危化品常压罐车罐体安全性能力学研究分析

付红栓

(上海市特种设备监督检验技术研究院,上海 200062)

常压罐车作为危险化学品主要运输工具,为化工行业和经济持续健康发展做出了积极贡献,目前国内道路运输市场现有常压罐车超18 万辆。 与此同时,由于常压罐车的制造不完全按照标准执行, 管理混乱致使众多事故频频发生,例如2014年3月1日晋济高速岩后隧道事故,致40余人丧生,12 人受重伤, 直接财产损失8197万元;2018年6月29日, 京港澳高速公路衡阳段重大交通事故,致18 人死亡,14 人受重伤,直接财产损失2632.8 万元[1,2]。

影响危化品常压罐车的安全性能的主要因素有两个,一是罐体的强度必须符合国家标准要求,二是海底阀结构强度在遇到紧急情况时满足剪断槽首先断裂而罐体结构完好,本文就装运汽油介质的罐车罐体的强度进行研究分析。

1 罐体筒体的设计厚度规范

1.1 罐体的设计压力

当设计压力小于0.1 MPa 并且真空度小于0.02 MPa 时, 罐体的设计压力应按照NB/T 47003.1 的规定; 当设计压力大于0.1 MPa 或者真空度大于0.02 MPa 时, 罐体的设计压力应按照GB/T1 50 的规定[3]。

1.2 罐体的计算压力

当充装介质50℃的饱和蒸气压小于0.01 MPa 时,计算压力应取下列(1)、(2)中的较大值。

(1)设计压力与罐体惯性力压力之和;

(2)采用重力卸料时,应取两倍水柱静压力。

1.3 罐体的计算厚度

罐体的计算厚度应按照规定的许用应力和计算压力及GB/T 150 进行计算。

式中 δ——罐体计算厚度,mm

Di——罐体当量中面直径,mm

[σ]t——材料设计温度下许用应力,MPa

φ——焊接接头系数

P——罐体内压,MPa

1.4 罐体的最小厚度

罐体的最小厚度不包括腐蚀裕量、原材料的负偏差以及制造成形过程中的减薄量,钢制材质的罐体最小厚度δ1

式中 δ0——基准钢罐体设计的最小厚度,mm

Rmin——设计使用材料标准强度下限值,MPa

A1——设计使用材料的断后伸长率,%

罐体的设计厚度应大于罐体计算厚度与材料腐蚀裕量的和,同时大于最小厚度与材料腐蚀裕量的和。

2 建立虚拟模型

2.1 罐体基本参数确定

设备名称:运油车

产品型号:SH5356GYY

罐体外形尺寸:9000×2500×2000 mm (椭圆形)

介质:汽油

罐体容积:35 m3

罐体材质:Q235B

罐体设计代码:LGBF

焊缝系数:0.85

腐蚀裕量:1.0 mm

设计温度:50℃

设计使用年限:10年

2.2 确定罐体的厚度

罐体的最小成型厚度应大于设计厚度[4-6],根据汽油50℃时的饱和蒸气压为87 kPa,故取设计压力为0.087 MPa;Q235B 材料50℃下许用应力[σ]t为132 MPa。

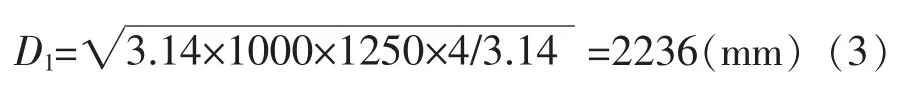

椭圆形罐体的当量直径

由公式(1)得罐体的计算厚度

设计厚度为计算厚度2 mm 与腐蚀裕量1.0 mm 之和,大于等于3 mm。

由公式(2)得罐体的最小厚度

设计厚度为最小厚度6.2 mm 与腐蚀裕量1.0 mm 之和,大于等于7.2 mm。

综上所得,罐体在没有安装刚性破坏保护装置的前提下,罐体的最小厚度为7.2 mm。

2.3 建立仿真模型

目前Solidworks 三维仿真软件是建筑、化工、机械、航空航天、石油等行业的主流软件之一,它具备绘制二维工程图、管路设计、钣金焊件设计、三维立体设计的功能,同时还可以将三维实体造型投影成二维工程图, 支持CAD 二维图形导入SolidWorks 三维软件,可直接转化为三维实体模型。 SolidWorks Premium 的插件有SolidWorks motion (运动学仿真)、Solidworks simulation(应力分析)、SolidWorks routing(管道、管筒、 电线/电缆和电力导管)、SolidWorks Flow Simulation (流体力学分析)、SolidWorks Plastics Simulation(注塑件模拟)等,其分析结果可直观地读取。

常压罐车的常规组成结构有发动机、横梁支架装置、罐体、倾覆保护装置、装卸管路系统、泵送系统、扶梯、罐顶操作台、护栏、安全附件(安全阀、爆破片、呼吸阀、真空阀、紧急切断装置等)、仪器仪表(压力表、温度计、液位计)等[7-9]。本文主要研究罐体结构的强度,将罐车实体模型简化为发动机、横梁支架装置、罐体、横梁、车轴(BPW)组成,利用SolidWorks 三维仿真软件对罐车各零部件建模,罐体装配图简化模型如图1 所示。

图1 罐车装配图

3 罐体结构强度校核分析

罐体结构是整个罐车的重要组成部分,罐体强度直接影响着罐车的安全,首先利用物理学受力分析对罐体进行计算,然后在三维软件中对罐体做受力仿真分析。

3.1 罐体力学分析

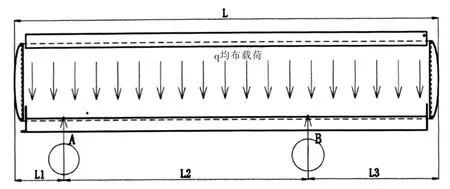

罐体设计压力取50℃饱和蒸气压压力与封罐压力、 液体膨胀压力之和, 设计压力取0.2 MPa,两倍的水柱静压力P=2ρgh=2×1000×10×2÷106=0.04 (MPa), 故液压耐压试验压力取0.26 MPa。 罐体内部受力均匀分布,以罐车的车轴为支点,L1为罐体车头前段部分距前车轴的距离,L3为罐体车尾部分距后车轴的距离,L2为两车轴之间的距离,受力分析图如图2 所示。

图2 罐体受力分布图

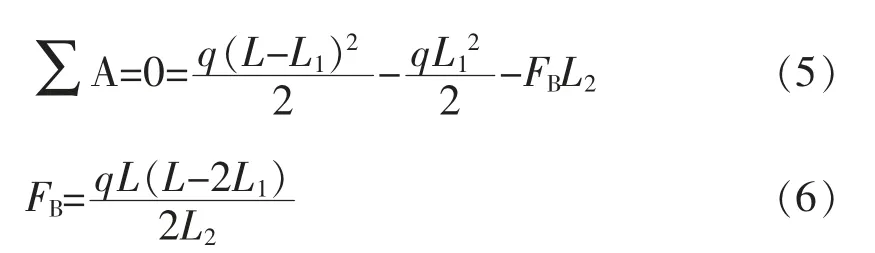

对于A、B 两支点的支撑力

A支点,由支点受力平衡得

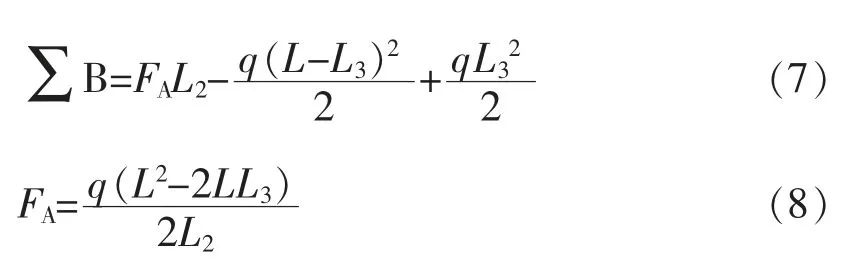

B 支点,同理得

3.2 罐体静力仿真分析

在正常静止状态下,常压罐车罐体底部受到的压力最大且均匀分布,为此将罐体分上下两部分截面断开,在SolidWorks 软件中对罐体下半部分截面进行静力学分析。首先定义罐体材料属性为普通碳钢,以底座的支撑点为固定夹具,然后给罐体施加载荷力,最后生成网格并运算。

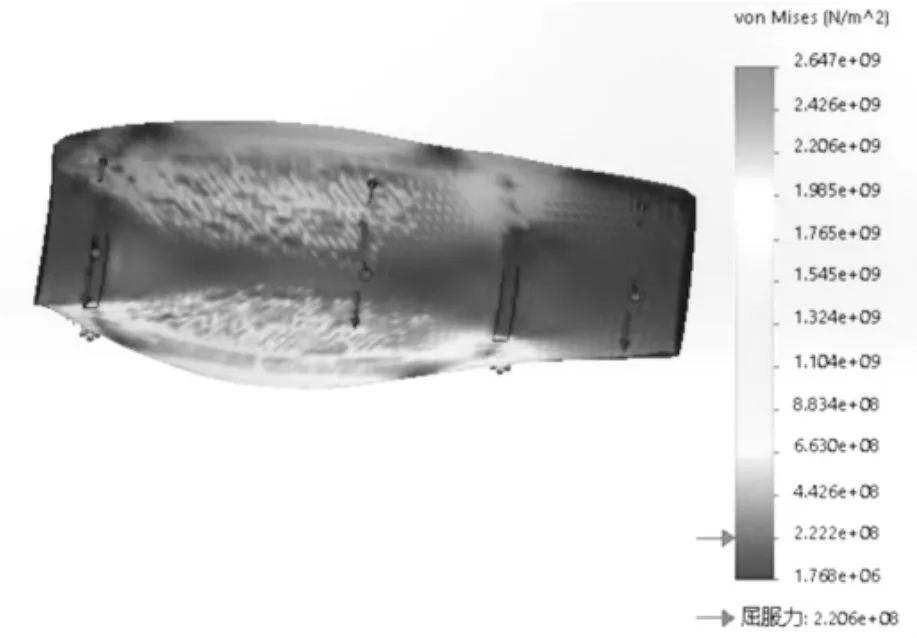

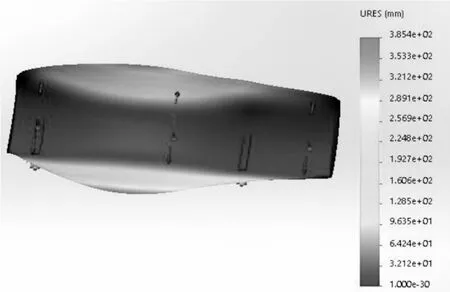

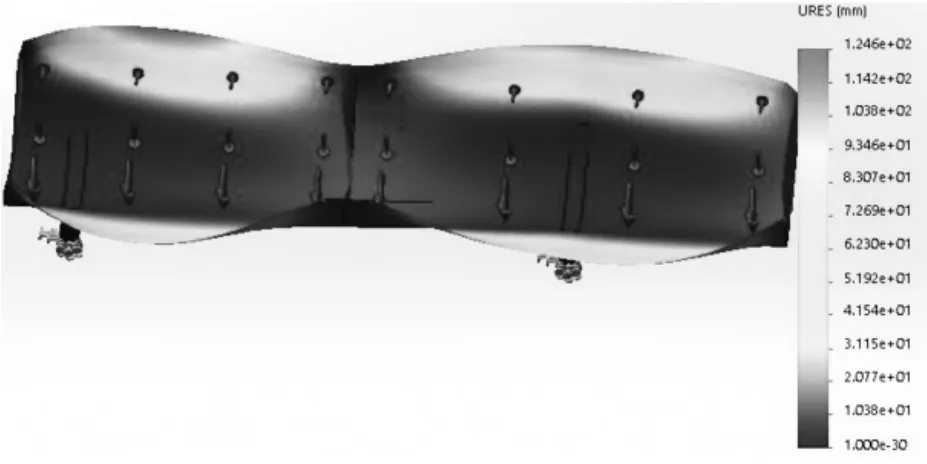

当筒体中间部位无刚性破坏的保护装置时,得出罐体受到的应力如图3 所示,罐体的应变如图4 所示。当筒体中间部位设置刚性破坏的保护装置时,得出罐体受到的应力如图5 所示,罐体的应变如图6 所示。

图3 罐体应力图

图4 罐体应变图

由图3 罐体应力图可得,罐体的最大应力分布在两车轴的中间部位, 其应力数值大约为2.6e+03 MPa;由图4 罐体应变图可得,罐体的最大合应变在罐体中部, 其数值大约为3.85e+02 mm。由图5 罐体应力图可得,罐体的最大应力分布在两车轴的中间部位, 其应力数值大约为2.2e+03 MPa;由图6 罐体应变图可得,罐体的最大合应变在罐体中部和封头部位,其数值大约为1.25e+02 mm。 由此可见,筒体中间部位在无刚性破坏的保护装置和设计刚性破坏的保护装置时时,其最大应力值变化不大,而筒体的最大变形量将减小68%左右,说明刚性破坏的保护装置对罐体的强度作用非常关键。

图5 罐体应力图

图6 罐体应变图

4 结论

本文以危化品常压罐车为研究对象,当筒体在有、 无刚性破坏保护装置两种情况下,在SolidWorks 仿真软件中进行应力分析。 结果表明, 两种情况下筒体受到的应力变化不明显,而筒体的最大变形量减小约68%,刚性破坏保护装置对罐体的强度起到了很好的保护作用,这为设计制造提供了有力的数据参考价值,为相关标准的制定提供了依据。