大型综合体项目斜柱施工技术应用

沈 程,张 成,甘 涛,冯嘉俊,魏廷坤,王乾屾

(中国建筑工程(澳门)有限公司 中国 澳门 999078)

关键字:斜柱;测量定位;钢筋绑扎;模板安装;混凝土浇筑;温度控制

1 项目概况

澳门某项目位于氹仔区,与路氹城生态保护区相邻。项目占地面积约10.8万m2,建筑面积约52.6万m2,是集酒店、剧院、水上乐园等娱乐设施于一体的综合体项目。主体结构由7 座塔楼及3 层裙楼组成,其中T1∕T2 塔楼1F 到2F 有一排斜柱,斜柱高度为11.9 m,倾斜角度为77°。

2 施工重难点分析

⑴斜柱测量精度控制要求高,测量定位难度较大[1-2]。

⑵斜柱主筋直径大且密集,且钢筋随柱倾斜,钢筋定位和安装困难[3-4]。

⑶斜柱具有水平构件及竖向构件的双重特性,混凝土浇筑时模板支撑架体需要承受较大水平荷载作用,支撑架体抗倾覆能力需要进行验算[5-6],以保证施工安全。

⑷混凝土振捣困难,斜柱向外倾斜与楼板面形成夹角,导致钢筋密集,振捣棒在自然情况下无法进入到斜柱底部[7-9],采取有效措施保证斜柱底部混凝土振捣密实是施工难点。

⑸斜柱截面大,浇筑后产生巨大热量,温度控制不好很容易产生裂缝,影响斜柱施工质量[10-13],因此混凝土浇筑后温度的控制为施工重点。

3 主要施工技术

3.1 测量定位

待下层楼板混凝土浇筑完成后,首先根据施工平面图确定柱脚与柱顶的放线控制关键点位,然后采用全站仪在板面上对斜柱柱脚边线、中心线、柱顶控制线进行弹墨线标记。最后在两侧施工脚手架上设置水平控制杆件,用吊线锤的方法对斜柱钢筋、模板等工序进行定位与复核,保证斜柱施工过程中各工序斜度的控制。

3.2 钢筋绑扎

⑴钢筋加工:钢筋加工前必须到现场测量预埋纵筋实际外露长度,在翻样图表的基础上按实际调整加工斜柱纵筋长度。钢筋加工完成后进行分类,并标记好钢筋编号,相同位置主筋的多段钢筋编号需按顺序标记清楚。斜柱箍筋分为内箍筋和外箍筋,应由大到小按顺序进行加工,归类摆放时同样按照由大到小顺序堆码并贴上编号。

⑵钢筋绑扎:绑扎斜柱钢筋时,先根据放置的斜柱边线调整斜柱主钢筋的根部位置,然后用准备好的斜柱角度工具调整各斜柱主钢筋的角度。柱主筋调整完成后,在斜柱节点下绑扎柱箍筋。箍筋安装,应按尺寸大小逐一套入内外箍筋并进行安装,且接头相互交错。在斜柱四角纵筋上每隔1 m 做标记,并按标记逐步绑扎对照箍筋,根据对照箍筋绑扎其他箍筋,以控制箍筋在斜柱中的平整度。绑扎柱顶埋件标高范围内的箍筋需待埋件安装后方可进行。封模前在最外层主筋周围间隔1 m设置一个保护层垫块。

由于钢筋笼在倾斜、自重下易出现变形、偏斜现象,在钢筋绑扎过程必须测量配合,保证钢筋笼轴线位置和倾斜度准确,防止偏斜造成后续模板支设出现困难。

3.3 模板安装

⑴设置分支斜柱模板

依据相贯线原理,以分支柱的两条相交的柱中心线形成的面为界,每分支柱对称设计两片半圆定型钢制模板,通过螺栓实现两片对称模板的安拆,两片模板之间的拼缝采用螺栓连接方式。使用钢材等级为Q235,面板规格采用6 mm 厚钢板,纵向肋板规格采用102 mm×51 mm×10 mm 槽钢,间距为300 mm,横向肋板规格采用100 mm×12 mm 钢板,间距为600 mm,钢模板连接螺栓采用等级8.8M20。

⑵斜柱模板安装流程

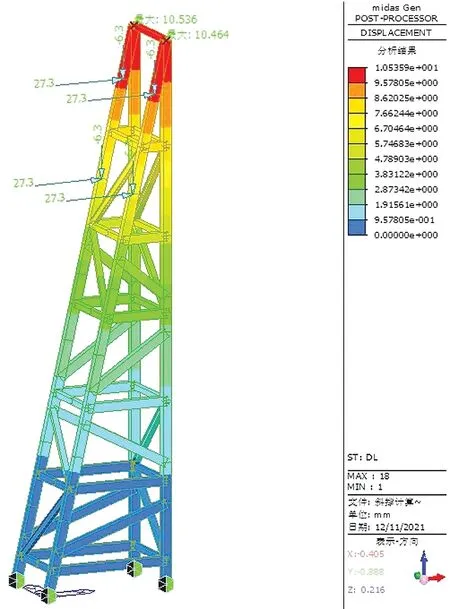

斜柱支撑架应随结构的倾斜搭设为全高,采用钢架支撑,钢架由规格为200×150×16 工字钢SB1 和125×125×9工字钢SB2焊接组成(见图1),搭设高度最高处为11.9 m,采用MIDAS 软件进行分析,钢架支撑最大位移为18 mm(见图2),小于设计要求的20 mm。在斜柱模板支设过程中,对照三维模型将模板进行编号,按照模板编号将钢制模板预先在地面拼装好,再按照顺序采用塔吊配合安装,通过螺栓紧固,拼接完成后进行层层吊线校正,保证柱模板符合要求。

图1 钢架支撑Fig.1 Steel Frame Support (mm)

图2 钢支撑模拟位移Fig.2 Simulated Displacement of Steel Support

3.4 混凝土浇筑

混凝土分成4 次进行浇筑,第一次浇筑高度为3.7 m,第二次浇筑高度为3.0 m,第三次浇筑高度为2.9 m,第四次浇筑高度为2.3 m,如图3所示。

图3 混凝土浇筑顺序Fig.3 Concrete Pouring Sequence (m)

混凝土浇筑工艺:采用天泵进行浇筑,分层浇筑和振捣,由于框架柱为斜柱,振捣棒在自重作用下无法到达斜柱柱底,因此在混凝土浇筑时,在柱中心设置1 根直径为15~30 cm 的波纹管至柱底部,并在波纹管表面开宽度为10~15 cm 的槽口,形成C 形管槽,将振捣棒放在槽内,可以使振捣棒顺着C 形管槽到达柱底。选用作用半径较大的振捣棒,振捣时保持振捣棒始终在C形槽内,同时C形槽可以作为溜槽使用,向下运送座底砂浆和底部混凝土,随混凝土面逐渐提高,逐步提升C 形槽和混凝土振捣棒,保证混凝土分层振捣密实。

斜柱混凝土浇筑前项目部组织技术研讨会,总结出以下几点需要特别注意:

⑴斜柱底部常常出现蜂窝、烂根等混凝土施工质量通病。主要原因是斜柱的箍筋较密,且在斜柱底部倾斜。混凝土向下输送时,混凝土中的砂浆容易被箍筋挂住,砂浆无法顺利进入斜柱底部,导致斜柱底部混凝土中缺乏砂浆的问题。

应对施工措施:严格控制混凝土配合比、拌和物的坍落度和扩展度,根据试验结果总结出混凝土坍落度在220~250 mm,扩展度在450~500 mm 间浇筑的斜柱外观成形质量最好。现场施工人员以此作为控制依据,浇筑前均需要检测坍落度和扩展度,两项指标均符合要求才允许进行浇筑。

⑵斜柱混凝土表面局部出现较大面积蜂窝、麻面。分析其主要原因是混凝土振捣过程中,产生的气泡难以排出,积聚在模板表面,造成斜柱表面混凝土出现蜂窝、麻面。

施工措施:在斜柱模板上每相隔1.5 m 开通气口。通气口高度5 cm,宽度5 cm,内设细钢丝网。在浇筑斜柱混凝土时,安排专人在模板处用振捣棒轻振模板,使气泡从通气口排出,直到气泡完全排出才能停止振动。

3.5 温度控制

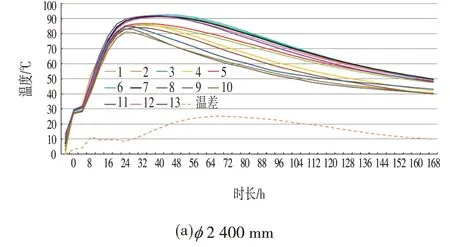

本工程圆柱直径为ϕ800~3 500 mm,通过在试验室对不同柱尺寸进行试验温度测定,试验结果如图4所示,当圆柱直径为ϕ2 400 mm 时,圆柱内最高温度为92.5 ℃,内部最大温度差为25.2 ℃,当圆柱直径为ϕ3 500 mm 时,圆柱内最高温度为105.0 ℃,内部最大温度差为55.8 ℃。

图4 测试结果Fig.4 Test Result

由上述试验结果可知,当圆柱直径≥ϕ2 400 mm时,内部最大温度差超过25 ℃,需要采取降温措施。斜柱直径为ϕ2 600 mm,混凝土浇筑后圆柱内最大温度差超过25 ℃,为保证混凝土施工质量,在混凝土浇筑前预埋冷水循环水管,水管直径为75 mm,距离柱边500 mm,环形均匀布置4 根(见图5)。待混凝土模板拆除后,再立即用泡沫塑料包裹进行保温,使混凝土内外温差控制在20 ℃之内,确保混凝土施工质量。

图5 循环水管布置Fig.5 Layout of Circulating Water Pipe

4 总结

通过分析斜柱施工过程中测量定位、钢筋绑扎、模板安装、混凝土浇筑以及温度控制遇到的重难点问题,项目部提前部署,精心组织,保证了斜柱施工各工序的顺利进行。总结得出以下结论:采用钢模板和钢架支撑的方式有利于保证斜柱施工工期和施工质量;混凝土浇筑采用C 形管槽将振捣棒插入斜柱底部进行振捣;温度控制是质量保证的关键,通过试验结果,确定采用预埋循环水管、包裹泡沫塑料的温度控制措施。为类似斜柱施工提供参考与借鉴。