某海流发电机叶片强度校核与优化方案研究

李 丹 王 帅 石 晓

(青岛黄海学院,山东青岛 266427)

国内外对于清洁能源的关注度在不断提升,海洋能就是一种可再生的清洁环保能源,且具有蕴含量大、成本低以及无污染等一系列优势。利用海流发电机发电是一种具有广阔应用前景且实用的方式。目前主要发展战略方向为放置于河流或狭窄海峡之中的小型海流能发电机设计[1],可以向海上设备提供便捷的生活使用电或者为附近用电场合提供电能。

据不完全信息统计,现在世界上约有28 个国家正在积极研究波浪能发电的综合开发与利用[2],建设了大小型波力发电站上千座,总基站装机容量预计可以超过80万kW,其中利用波浪能发电的发电装机功率分别以每年2.5%和10%的平均增长速度逐步提高[3]。

在2020 年4 月21 日由浙大自主研发的650 千瓦海流能发电机组日前在舟山恢复并网发电,最大发电功率达637千瓦,创国内海流发电装备最大发电功率纪录[4]。我国在不断发展清洁能源,海流发电机技术也在不断上升,由前几年的5m 左右的钢桩直径和50m 左右的叶片发展到现在7m 左右的钢桩直径和70m 左右的叶片上,可见我国在高效提取海洋能源技术上的进步。

1 海流发电机模型的建立

海流发电机有着“海底风车”的别称。其结构大致可分为四个模块:与海流形成相对运动的叶片;与叶片相连接的齿轮箱;可以把海流产生的动能转成电能的发电机以及用于电力传送的海底电缆[5]。海流发电机工作时首先通过流场中海流的固定流向与叶片产生相互作用,从而使海流发电机的叶片发生定向的旋转;海流发电机中安装有可调控的控制系统,可以调整海流发电机的叶片与海流作用方向,进而达到能产生最大动力的夹角[5]。其次,将叶片产生的最大动力值传入到海流发电机变速箱,变速箱将传入变速箱的转速转化为海流发电机所需要的转速,转化好的电能,通过电缆输送到岸上。

研究对象为固定在50m 水深处安装的海流发电机设备,在ANSYS中的Workbench对海流发电机进行建模并建立合理的流体域模型,划分网格。对于海流发电机的叶片数量选择三叶片式。因为,三叶片式是现在国内外普遍使用的形式。[6]三叶片发电机的叶片由海流引起转动,当和其中一个叶片平行,并且带其转动,且带着转动的作用在逐渐突出,之后叶片与海流成60°后,海流和叶片的运动方向开始逐步趋于一致,海流作用效果逐步减弱。而此时海流与下一个叶片之间夹角呈0度角,海流又将继续对下一叶片起作用。

对于海流发电机的支撑底座结构选取三角架的支撑结构。因为三角是一个相对稳固的结构,三脚架在事先安排好的位置,通过驳船将三根钢管桩以三角形状态直接打进海床。对于这个支撑结构型式而言可以用于50m上下、坚硬的海床上。这个结构的优点是三脚桩日常不需要冲刷防护,而且重量较小,非常坚固。海流发电机模型如图1所示。

图1 海流发电机模型

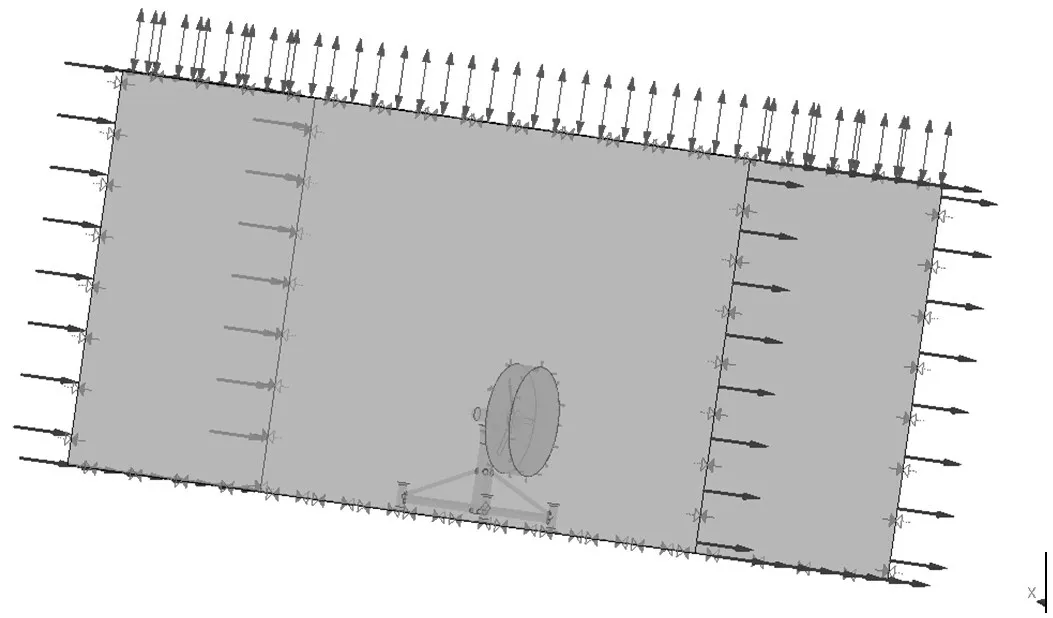

图2 流域及边界条件示意图

为了提高计算的精度,建立为两个流域:存在于叶片附近而形成的圆柱形流体内流域;外流域则是用整体模型周围创建长方形流体区域来表示。足够大的外流场能够满足流场的各项边界条件不会受到太多影响;而旋转域作用在叶片上,所以利用较小的旋转域可以更加准确地分析到流体作用力。其受到压强大致为0.5MPa。将外流场内的流体介质设置为water,海水的温度取10℃。设置海流流速及旋转速度,其流动方向为轴向进水。选择两侧面为对称面,设置其开口和出口压力为0Pa,如图2 所示。在CFX 中进行求解,得出海流发电机叶片的压力分布以及流场流线分布如图3、图4所示,数据将用于强度校核。

图3 叶片表面压力分布

图4 流场流线图

海流发电机选用材料为有着较高尺寸精度与表面质量的250MPa 级冷扎磁极钢。在海流发电机的支架底面施加固定约束,导入压力结果将得到的载荷施加在叶片上,如图5所示。

2 叶片强度校核

2.1 海流流速对叶片强度的影响

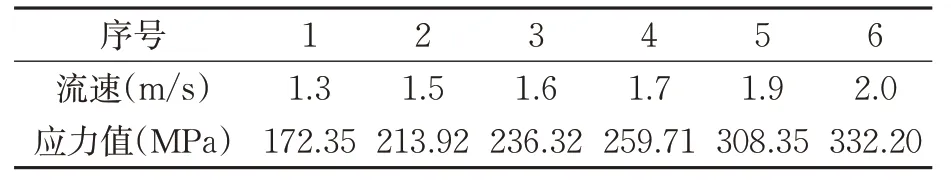

在海流发电机工作的时候,海水中蕴藏的动能作用在叶片之上,带动叶片进行旋转,从而将机械能转化为电能。为研究海流流速对叶片强度的影响,通过控制变量法,保持其他参数(内流域转速为0.45r/s)不改变,对海流流速进行调整,如表1 所示,进一步观察海流流速对叶片强度的影响,得出海流发电机叶片的等效应力云图如图6所示。

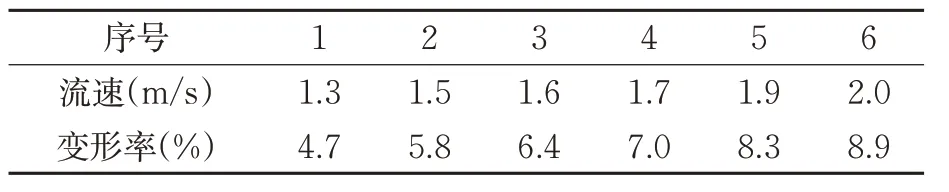

表1 海流流速及旋转速度表

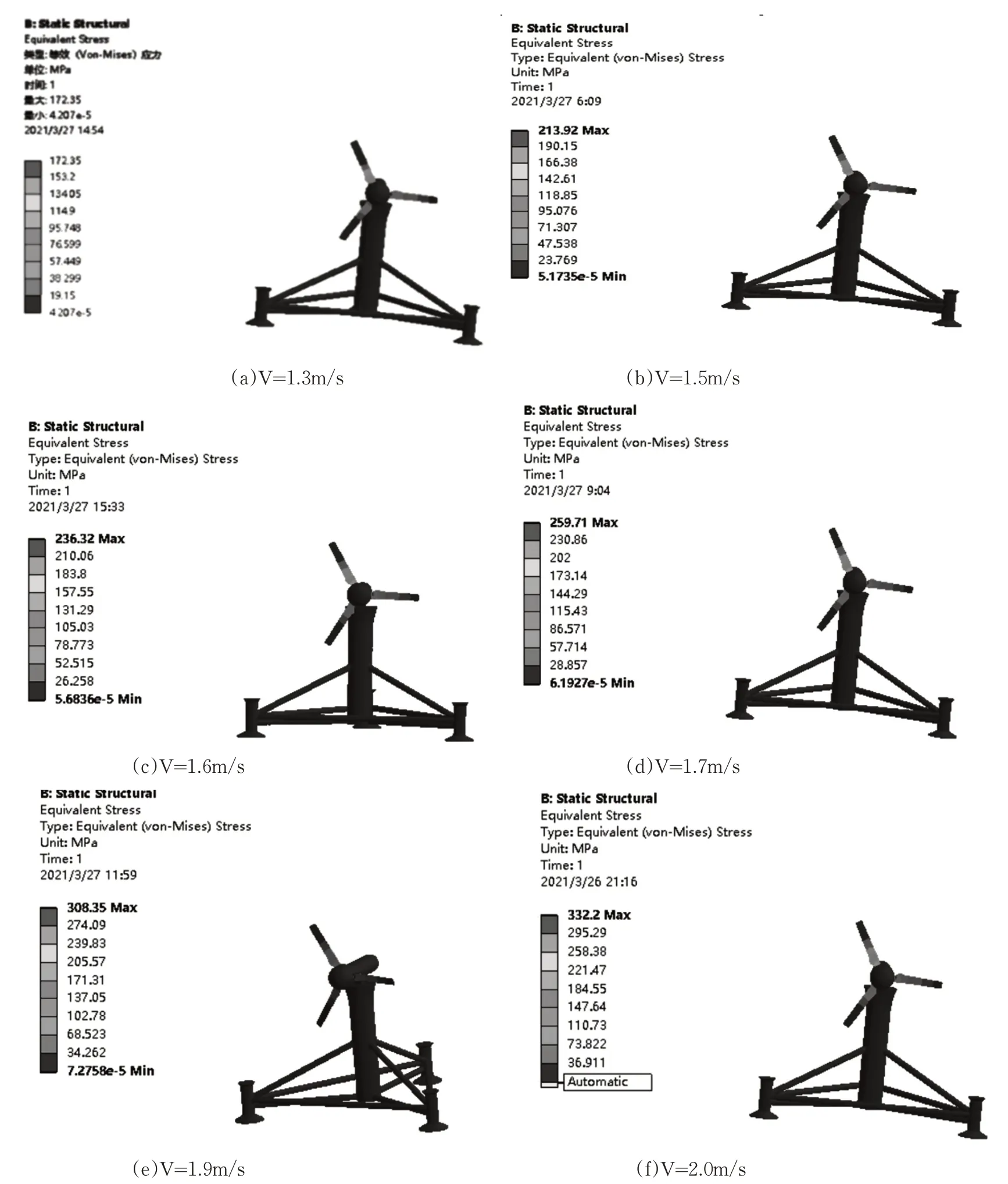

根据叶片在不同海流流速情况下的应力状态,得出叶片表面所受最大等效应力如表2所示。

表2 流速变化下最大等效应力表

图6 不同流速下等效应力云图

从表2 中的应力变化趋势图中可以看出随着海流流速的增大,海流发电机的叶片表面所受等效应力也呈现整体增长的趋势,如图6所示最大应力通常出现在叶片的根部位置。由于选用的叶片的材料为250MPa级冷轧磁极钢,所以结构钢的屈服强度为250MPa。从整理的数据中可以看出当海流的流速大于1.6m/s,海流发电机的表面压力将超过250MPa,此时应力是不满足材料要求的。因为超过了屈服强度会造成材料强度的塑性变形,海流发电机叶片将会损坏。

如图7 所示为叶片在不同海流流速情况下的变形情况,可见最大变形发生于海流发电机叶片的叶梢处,得出产生的变形率如表3所示。

表3 流速变形率表

从上述的表格和图片可以看出,随着海流流速的不断增大,海流发电机的叶片变形率也呈现一个增长的趋势。虽然叶片变形会跟着海流流速的增加而增加,但也不难看出叶片变形率的数值的增长是比较小的,叶片在2m/s时,变形率达到8.9%。

图7 不同流速下变形图

因为,在实际的设计工作中都要有一定的设计强度的裕度。通过模拟分析得出海流的流速选取1.6m/s时,海流发电机叶片的变形率为6.4%,海流发电机的叶片表面应力为236.32MPa。由此可以得出在保证其他变量不变的情况下,选取1.6m/s的海流速度是最好的一个选择。

2.2 内流域旋转速度对叶片强度的影响

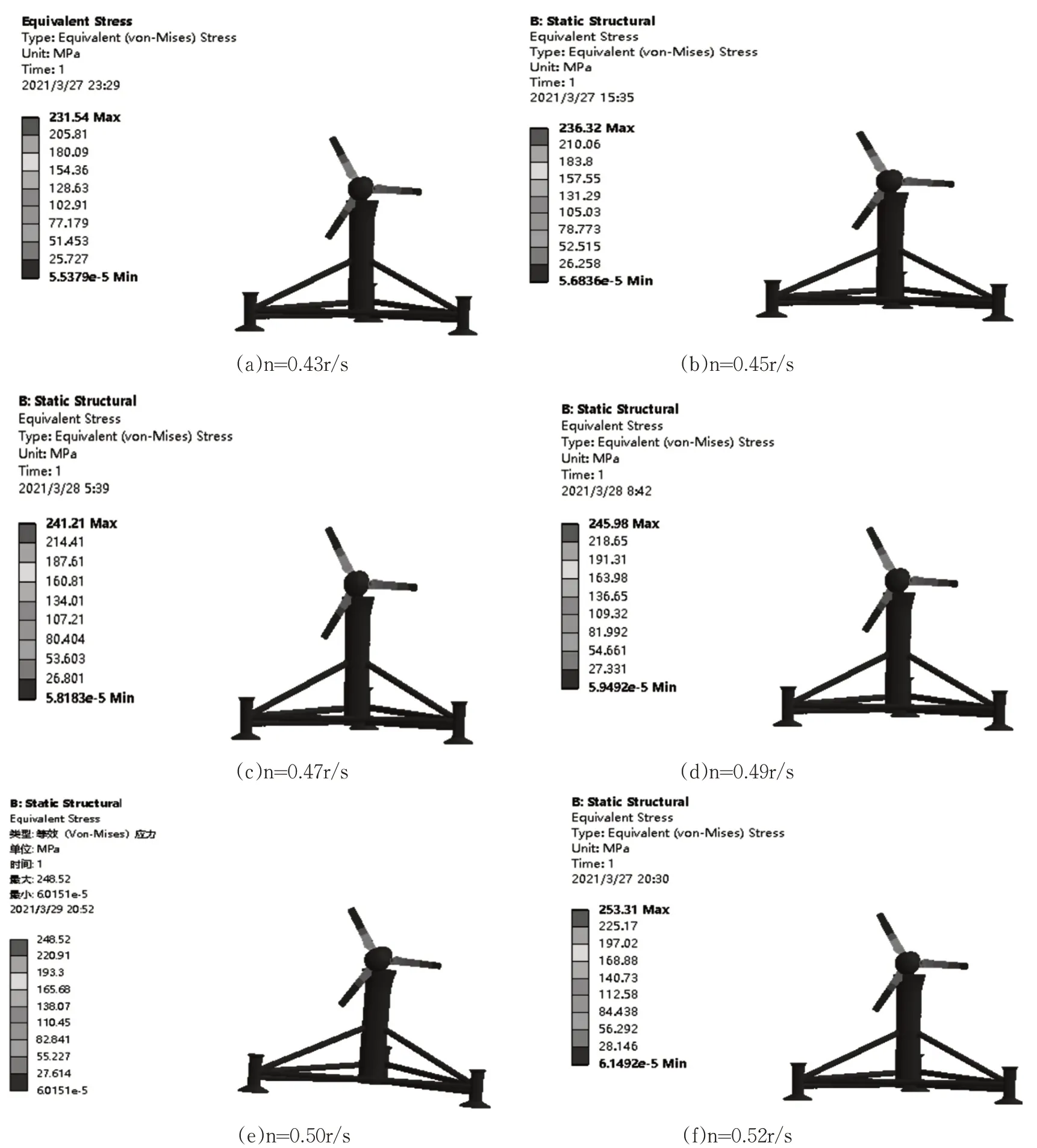

通过模拟得出海流速度为1.6m/s 时,可以满足海流发电机叶片的强度,但是距离海流发电机的叶片的屈服强度还有较大的空间。因为海流发电机的基本原理是将海流的动能转化为电能的一种装置,较大的动能可以增大海流发电机的产电率。因此为了提高产电率,可以通过增大内流域的旋转速度来实现。通过控制变量法控制海流流速为1.6m/s 不变,改变内流域的旋转速度如表4 所示。在其它约束相同的条件下,分析叶片强度是否受到影响。海流发电机叶片所受应力情况如图8所示。

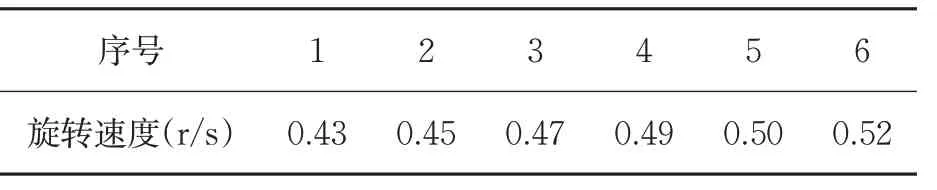

表4 内流域旋转速度

图8 不同旋转速度下等效应力云图

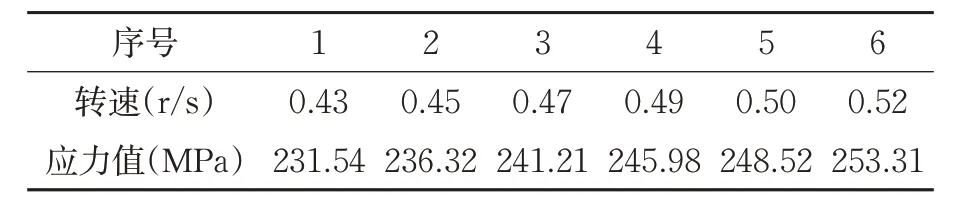

表5 不同旋转速度下最大等效应力表

如表5所示,为不同旋转速度下最大等效应力表,随着海流发电机叶片所处内流域的旋转速度不断增加,海流发电机叶片表面应力也呈现一定增长的趋势,增长的趋势起点为231.54MPa,增长的终点为253.31MPa。在数据中看出,当内流域的旋转速度超过0.50r/s 时,超过了海流发电机叶片的屈服强度,海流发电机的叶片将会失效。其中当内流域的旋转速度设为0.50r/s 时,海流发电机的叶片表面应力为248.52MPa,是可以满足要求的。

由此可以得出结论,在满足叶片表面应力的前提下,为了使海流发电机获得更高的产电效率。选择外流域的进口流速为1.6m/s,内流域的旋转速度为0.50r/s是最合理的选择。

3 海流发电机叶片结构优化

通过分析发现,叶片的最大变形通常出现在叶梢,而最大应力通常是在根部位置,因此在优化过程中关注叶片根部以及叶梢处。

为了使建模简便,在支架部分进行了简化,采用三个柱体,之后对主轴和其他柱体进行加固,优化后支架结构如图9所示。

图9 优化后海流发电机支架

图10 优化后海流发电机叶片

叶片部分模型的优化方向,侧重于叶片形状的改变,相对于之前的类似于矩形的叶片,优化的叶片更类似于螺旋桨,如图10所示。

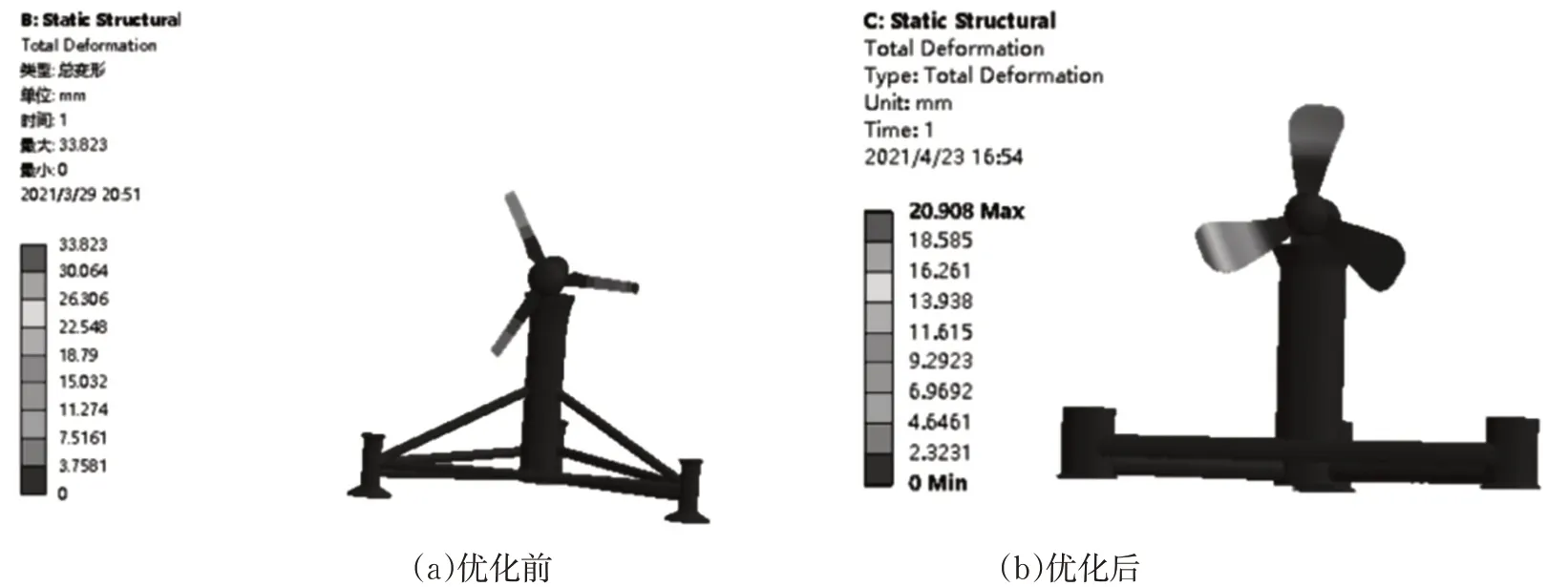

取海流为1.6m/s和内流域旋转速度为0.5r/s,在相同的边界条件及载荷条件下进行分析。将计算结果相对比,如图11 所示为优化前后叶片变形图。叶片优化前后的等效应力对比图如图12所示。

优化前后数据对比如表6所示。由表可见,对海流发电机进行流固耦合分析,优化前,叶片最大变形为33.823mm,相对变形率为6.8%,最大应力248.52MPa;优化后,叶片最大变形为0.609mm,相对变形率4.2%,最大应力163.08MPa。相比之下,优化后的变形率和受到的应力得到了大大的改善。

图11 优化前后叶片变形对比图

图12 优化前后等效应力对比图

表6 优化前后参数对比

4 结论

对于某海流发电机叶片强度进行校核,其位于50m 水深的海域情况下最适合的海流速度为1.6m/s,海流发电机所在内流域的旋转速度为0.5r/s时海流发电机产电效率达到最大。

通过以上的结论,对海流发电机进行优化,叶片形状由原本的矩形改为螺旋桨,其相对变形率降低到4.2%,叶片的受到的最大应力明显降低。变形和应力都比优化前小,性能更加优良,海流发电机工作效率明显提升,同时可增加其使用寿命。