泵壳漆膜脱落原因分析

何天水

摘 要:钢结构焊接过程中会产生飞溅并粘连在产品表面,使用防飞溅剂可减少粘连,降低焊后清理难度。但是防飞溅剂也可能对后续涂装工艺造成不利影响。本文通过对一起涂装质量事故的复盘,分析防飞溅剂对涂层附着力的影响,并提出解决方法。

关键词:焊接;防飞溅剂;涂层;附着力

引言

泵壳是压裂泵的主要部件之一,其内外壁需喷漆防腐。一段时期内,我公司技术部门频繁接到泵壳漆膜脱落的报告。泵壳内需喷油进行润滑和冷却,如果漆膜脱落堵塞油路,导致润滑不畅,极有可能造成大泵过热损坏。为此,技术人员立即对事故原因展开了分析。

一、漆膜脱落规律分析

泵壳喷砂后喷底漆,底漆的类型为耐油性能良好的双组份环氧底漆,泵壳内部只喷底漆,膜厚约80微米,泵壳外壁还将喷聚氨酯面漆。此次脱落的漆膜为底漆。现场检查漆膜脱落的泵壳,并检查了同期生产的其它产品,发现了以下规律:

1.漆膜脱落面积

漆膜脱落的部位为局部区域,不是大面积脱落。

2.漆膜脱落区域

漆膜脱落区域主要是在焊缝周边位置,但是一些周边的平面上也存在漆膜脱落现象。

3.漆膜脱落状态

脱落区域的油漆附着力极差,用铲刀轻轻一铲就成片脱落,甚至用压缩空气都可以将漆皮吹飞。而周边区域漆膜附着力却是正常的,脱落区域与正常区域之间没有明显的过渡区域,呈现泾渭分明的界限。

4.漆膜脱落区域底材

底材无氧化皮残留,粗糙度符合喷砂工艺要求,有不太明显的油渍。

5.同期其它产品

同期在同一喷漆房,由同一班组喷漆的其它类型产品无油漆质量问题。

二、漆膜脱落原因排查

1.油漆材料因素

首先排除了油漆本身的问题,因为发生油漆脱落的只是局部位置。若是油漆本身的质量问题,脱落应当大面积发生。

2.底材喷砂质量

根据对漆膜脱落区域底材的观察,无氧化皮残留,粗糙度达到中级,也排除了喷砂除锈不到位导致脱落的可能性。

3.压缩空气质量

检查了压缩空气油水分离器等部件,未发现异常。排除了因油水分离器故障,导致部分时段压缩空气中含有油水,以至该时段喷涂的区域漆膜质量不佳的可能性。

4.机加工皂化液的影响

往上追溯工艺流程,油漆脱落最初是在泵壳机加工过程中发现的。机加工时会在加工部位喷冷却用的皂化液,因为泵壳只需局部机加工,因此受皂化液充分浸润的也只是部分区域,这与油漆局部脱落的现象不谋而合。另外还观察到,用于加工泵壳的机床,底部长期受皂化液侵蚀部位的油漆也已经脱落,这进一步印证了皂化液侵蚀油漆的想法。

为了验证这个猜想,取若干样板,按泵壳喷漆的工艺,先喷砂喷漆,然后置于从在役机床上取出的皂化液样本中浸泡分别1天,2天,3天,5天,7天,10天,最后甚至浸泡了一个月,却发现漆膜毫无变化,没有出现任何剥落的迹象。这说明油漆脱落与机加工过程的皂化液的浸泡无关,只是机加工过程需与泵壳长时间近距离接触,此时更容易察觉油漆脱落。

5.焊接防飞溅剂的影响

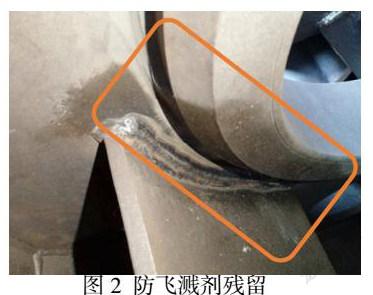

进一步往上追溯工艺流程,在泵壳喷漆前的喷砂过程发现了局部存在深色的油状附着物。这些附着物只在焊缝附近存在,而油漆脱落也只在焊缝附近存在,两者的发生区域高度重叠。

那么,这些附着物是什么呢,是如何产生的?进一步调查上道焊接工序,查明了这些附着物的由来。

以前泵壳的生产流程为:

下料→焊接→退火→整体喷砂→喷底漆→焊缝整改→补底漆

近期进行了工艺调整,优化后的泵壳的生产流程为:

下料→焊接→退火→焊缝预喷砂→焊缝整改→整体喷砂→喷底漆

在优化后的流程中,新加入焊缝预喷砂工序。目的是对焊缝进行彻底的清理,充分暴露焊接缺陷,并提前整改焊缝缺陷。以避免喷漆后才发现焊缝缺陷,此时整改焊缝时会烧坏漆膜,整改后还需补漆,增加成本且降低质量。

在焊接或整改焊縫时,为避免焊接飞溅,焊工通常会在焊缝周边区域喷涂防飞溅剂[1]。在以前,焊接后会进行退火处理,高温将防飞溅剂烧掉,再喷砂后无残留,对喷漆无影响。后期焊缝整改时,因为产品已经喷漆,漆膜上不容易产生飞溅,因此整改时未使用防飞溅剂。

而现在,热处理依然可以烧掉整体焊接时使用的防飞溅剂。但是后期焊缝整改时,因为焊缝已经局部喷砂,光洁裸露的钢材特别容易产生焊接飞溅。因此焊工在进行焊缝整改时普遍使用防飞溅剂。补焊后不再退火直接进入整体喷砂环节,而喷砂工在整体喷砂时又未对防飞溅剂进行清洗,导致喷砂后防飞溅剂依旧保留在整改区域,进而可能对喷漆造成影响。

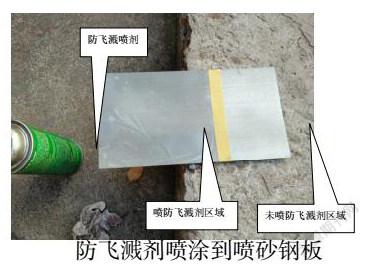

为了验证防飞溅剂是否真的能影响油漆的附着力,技术人员制作了喷砂后的钢板试样,一边喷上防飞溅剂,一边不喷作为对照组。试验结果清晰的显示,喷涂防飞溅剂的部位油漆附着力极差,压缩空气都能直接将漆膜吹飞。

从防飞溅剂的工作原理也能解释为何会导致油漆脱落。防飞溅剂表面张力小,渗透能力强,能在钢材表面形成一层薄膜对焊接飞溅造成阻隔。但是也正是由于它表面张力小的特性,在阻止焊接飞溅形成的同时,也能阻止漆膜附着。

三、解决措施

搞清楚油漆脱落的原因,接下来根据产品所处的生产阶段,制定了对应的解决措施。

1.未焊接产品

要求补焊时停用防飞溅剂,采用其它方式消除焊接飞溅。

2.已焊接产品

目前使用的防飞溅剂为水基产品,对于已使用防飞溅剂整改焊缝,但还未喷漆的产品,立即使用清水对防飞溅剂喷涂区域进行刷洗,并重新喷砂[2]。

3.已喷漆产品

喷漆产品,对可能发生补焊的区域整体尝试铲除漆膜,将附着不良的漆膜铲除后,使用清水对油漆剥落区域进行刷洗,最后打磨补漆。

按上述方法执行后,泵壳再无漆膜脱落的现场发生。

四、结语

通过对泵壳生产流程的排查,找到补焊时防飞溅剂的使用是导致漆膜脱落的原因,针对这种情况,要求补焊时停用防飞溅剂,从而切断污染源,顺利解决漆膜脱落问题。

参考文献:

[1] 张官浩.小型钢制轮毂静电喷粉涂层异常脱落的处理[J].涂层与防护,2021,42(4):38-432

[2] 戚严.铁路货车涂层剥落原因调查与分析[J].现代涂装.2015,18(2):47-499FAD9A66-5A40-423C-B7E3-04AAF7799B0A