水轮发电机组开机并网案例分析及日常维护建议

摘 要:水轮发电机组在电网系统中起到调峰、调频和事故备用的作用,因此,要求水轮机组能快速及时并网。本文通过描述水轮发电机组自动开机条件不满足、开机并网机组处于空转态、空载态以及并网后因电气元器件老化、机械设备串腔、电气采样不准确、计算机监控系统和新增保护功能配合问题导致并网不成功的案例,通过原因分析,对水电厂在水轮发电机组日常维护中针对性开展相关工作提供经验借鉴。

关键词:水电;机组;开机并网;案例

1.概述

水力发电运营成本低,水轮发电机组响应迅速,启动快,调节容易,是电网调峰调频时的第一选择,根据电网负荷需求要求水轮机组能快速及时并网且会频繁启停。近年来,随着水电站安全生产管理日趋严格,机组开机并网成功率列入重要指标进行考核评价,这对于日常维护精準度和精细度提出了更高要求。

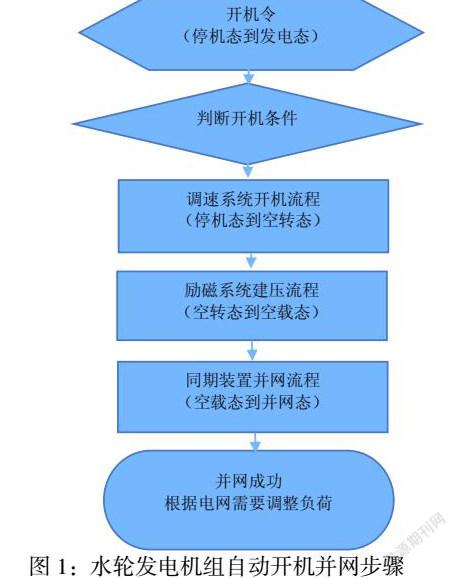

2.自动开机并网流程

自动开机并网流程主要由准备工作判断开机条件是否满足开机要求,打开技术供水和轴承冷却辅助系统[1]。启动调速器开机由调速器执行开导叶操作将机组由停机状态转为空转状态,启动励磁系统开机由励磁系统建压将机组由空转状态转为空载状态,启动自动准同期装置判断并网条件满足后自动合上发电机出口开关将机组由空载状态转为并网状态五部分组成。详见图1。逐步增加励磁,机组电压逐步升压至额定电压后,机组处于空载态。

3.典型案例分析

3.1开机条件不满足

3.1.1辅助控制系统PLC故障

辅助控制系统是电厂自动控制的重要组成部分,某次机组开机,上位机报开机条件不满足,流程退出。检查为压油装置PLC死机报故障。重新对PLC控制程序进行刷新后恢复正常,判断为模块老化导致故障率升高。为保障安全,更换PLC模块后该故障未再次发生[2]。

3.1.2转子制动器位置异常

转子制动器,又称为制动风闸,是水轮发电机组的刹车装置,该装置位置不能有效判断,机组可能带刹车开机,造成制动器闸板与转子制动环摩擦起火烧损制动环,严重影响机组安全稳定运行。

结合现场运维实际,转子制动器位置异常一种情况是转子制动器本身密封不良,存在串腔现象,制动器实际未落下,光电开关相应检测制动器未落下,不满足开机条件。另一种情况是固定在转子制动器闸板托板上随制动器移动的支架断裂,造成与支架配合起来判断转子制动器位置的挡板位置不正确,光电开关不能正确反应转子制动器真实位置,误判制动器未落下,开机条件不满足。

某次计算机监控系统下开机令后,机组报制动风闸未在释放位置,流程退出。经过检查该机组制动器上下腔串腔,造成上腔充气落下制动器时,下腔带压,无法完全落下制动器。经过更换制动器密封,起落制动器正常。但该问题在后续多次发生,原因主要为制动器原密封结构为圆柱型式,在制动器起落时,密封跟随转动,受剪切力造成密封损坏,制动器串腔。经过多次研究,改进密封结构,并在机组检修时进行了更换,后续未再发生制动器因密封造成串腔的问题。

3.2空转态前开机流程退出

3.2.1外循环油流中断

水轮机部分轴承采用外循环冷却方式,计算机监控系统通过现地PLC操作控制外循环启泵、轮换和停泵。

某次开机过程中计算机监控系统上位机报水导外循环油流量低动作,开机流程退出。现场检查水导外循环油流流量计死机,分析原因为水导外循环控制系统改造时元器件选用不符合要求。判断油流的流量计由隔离配电器供电,测量油流流量计电压只有8.3V,由于选择的隔离配电器容量不足,不满足油流流量计电源电压要求,流量计死机。重新选取控制柜内24V电源后,水导外循环油流流量计供电正常,油流量计示流和信号输送正常。

3.2.2制动器不满足开机条件

制动器满足开机条件,主要有制动气源压力正常、制动器下腔无压、制动器上腔有压复归、制动器落下位置。除制动器落下位置信号由光电开关反馈外,其他涉及气压部分均由压力控制器进行反馈。制动器气源压力正常和制动器上腔有压采用表计常开接点,制动器下腔无压采用表计常闭接点。

某次上位机下令开机并网,计算机监控系统上位机报“**机开机过程中异常退出”。检查发现该机组转子制动器下腔无压接点复归,风闸位置不满足开机条件动作,开机条件不满足动作造成开机流程退出。分析原因为制动器下腔无压选取了压力控制器常闭接点,并参与开机流程。由于相邻机组正在振动区开展相关试验,受震动影响,压力控制器的常闭接点偶发断开,控制流程误判下腔有压,导致流程错误判断风闸不满足开机条件退出开机流程。

3.2.3 调速器液压故障

调速器是机组开机的重要辅助设备,主要为建立机组转速。在开机控制程序中,设计原则是要求在规定的时间内,完成机组转速达到额定转速。

某次由于调速器主配压阀主阀芯立面有一定的磨损,导致主阀位置闭环性能变差,主配压阀内部存在泄漏现象,计算机监控系统下达调速器开机令后,调速器报液压故障,调速器切机手动,转速未在规定的时间内升至95%Ne,退出开机流程。最终通过技术改造完成主配压阀整体换型,后未再发生液压故障。

3.2.4 调速器控制柜内开关电源偶发故障

开关电源主要承担控制系统的IO(输入输出)信号电源。某次机组开机时,调速器收到开机令,但导叶打开速度很慢,甚至未打开,造成流程规定时间内,导叶空载及以上位置未动作,机组开机失败。

检查原因为调速器主令控制器开关电源故障,导致开出继电器无法正常工作,开导叶信号无法准确抵达执行机构,无法开出导叶实际开度置信号,不满足流程要求,退出开机流程。

3.2.5 机组技术供水压力异常

水轮发电机组技术供水为各部轴承提供冷却水源,根据设计原则技术供水对水压和水流量均有要求。

某次机组开机,技术供水压力上升缓慢,造成规定时间为无法达到要求的水压,开机失败。经检查为技术供水减压阀运行正常,减压阀后压力满足要求,但因水质差问题,造成减压阀后总管上压力变送器测量管路堵塞,压力上升缓慢,无法达到要求,误判供水总管供水压力低,不满足机组运行各部用水压力需求,退出开机流程。

3.3机组建压时流程异常

某次机组开机并网,上位机报励磁调节PT故障,机端电压未上升至85%,流程退出。检查励磁调节柜A套PT电压采样回路,模拟量总线板至励磁调节柜机端電压端子排连接线间有压差,拆除接线发现A相电压采集二次线端部绝缘护套在端子排处有压接痕迹。

由于二次接线端子选型不当,二次接线鼻子制作不规范,励磁调节器A套机端电压采集线,在励磁调节柜端子处线鼻子端部绝缘护套有压接,接触不良,该相电压测量不准,造成励磁调节器A套PT采样不正确,且机组电压值未达到励磁调节器PT故障切换通道的条件,励磁调节器因PT故障,退出建压流程,开机并网不成功。

3.4机组并网流程异常

监控系统与发电机新增逆功率保护配合不好导致并网后异常退出。分析原因为机组并网时未赋有功功率初始值,同时叠加计算机监控系统PID调节周期、监控系统死区的特定条件下,计算机监控系统PID调节计算参数给定调节结果不能躲过逆功率保护时间,导致并网后保护动作条件满足,保护出口开关跳闸,机组由并网态到空转态[3]。

4.日常维护技术要点

综合上述案例,总结检查处理过程,分析影响开机并网主要有开关电源、二次接线、重要表计,二次系统配合,机械油水气压等方面因素,为保证水电机组开机成功率,需结合日常维护定期开展以下工作。

4.1梳理开机流程,持续优化各阶段顺控流程,确保既可靠又有冗余。将重要表计需更换为可靠性更高的耐震表计,最大可能减小外部影响错误判断,预防同期电压变送器反馈迟缓、延时不够等问题影响开机并网成功率。

4.2 建立二次开关电源模块使用及更换台账。对运行年限6-8 年以上的开关电源模块及时进行更换。运维过程中也可根据同类型和相似设备发生缺陷的情况,自行评估缩短更换周期,尽可能减小电子元器件老化影响开机并网成功率。

4.3 选择更换可靠性更高的二次端子,利用逢停必检的一切机会,检查紧固二次接线端子。

4.4 针对转子制动器问题。持续跟踪应用新型密封的稳定性,不同结构的制动器应根据实际情况,使用不同型式的密封结构。

4.5 针对机械油压水压问题,通过增加技术供水减压阀,程序设计为双减压阀配合使用,确保技术供水压力任何时候都满足要求。油压上除压力变送器外,增加油流示流计冗余判断。

4.6 针对二次系统配合问题,需仔细校核,准确分析系统之间关联参数及其影响,防止出现由于各系统固有或者其他原因,配合上出现异常影响开机并网成功率。

5.结语

电力供应是保证民生的重要支撑点,尤其在新能源占比日益增加的背景下,电网系统对传统水轮发电机组响应性、可靠性提出更高要求,水电厂要扎实做好发电设备日常运维基础工作,从技术上确保开机并网各环节正确可靠,从管理上提高日常维护精准度和精细度,从而提升水电机组安全稳定运行性能。

参考文献

[1]吴潇,陈才龙,赵碧诚.巨型水电站辅助设备配置及控制逻辑标准化探讨[J].水电站机电技术, 2020,43(05):36-38+60

[2]杨墨宇.水电机组制动风闸复归信号故障原因分析及处理[J].内蒙古电力技术, 2020,38(02):92-94

[3]韦江平,龙滩水力发电厂1号发电机逆功率保护配置及应用[J].广西电力. 2020,43(03):103-105

作者简介:夏祥(1986-),女,贵州遵义人,2008年毕业于华北电力大学,本科学历,工程师,从事水电厂生产管理、技术管理工作技术管理工作。