某SUV车型结构碰撞优化分析

摘 要:本文探讨了某SUV车型结构碰撞优化分析。根据某SUV车型“50公里/小时”正面刚性壁障碰撞结构摸底试验,加速度与防火墙侵入量均满足要求,但是底板结构碰撞效果不佳,需要继续优化;原因分析为纵梁、副车架折弯,吸能不足;纵梁与底板连接处的Kick down区域结构太强。优化方案为降低Kick down区域多余的加强板,增大了底板与门槛处的焊点密度,该方案经过第二次碰撞试验验证有效,彻底解决了底板结构问题。

关键词:正面碰撞;Kick down;焊点撕裂

汽车在国内已经渐渐成为了人们生活中的必需品,中国机动车的保有量已接近饱和状态,每年汽车销量的不断攀升也使得交通事故的发生率逐年升高,正面碰撞形式在所有的交通事故中占比最高[1],更有2020年,交通事故死亡人数为1.66万人。各国均制定了强制法规来规范正面碰撞工况,国标有GB 11551-2014《汽车正面碰撞的乘员保护》[2]和GB/T 20913-2007 《乘用车正面偏置碰撞的乘员保护》[3],同时,正面碰撞工况从2009年开始就是C-NCAP 管理规则中的重要考核工况[4]。

车辆发生正面碰撞时,会导致车身变形及车辆加速度的产生,进而引起乘员与车辆的相对运动。车身产生加速度,但碰撞的部分能量被车身前部的结构变形所吸收,约束系统装置也可对乘员的运动加以控制,从而实现对乘员的保护。乘员受到损伤是由于防火墙侵入与车辆加速度的共同作用。若车身刚度过低,则随着车身变形量的增大,防火墙的侵入量也变大,并导致仪表板和转向盘等部件向后运动,在碰撞过程中与向前移动的乘员接触,给乘员带来严重的损伤。相反,若车身刚度过高,则碰撞过程中车辆加速度会变得较大,使安全带对人体施加的作用力增大,导致发生胸部肋骨骨折。由于加速度导致的损伤和由接触导致的损伤与车身刚度的关系正好相反。可见,多种因素都会使得乘员的损伤风险上升。因此,为了同时缓解由加速度和防火墙侵入带来的损伤,必须找到最优化的车身碰撞刚度[5]。

在碰撞安全开发过程中,主要是针对降低假人伤害值的开发与优化,前舱结构(纵梁等部件)在设计时要求足够“软”,让车身尽可能地多吸收碰撞产生的能量,降低整车的加速度峰值,从而降低乘员的惯性力,同时也减轻了约束系统的压力,起到降低乘员伤害值的目的;相反地,乘员舱(Kick down,门槛等部件)在设计时要求足够“硬”,这样能够在碰撞中保证前舱内的发动机或者电机等刚性部件不会侵入到乘员舱,从而不会侵占乘员的生存空间,起到保护乘员的目的。所以在碰撞中保证乘员舱的结构完整性至关重要。

2 碰撞试验后的结构问题

碰撞中的结构失效问题在前期的仿真过程中很难发现,即使在仿真中设置了一些失效定义,在没有进行CAE对标之前,一般都是不准确的。在目前的仿真精度条件下,一些结构的失效预测只有通过经验才能识别。本论文中提到的焊点撕裂,在前期的仿真过程中没有被准确预测,在实车碰撞试验中出现焊点撕裂问题。

本车辆在50km/h 的正面刚性壁障碰撞结构摸底试验中,防火墙最大侵入量为80mm,主驾歇脚区域侵入量为68mm,左右B柱底部加速度峰值为38g,吸能盒完全压溃,纵梁前端变形良好。侵入量和加速度均满足结构要求目标,车身结构总体表现良好。但是底板与门槛焊接处焊点有撕裂现象,如图1所示,试验后门槛区域位置相对于中通道区域位置靠前,前排座椅安装横梁焊点开裂,座椅安装横梁扭曲,致使座椅发生扭转运动,影响乘员运动姿态。乘员舱的完整性丧失,需要优化并解决。

3 原因分析及方案优化

从试验后底板结构的表现来看,底板与门槛产生了相对位移,底板与门槛焊接处撕裂。

焊点撕裂原因分析:

车身设计本身存在缺陷,底板结构刚度过大(Kick down太强);在碰撞中,底板结构与门槛结构受到的碰撞力相差太大,导致两种之间产生了较大的相对位移,而底板与门槛的焊点密度太小,焊点连接力不足以支撑底板与门槛的错位力,导致了焊点的撕裂。

经过对碰撞车身的拆解和勘察,所有的焊点撕裂均为母材撕裂,不存在虚焊现象;底板结构与门槛结构最大相对位移测量为20mm。并且存在焊点开裂现象,综上判定,原因为底板结构的刚度过大,Kick down区域结构设计过强;底板与门槛结构焊点密度过低,焊点力过小。

针对焊点开裂的原因,制定了以下优化方案:

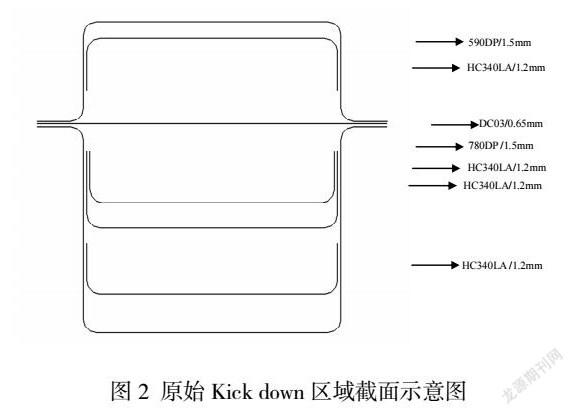

降低Kick down强度,原始的Kick down 区域板料有7块,如图2所示,板料名称,所用材料牌号及料厚分别为:

(1)Kick down上盖板(材料:590DP/料厚:1.5mm);

(2)Kick down上盖板加强板(材料:HC340LA/料厚:1.2mm);

(3)底板(材料:DC03/料厚:0.65mm);

(4)Kick down下盖板(材料:780DP/料厚:1.5mm);

(5)Kick down下盖板加强板1(材料:HC340LA/料厚:1.2mm);

(6)Kick down下盖板加强板2(材料:HC340LA/料厚:1.2mm);

(7)Kick down下盖板加强板3(材料:HC340LA/料厚:1.2mm)。

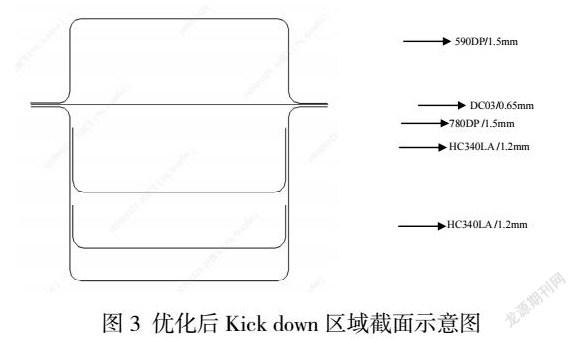

减少Kick down 区域板材累计数量,由原来的7块板材减少到5块板材,如图3所示,板料名称,所用材料牌号及料厚分别为:

(1)Kick down上盖板(材料:590DP/料厚:1.5mm);

(2)底板(材料:DC03/料厚:0.65mm);

(3)Kick down下蓋板(材料:780DP/料厚:1.5mm);

(4)Kick down下盖板加强板1(材料:HC340LA/料厚:1.2mm);

(5)Kick down下盖板加强板3(材料:HC340LA/料厚:1.2mm)。

增加底板与门槛的焊点密度,调整焊点与焊点之间的间距,以焊装工厂规定的最小焊接间距为输入,焊点间距由原始的50mm减小到30mm。

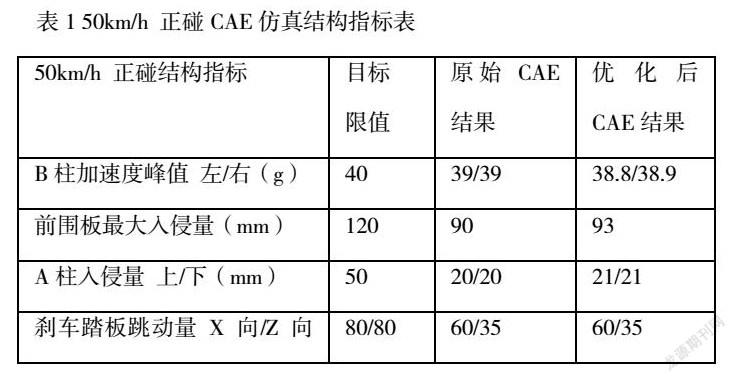

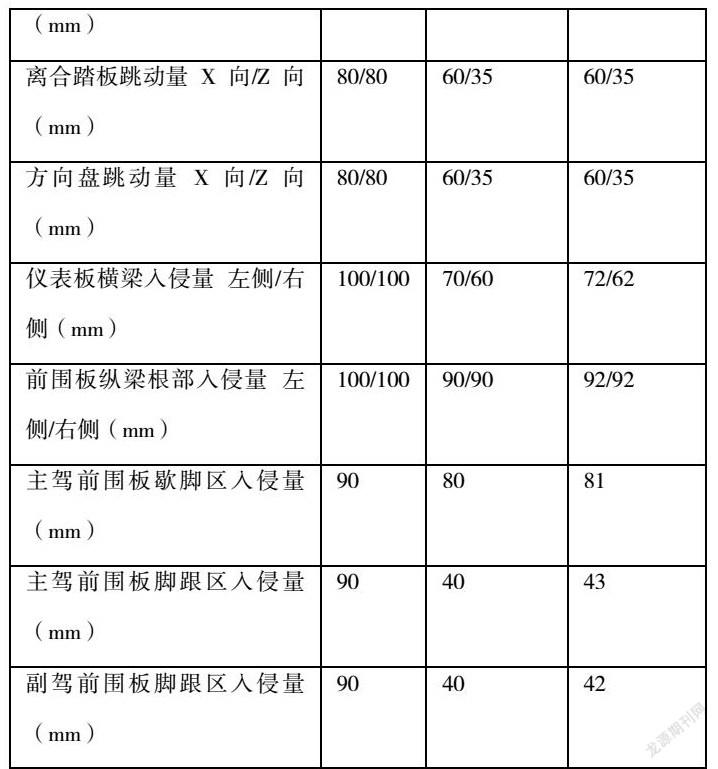

由于项目时间紧急,CAE模型没有时间进行试验对标,直接将优化方案代入CAE计算并与原始CAE结果对比,两次CAE仿真B柱底部加速度曲线无明显差异,优化后模型加速度峰值稍低;各结构碰撞监测指标如表1所示,从表1可以看出,前围板等部位侵入量稍有增加,但是都在目标限制范围内;刹车踏板,离合踏板,方向标等X向和Z向额跳动量均无改变。从优化后的CAE计算结果的结构和加速度波形表现来看,优化方案没有产生新的结构问题,说明该方案可行,可以用于进行实车试验。

4 优化方案试验验证

经过CAE仿真验证,上述优化方案可以解决焊点撕裂问题,重新修改软模模具,再次造车进行第二轮实车碰撞试验。

为了消除碰撞试验本身误差的影响,规定第二轮试验加速度传感器的位置必须和第一轮的位置一致,第二轮的车身测量点的位置必须和第一轮试验的位置一致,第二轮的数采设备编号必须和第一轮数采设备编号一致,第二轮的各种假人的编号的位置必须和第一轮试验假人的编号一致,第二轮的碰撞试验质量必须和第一轮碰撞试验质量一致,碰撞速度设置也和第一轮一致。

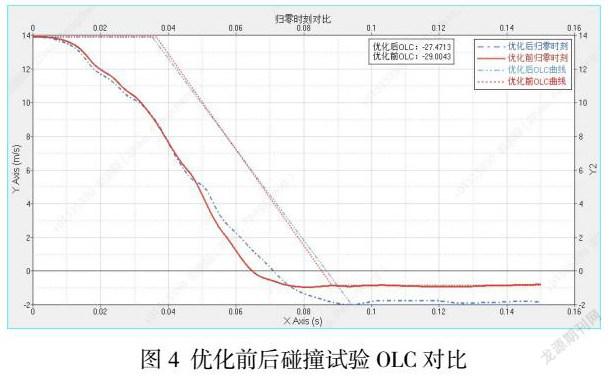

优化前后碰撞试验B柱下部加速度曲线峰值为42g,比优化前低(优化前43g),整体加速度曲线走势好于优化前。图4为优化前后碰撞试验OLC对比,优化后的OLC(27.5g)要小于优化前(29g),优化后的结构更有利于约束系统的后期优化。

优化后碰撞试验,车身底板完整,且变形较小,拆解碰撞车后检查,底板与门槛连接区域无焊点撕裂,纵梁与门槛的之间的接连件与底板无焊点撕裂,前座椅前横梁与后横梁均无明显变形,部分监测点位的三坐标仪测量值见表2,前围板最大入侵量从80mm增大到90mm,踏板侵入和方向盘跳动都有5mm左右的增加,主驾和副驾前围板歇脚区的入侵量均稍有所增大,所有的试验结构指标都在可接受的范围内。优化方案有效,第一轮碰撞试验中的焊点撕裂问题被解决,优化方案已被用于量产车辆。

5 结论

综上优化方案的试验验证,得出以下结论:

(1)纵梁,Kick down,门槛的刚度匹配的合理性至关重要,Kick down 区域的刚度设计不宜过强,纵梁与门槛之间的连接板结构合理,焊接间距不宜过大,控制焊点间距在30mm;

(2)碰撞中,底板与门槛之间会产生X向的冲击力,冲击力的大小根据门槛和底板刚度匹配程度会有所差异,底板结构与门槛的焊点连接力必须要大于此冲击力,底板与门槛之间焊点密度不宜过小,可以控制焊点间距在30mm左右。

(3)Kick down设计需要有一定的强度,有利于减小乘员舱的侵入量,但是强度不能设计太高;总结为,对于A级车,Kick down区域的板材累计不宜超过5个,总料厚不宜超过6.05mm,钢材以高强钢板为主;并且适当降低Kick down 区域的强度,有利于降低车身加速度波形;有利于座椅的稳定性和假人姿态的保持,有利于乘员舱的完整性。

参考文献

[1] 连胜利,張向亮,刘剑,等.汽车侧面碰撞B柱结构优化设计[J].汽车实用技术,2015,(4):l1-12.

[2] GB 11551-2014, 汽车正面碰撞的乘员保护[S].天津:中国汽车技术研究中心,2014.

[3] GB/T 20913-2007 乘用车正面偏置碰撞的乘员保护[S].天津:中国汽车技术研究中心,2007.

[4] C-NCAP管理规则(2021版)[M].天津:中国汽车技术研究中心,2021.

[5] 水野幸治,韩勇,陈一唯,等.汽车碰撞安全[M].北京:人民交通出版社,2016.

作者简介:

赵鹏程(1985.10),男,汉族,籍贯湖北,中级工程师,硕士研究生,从事碰撞安全工作。