制备工艺对镁质膨胀剂水化活性和微观特性影响研究

杨永民,曹宇虹,纪宪坤,徐可,王海龙

(1.仲恺农业工程学院城乡建设学院,广东 广州510225;2.广东省岭南乡镇绿色建筑工业化工程技术研究中心,广东 广州,510225;3.仲恺农业工程学院建筑节能可持续发展研究所,广东 广州 510225;4.武汉三源特种建材有限责任公司,湖北 武汉 430000)

目前,混凝土材料成为现代建筑工程领域应用最为广泛的材料,其在现代社会的工业化、城市化过程中起到了重要的作用[1-3]。水泥是混凝土材料中的主要凝胶材料,在其水化硬化过程中会出现各类收缩现象,在混凝土结构中受到钢筋作用、基础作用或其它结构的限制,会产生收缩开裂[4-8]。由于混凝土本身有很大的浇筑量,并且导热性较差,水泥水化过程中会产生大量的热量使内部产生较大的温升,但表面温度趋于环境温度,从而产生一个由内之外的温度梯度,从而引起温度应力.当温度应力的强度超过混凝土的抗拉强度后,则在混凝土的内部会产生温差收缩的开裂,从而降低混凝土的抗渗性,进而影响混凝土的耐久性[9-12]。

针对混凝土的收缩开裂和温度应力开裂,国内外学者提出了补偿收缩混凝土的思路,即采用混凝土膨胀剂,在混凝土内部产生均匀的体积膨胀,产生一定的化学膨胀应力,这种作用力能够减少甚至消除混凝土因干缩和温度差而产生的收缩,使得混凝土具备了优异的抗裂性能。目前我国工程采用的膨胀剂主要为氧化钙类、硫铝酸钙类、氧化钙-硫铝酸钙复合类以及镁质膨胀剂[13-14]。镁质膨胀剂最早应用于水利工程,用于水工大体积混凝土的温度应力补偿,经过回转窑或沸腾炉工艺替代原立窑工艺得以改进后在工业民用建筑、公路交通及地下工程等多个领域中得以推广应用[15-18]。镁质膨胀剂的原材料为菱镁石(Magnesite),以碳酸镁(MgCO3)为主要成分.我国菱镁矿石总储量为34.7×108t,占世界总储量的三分之一左右[19]。镁质膨胀剂经过水化反应后可生成Mg(OH)2,在完全反应后其固相体积增大1.2 倍,可以缓慢连续的产生膨胀,是一种温和并可调控的膨胀剂,可有效的应用于补偿混凝土的收缩变形[20]。镁质膨胀剂的品质及反应活性,受生产工艺过程中的各类因素影响,如原材料的入窑细度和粒径、窑内温度参数的变化等。相关研究表明[23-26]:在600—800 ℃的低温下煅烧得到的氧化镁膨胀剂早期水化速度较快,在混凝土硬化早期即可达到很高的膨胀值,这有利于补偿小型构件的收缩变形;在高温下煅烧得到的氧化镁膨胀剂(煅烧温度通常在1000—1200 ℃)由于晶体结构致密,水化速度较慢,其延迟膨胀效果与大体积混凝土的温缩相匹配,可以用来补偿大体积混凝土的收缩变形情况。

本文为了确定合理的镁质膨胀剂煅烧工艺,重点研究菱镁石的煅烧温度、保温时间、升温速率、冷却方式对镁质膨胀剂水化活性的影响,以及对镁质膨胀剂晶粒尺寸和晶体结构等的影响,以确定合理的镁质膨胀剂煅烧工艺。

1 原材料及试验方法

1.1 原材料

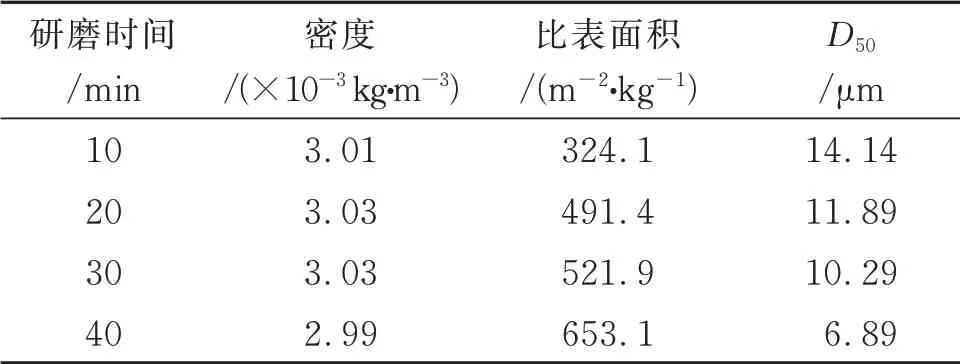

制备镁质膨胀剂的主要材料为菱镁石(取自辽宁海城)。菱镁石经过粉磨后,粉体的密度约为3.00×103kg∙m−3,菱镁石具有较好的易磨性,经过短时间的研磨,即可获得较大的比表面积,可以通过提高菱镁石的入窑粒径或比表面积,提高菱镁石在回转窑中的生产制备效率(表1),通过试验选择中等研磨时间20 min 后的菱镁石作为试验原材料。

表1 粉磨时间对菱镁石粉体特性的影响Table 1 Effect of grinding time on magnesite powder characteristics

1.2 试验方法

采用马弗炉作为煅烧设备,将研磨好的菱镁石粉体放入马弗炉中,通过改变煅烧温度、煅烧保温时间以及冷却制度,制备不同性能的镁质膨胀剂。

采用柠檬酸变色法(YBT 4019-2006)测定镁质膨胀剂的化学活性,即在100 mL 柠檬酸溶液中加入酚酞指示剂,再将2.03 g 膨胀剂加入柠檬酸中,立即记下体系变红所需要的时间,时间越长活性越低,反之则越高。采用Mastersizer2000 型激光粒度分析仪,对镁质膨胀剂的粒度分布进行分析(酒精为循环介质,湿测)。采用TAM Air 水泥水化热测量仪,对镁质膨胀剂的水化放热量的进行测量。

采用EVO18 型扫描电子显微镜(SEM,德国Carl Zeiss 公司生产)观察粉体和水化产物的微观形貌,并用EDS(OXFORD,X-MAX)测定试样微区的元素组成。采用X′pert PRO 型X 射线衍射仪(Cu靶,管压40 kV,管流40 mA,测试步长为0.033 °,λ为0.15418 nm,扫 描 范 围5 °≤2θ≤90 °,荷 兰Panlytical 公司生产),测定粉体材料的化学组成。

2 结果及讨论

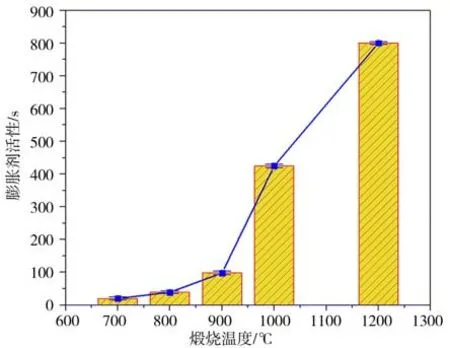

2.1 煅烧温度对水化活性的影响

为了研究煅烧温度对镁质膨胀剂的水化活性的影响,选择研磨时间为20 min 的菱镁石,煅烧保温时间为1 h,煅烧后缓慢降至室温,进行菱镁石在不同煅烧温度下的活性试验,结果如图1 所示。从图1可见,随着煅烧温度的升高镁质膨胀剂的水化活性逐渐降低,700 ℃下煅烧制备的镁质膨胀剂活性值为20 s,1000 ℃下煅烧制备的镁质膨胀剂活性值425 s,1200 ℃下煅烧制备的镁质膨胀剂活性值大于1200 s。随着煅烧温度的提高,镁质膨胀剂活性逐渐降低,作为补偿收缩用的膨胀剂,适宜的煅烧温度在700—1000 ℃,根据不同的工程需求选择合适的煅烧温度。

图1 不同煅烧温度下的镁质膨胀剂的活性Figure 1 Activity of magnesia expansion agent at different calcination temperatures

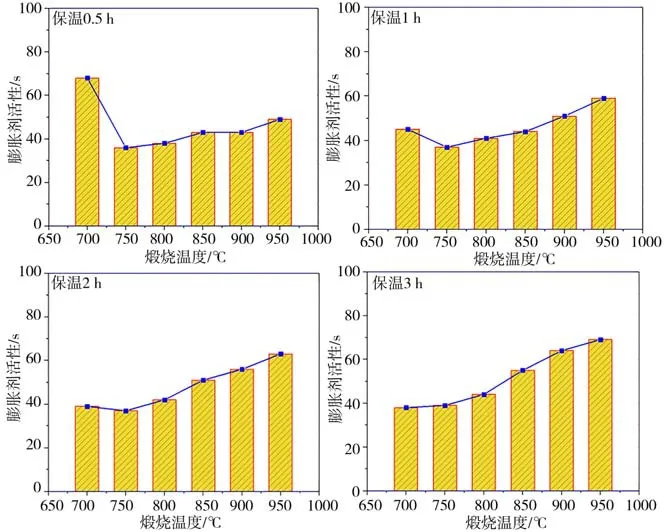

2.2 煅烧保温时间对水化活性的影响

菱镁石经粉磨20 min 后,在煅烧温度700—950 ℃下煅烧0.5、1、2、3 h,然后缓慢降至室温,最后进行菱镁石在不同煅烧保温时间的活性试验,试验结果如图2 所示。从图2 可见:当煅烧保温时间不同时,镁质膨胀剂的活性随着煅烧温度的提高先增加后降低,当温度达750 ℃左右时活性达到最高;在较低的煅烧温度下,要适当延长一定的煅烧保温时间,可以获取到较高活性的镁质膨胀剂。为了提高设备的周转,提高生产效率,选择750—800 ℃的煅烧温度,煅烧保温时间控制在1 h 左右,根据实际工程需要,即可获得适宜活性的镁质膨胀剂。

图2 不同保温时间下的镁质膨胀剂的活性Figure 2 Activity of magnesia expansion agent under different holding time

2.3 升温速率和冷却方式对水化活性的影响

通过提高升温速率、快速冷却的方式来减小镁质膨胀剂的晶体尺寸、增大晶格畸变,这有利于进一步提升镁质膨胀剂的活性。图3 为菱镁石在不同升温速率下煅烧制备的镁质膨胀剂的活性值。从图3可见,升温速率对镁质膨胀剂活性存在较大的影响。总体而言,升温速率越快,镁质膨胀剂活性越高,在低温(750 ℃)下煅烧0.5 h 时,较慢的升温速率(5 ℃·min−1)对提高镁质膨胀剂活性有利,在高温(850 ℃)下煅烧时间稍长(2 和3 h)时,较慢的升温速率(5 ℃·min−1)对提高镁质膨胀剂的活性有利。其原因是:在较低煅烧温度且升温速率快时,菱镁石不能够得到充分分解,造成镁质膨胀剂反应活性较低;在较高煅烧温度且煅烧保持时间长的情况下,如果升温速率过快,会导致镁质膨胀剂的结晶程度较大,不利于活性的发挥。在实际生产过程中,应选择适当的升温速率,速度过快或过慢都不利于生产高活性的镁质膨胀剂。

图3 不同升温速率下镁质膨胀剂的活性Figure 3 Activity of magnesia expansion agent under different heating rates

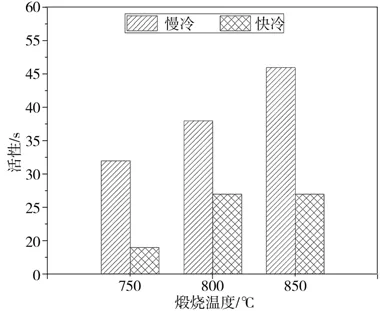

图4 为不同冷却制度下制备的镁质膨胀剂的活性值。从图4 可见,在750、800 和900 ℃煅烧温度下,快冷时镁质膨胀剂的活性均较高,表明快速冷却可以显著提高镁质膨胀剂的水化活性。在实际生产过程中,可以考虑通过不同的冷却工艺生产不同活性的镁质膨胀剂。

图4 不同冷却方式下镁质膨胀剂的活性Figure 4 Activity of magnesium expansion agent under different cooling modes

2.4 镁质膨胀剂颗粒的微观形貌及特性

图5 为粒径为11.89 μm 的菱镁石在不同温度下煅烧2 h 后的粒度分布图。从图5 可见:随着煅烧温度的提高,镁质膨胀剂的平均粒径变大;当煅烧温度超过1000 ℃时,粉体粒径基本保持稳定,这是因粉体基本处于结晶状态。

图5 菱镁石粉体不同温度煅烧后镁质膨胀剂粒度分布Figure 5 Particle size distribution of magnesia expansion agent after calcination of magnesite powder at different temperatures

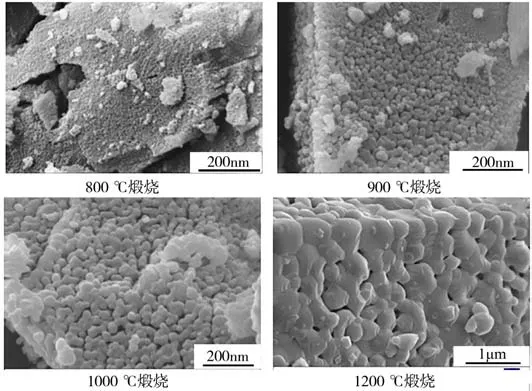

图6 为煅烧后镁质膨胀剂的颗粒形貌.随着煅烧温度的升高,镁质膨胀剂粒径不断增大,比表面积不断降低。煅烧温度从700 ℃升高至1200 ℃时,镁质 膨 胀 剂 比 表 面 积 从53.36 m2∙g−1降 低 至6.64 m2∙g−1,这是因为随着煅烧温度的升高,镁质膨胀剂晶体尺寸逐渐长大,当遇水发生水化反应时,由于接触的比表面积小,不能很快地发生反应,从宏观上则表现为其活性相对较低。

图6 不同煅烧温度下镁质膨胀剂的微观形貌Figure 6 Micromorphology of magnesia expansion agent at different calcination temperatures

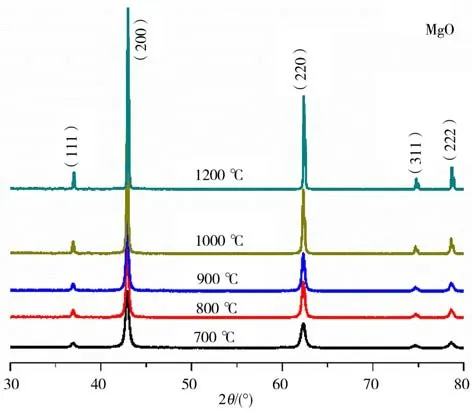

图7 为不同煅烧温度下制备的镁质膨胀剂的XRD 图谱。从图7 可见:氧化镁的衍射峰强度随着煅烧温度的升高逐渐增强,即镁质膨胀剂中的主要成分氧化镁结晶程度不断增强,这与镁质膨胀剂的颗粒形貌的结果一致,即随着煅烧温度的升高,镁质膨胀剂的结晶程度不断提高,导致其活性降低,参与水化反应的速率降低。

图7 煅烧不同温度镁质膨胀剂的XRD 图谱Figure 7 XRD spectrum of magnesia expansion agent calcined at different temperatures

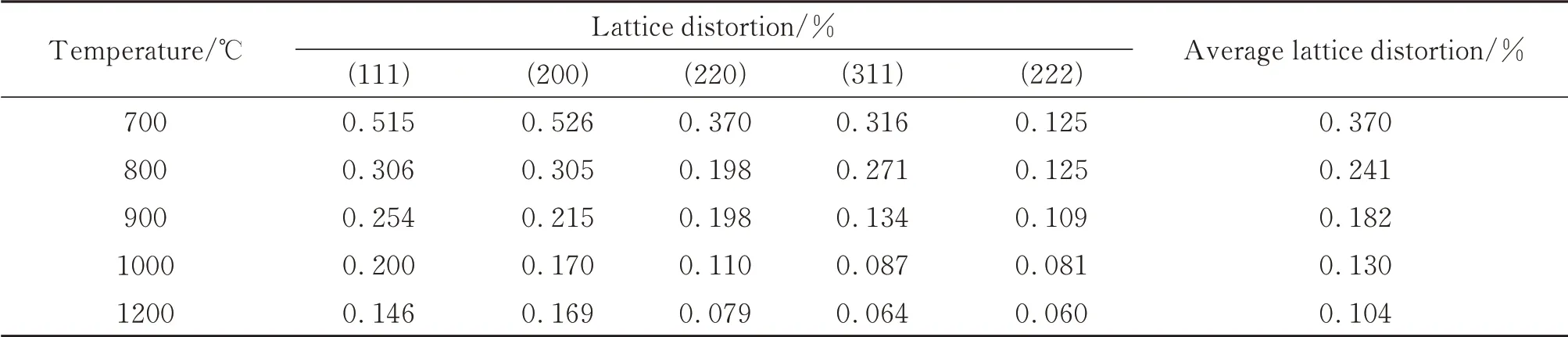

不同煅烧温度制备的镁质膨胀剂的晶粒尺寸和晶格畸变列于表2 和表3。由表2 和表3 可知,随着煅烧温度的升高,镁质膨胀剂晶体尺寸逐渐增大,晶格畸变逐渐减小;当煅烧温度从700 ℃升高至1200 ℃时,晶体尺寸从26.8 nm 增大至110.5 nm,晶格畸变从0.370%降低至0.104%.表明,随着煅烧温度的升高,镁质膨胀剂的结晶度不断提高,这与上述结果是一致的。

表2 不同煅烧温度镁质膨胀剂的晶粒尺寸Table 2 Grain size of magnesia expansive agent at different calcination temperatures

表3 不同煅烧温度下镁质膨胀剂的晶格畸变Table 3 Lattice distortion of magnesia expansion agent at different calcination temperatures

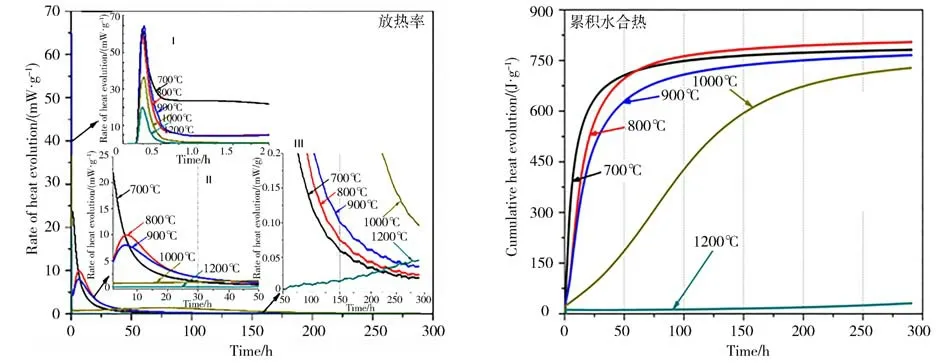

图8 为粒径11.89 μm 菱镁石在不同温度下煅烧2 h 后的水化热。从图8 可见:在开始的0—2 h时,镁质膨胀剂吸水放热,比表面积越大放热速率越快,总放热量越大;在2—50 h 期间,镁质膨胀剂反应生成氢氧化镁,随着镁质膨胀剂活性提高,反应放热速率越快;在50—300 h 时,镁质膨胀剂溶解速率降低,反应放热速率变小;当煅烧温度为1000 ℃时,镁质膨胀剂水化活性更低,当煅烧温度达到1200 ℃时镁质膨胀剂在50 h 之后才开始缓慢反应。从图8可见,随着煅烧温度的升高,反应总体累计放热逐渐降低。

图8 煅烧不同温度镁质膨胀剂水化放热Figure 8 Hydration heat release of magnesia expansive agent calcined at different calcination temperatures

3 结论

(1)随着煅烧温度的提高,镁质膨胀剂活性逐渐降低,作为补偿收缩用的膨胀剂,适宜的煅烧温度在700—1000 ℃,根据不同的工程需求选择合适的煅烧温度。

(2)在各个煅烧保温时间下,镁质膨胀剂的活性随着煅烧温度的提高先增加后降低,当煅烧温度750 ℃左右时活性达到最高。在较低的煅烧温度下,要适当延长煅烧保温时间,可获得较高活性的镁质膨胀剂。根据实际工程需要,即可获得适宜活性的镁质膨胀剂。

(3)升温速率过低或升温速率过快,对镁质膨胀剂活性均存在影响,在实际生产过程中,应选择适当的升温速率,速度过快或过慢都不利于生产高活性的镁质膨胀剂。快速冷却可以显著提高镁质膨胀剂的水化活性。在实际生产过程中,可以考虑通过不同的冷却方式生产不同活性的镁质膨胀剂。

(4)随着煅烧温度的提高,镁质膨胀剂晶粒尺寸不断变大,比表面积逐渐减小,晶格畸变逐渐减小,水化放热量逐渐降低,水化活性逐渐降低。