回转窑煅烧的贵州矾土在棒形支柱绝缘子中的应用效果及原因分析

张旭昌,桑建华,王国栋,王 辉,赵海洋,丁彦霞,王梦鑫,李桂青,崔 轲,陈文辉,王 健

(中材江西电瓷电气有限公司, 江西 萍乡 337200)

0 引言

某公司干法生产基地以等静压干法成型生产棒性支柱瓷绝缘子,干法成型工艺适合于生产杆径粗、体积大的绝缘子,但近年来国际市场“细高”产品需求量大增,其中长径(高度/直径)比超过8占到了80%以上;干法成型工艺生产产品强度高、瓷质均匀、可靠性好,但其成本高,为了降低成本提高产品竞争力,不断强化工艺、提高材料性能利用率、减少材料用量,把产品优化成“塔”型结构设计,致使产品的上主体杆径更细,在产品生产特别是烧成过程中非常容易出现拉裂、掉头缺陷,对公司的制造水平提出了更高的要求。

煅烧高铝矾土作为干法生产配方中的主要原料,其煅烧生成的刚玉在烧成后的瓷体中起骨架作用、提高产品强度[1-4],煅烧矾土用量大,占到接近50%。因此,煅烧矾土是干法生产中最重要的原材料,其质量波动直接严重影响窑后产品质量。我公司自投产以来,一直使用河南巩义、新密等地竖窑煅烧的高铝矾土,矾土质量不稳定,造成生产、质量的波动,因当时的检测手段有限、对煅烧矾土的认识欠深刻,产品质量的波动给我们造成一定的困惑。2017年底至2018年初,受环境治理和资源紧缺的影响,矾土的价格飙升,供应非常紧张,质量波动大,导致生产线产品出现氧化不透、吸红、拉长、拉裂、掉头等缺陷,严重影响了产品质量,给公司生产、交货造成了很大的困难。

在此种情形下,为了解决矾土的困扰,排除行业内对河南以外高铝矾土的种种说法,在进行了充分的理论分析的基础上,2018年9月到贵州、山西两地进行了实地考察、取样,借助XRF荧光光谱仪、扫描电镜等手段对原矿、煅烧矾土进行化学、物理、矿物分析、试验,研究表明用山西倒焰窑煅烧矾土(下称倒焰窑矾土)、贵州回转窑煅烧矾土(下称回转窑矾土)替代河南竖窑煅烧矾土(下称竖窑矾土)生产电瓷产品是可行的[5-9]。于是谨慎选择合作伙伴、分别购置倒焰窑煅烧矾土、回转窑煅烧矾土,于2019年初在干法基地进行生产试验,瓷检合格率、探伤情况、温度循环试验结果、体密、孔隙率、强度检测结果符合要求。

2019年7月,某公司干法基地开始全部使用倒焰窑矾土,后因供货原因全部改为回转窑矾土。现将使用倒焰窑矾土、回转窑矾土后生产质量情况简述如下,并对其原因做了初步的探讨分析。

1 回转窑煅烧矾土的使用效果

1.1 熔剂用量的变化

长石是干法坯料中提供熔剂的主要原料,使用回转窑煅烧矾土后,在其他原料种类及用量未发生改变的情况下,长石的用量变化很大,经过一段时间的试验、调整,表1列出了原来使用竖窑矾土和改用回转窑矾土后经过调整确定的长石用量。

表1 使用不同矾土配方生产产品的长石用量Table 1 The amount of feldspar used in different bauxite formulations

从上表可以看出,使用回转窑矾土后长石用量变化很大,主体杆径200 mm以下的所有产品可以通用一个长石量,不再像使用竖窑煅烧矾土需要分成180 mm以下、180~200 mm两种不同主体杆径,并且每种主体杆径又要分成起吊应力0.85 MPa以上的细高产品和0.85 MPa以下的普通产品来确定不同的长石用量,否则窑后瓷件就会出现吸红、拉裂、掉头等缺陷。同样,200~220 mm、220~250 mm两种不同主体杆径产品的长石用量虽然不同,但每种不同长石用量的粉料都能生产该主体杆径尺寸范围内起吊应力大的细高产品和应力小的普通产品,生产实践证明窑后产品没有出现原来使用竖窑矾土出现的缺陷。使用倒焰窑矾土、回转窑矾土后粉料配方的适应性变好、范围变宽,极大地降低了生产、质量控制的难度!

1.2 烧成温度、烧成时间

原来使用的竖窑矾土质量不稳定,特别是环境治理期间波动更大,检测不合格也曾发生过大批量退货,但考虑生产连续性,有时发现批次矾土来料分散性大、采取逐袋(吨袋)取样检测的措施,有时货源紧张不得不偏离使用,有时即使检测合格的矾土分散性也比较大。极易导致起吊应力大的产品出现拉裂、掉头缺陷,不得不延长氧化保温和还原时间,放慢烧成速度。使用回转窑矾土后烧成温度没有变化,氧化保温、还原时间比原来减少3~19 h不等,烧成制度的优化工作还在进行中。到目前为止,起吊应力φ>0.85 MPa的产品烧成时间缩短最为显著,见表2。

表2 使用不同矾土生产的细高产品(φ>0.85 MPa)烧成时间Table 2 Using different yard of alumina production products (φ>0.85 MPa) burning time h

1.3 瓷检合格率及缺陷

冬季是电瓷生产最不利的季节,气候、环境的变化容易出现各种缺陷,这一点在干法生产上表现得更加突出。现将使用倒焰窑矾土、回转窑矾土后2019年冬季生产、质量情况与2017、2018年同期对比情况列于表3。

表3 2017-2019冬季干法基地细高产品生产质量统计表Table 3 Statistical table of fine and high product production quality in winter 2017-2019 dry method base

由表3可以看出,2019年冬季与2017、2018年相比,合格率不断提升,废品率下降,特别是困扰干法生产已久的拉裂、掉头缺陷持续降低。统计2020年1-3月,细高产品瓷检合格率达到97.04%的较高水平,无拉裂、掉头缺陷。

1.4 瓷件体积密度、开孔孔隙率

以主体杆径<200 mm的细高产品为例,取瓷件主体上、中、下部3个断面中间、外侧共6个部位的试块,测试开孔孔隙率。统计2019.4.1-2019.6.30检测结果的平均值作为使用竖窑矾土生产产品的数据,2019.12.1-2020.3.21检测数据的平均值为使用回转窑矾土的数据。使用回转窑矾土后,产品的开孔孔隙率明显下降,体积密度提高约0.1 g/cm3。具体结果见表4。

表4 使用不同矾土生产的主体杆径<200 mm的细高产品开孔孔隙率、体积密度检测结果Table 4 Test results of porosity and body density of fine products with main rod diameter <200 mm produced by different bauxites

1.5 试条、产品强度

表5列出了分别使用回转窑矾土、竖窑矾土在湿法基地对比生产的操作柱和支柱产品抗弯破坏试验情况[10],并统计干法基地使用竖窑矾土前后各3个月无釉试条弯曲破坏强度的平均值一并列出。由破坏数据可以看出,不论是湿法生产的产品,还是干法粉料制备的无釉试条,其弯曲破坏强度都提高了至少10%以上。

表5 使用不同矾土生产的产品、试条弯曲强度Table 5 Bending strength of different bauxite products and test strips

2 分析与讨论

2.1 回转窑、倒焰窑、竖窑铝矾土的物化性能指标

统计2019.8—2020.2月干法基地使用回转窑矾土约3 000 t入厂检验结果平均值、2019年7月使用倒焰窑矾土约300 t的入厂检验结果平均值及2019年3—6月使用竖窑矾土的入厂检验结果平均值列于表6,表中最下行是2017年底至2018年初质量波动时进厂的真比重最低的竖窑矾土数据。

由表6可以看出,回转窑、倒焰窑矾土氧化铁含量(质量分数,下同)比竖窑矾土高,倒焰窑矾土氧化钛含量比较低。氧化铝含量相近的回转窑矾土的密度比竖窑煅烧矾土高0.13 g/cm3,而氧化铝含量为83.8%的倒焰窑矾土的密度也比氧化铝86.5%的竖窑矾土高出0.04 g/cm3。回转窑、倒焰窑、竖窑矾土的真比重差别较大。

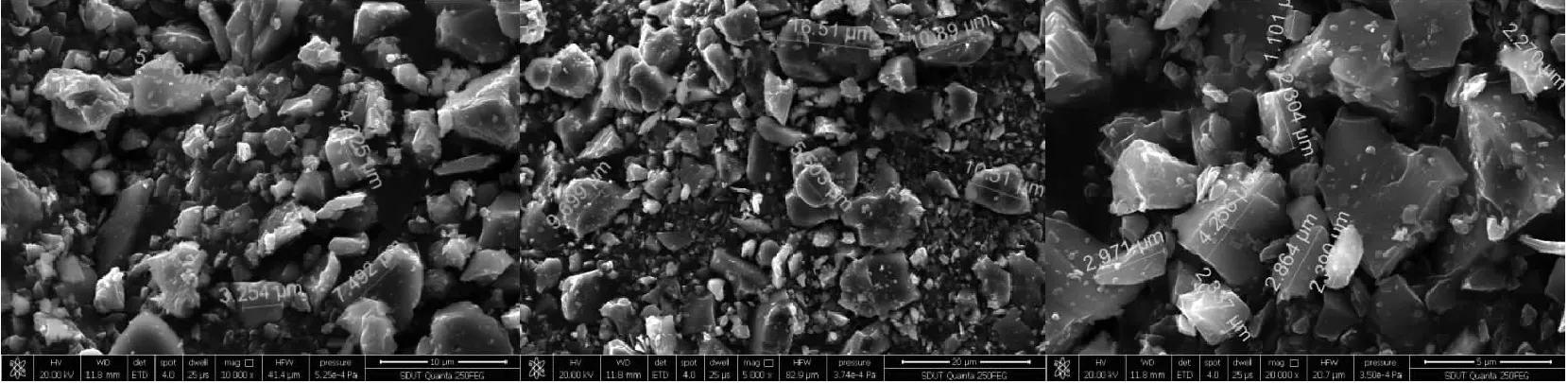

2.2 密度是煅烧铝矾土矿物组成的反映

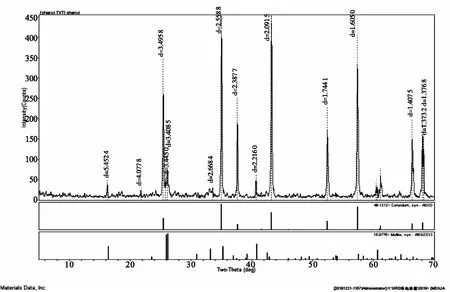

电瓷生产使用的高铝矾土是由生铝矾土煅烧而成。生铝矾土是一种富铝质矿物(一水硬铝石、一水软铝石、三水铝石)的沉积岩。煅烧后生成的晶相应该是一致的。为了验证,分别选取氧化铝含量相近的竖窑矾土、倒焰窑矾土、回转窑矾土样品,编号为1号、2号、3号,化学成分见表7,做X射线衍射(XRD)、场发射扫描电镜(SEM)分析,见图1-6。

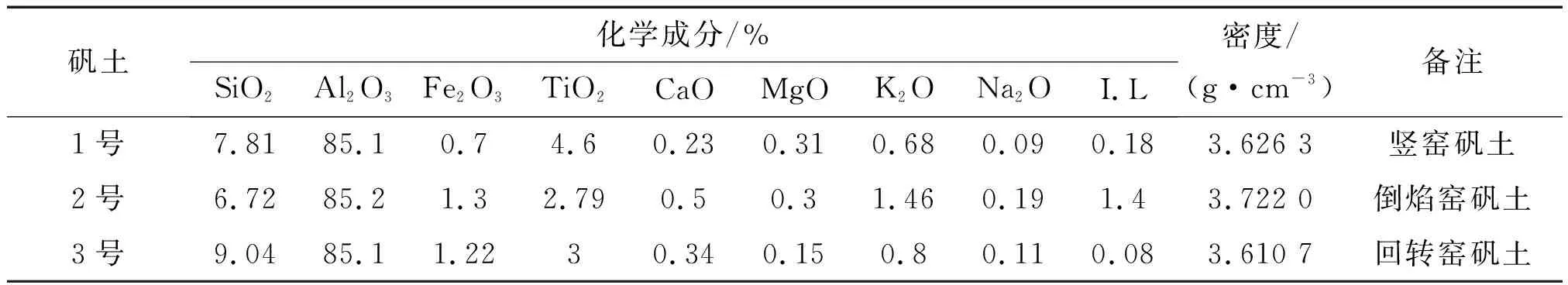

表7 用做XRD、SEM分析矾土的主要物化指标Table 7 The main physical and chemical indicators of bauxite used for XRD and SEM analysis

图1 1号竖窑矾土XRD图谱Fig.1 XRD pattern of No.1 shaft alumina kiln

图2 2号倒焰窑矾土XRD图谱Fig.2 XRD pattern of No.2 inverted flame kiln bauxite

图3 3号回转窑矾土XRD图谱Fig.3 XRD pattern of No.3 rotary kiln bauxite

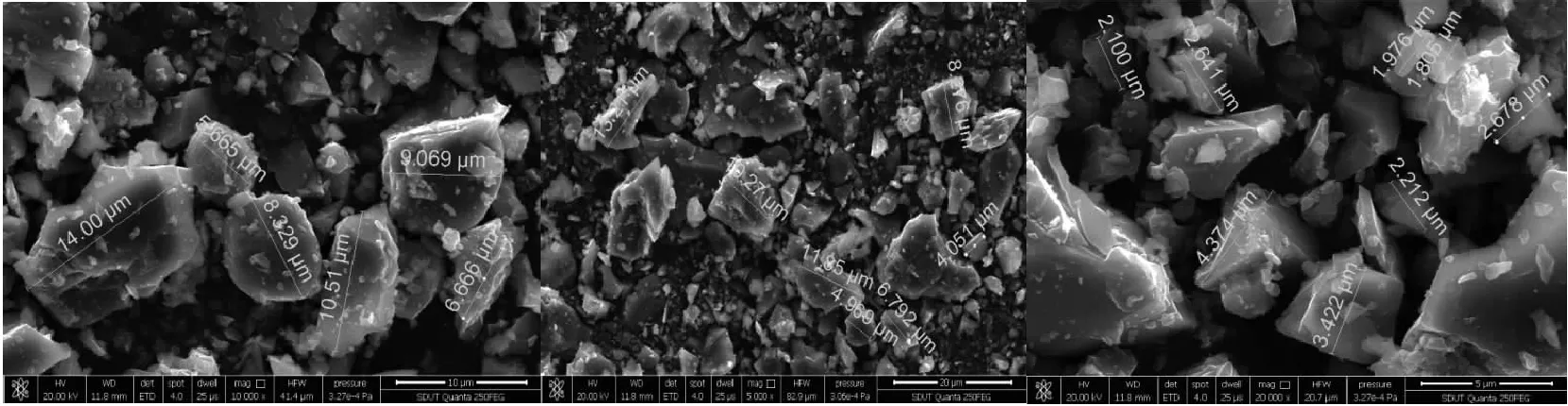

图4 1号竖窑煅烧矾土SEM照片Fig.4 SEM photo of No.1 alumina calcined in shaft kiln

图5 2号倒焰窑煅烧矾土SEM照片Fig.5 SEM photos of No.2 alumina calcined in reverse kiln

图6 3号回转窑煅烧矾土SEM照片Fig.6 SEM photos of No.3 alumina calcined in rotary kiln

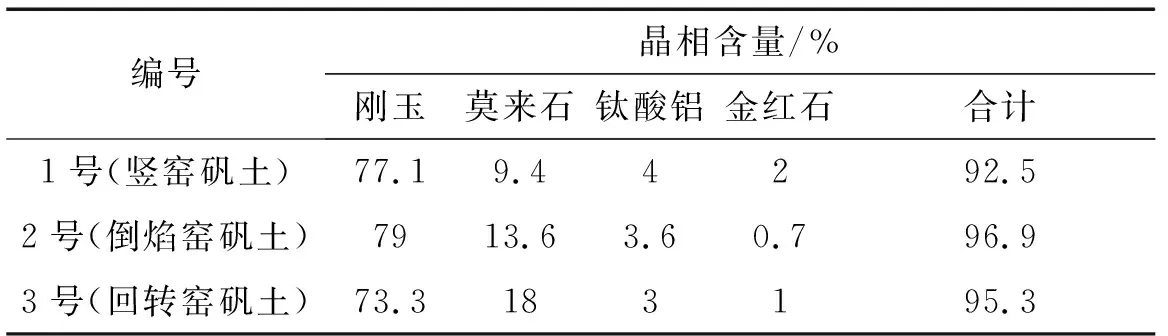

由XRD图谱可见,3种矾土的主晶相是刚玉,还有少量的莫来石、钛酸铝(Al2TiO5)和金红石晶体。玻璃相一般占5%左右。利用MDI jade软件计算晶相中各物相含量主峰相对面积,得出晶相中各物相的相对含量见表8。

表8 1号、2号、3号矾土样品晶相中各物相的相对含量Table 8 Relative contents of phases of No.1, No.2 and No.3 bauxite samples

刚玉的真比重4.0 g/cm3,莫来石的真密度是3.16 g/cm3。由表7、表8可以看出,虽然1号、2号、3号样品化学成分中氧化铝含量相近,但最后2号样品中刚玉含量最高,真比重也最大。因此河南、山西、贵州三地矾土只要煅烧充分,最后的矿物结构都是主晶相刚玉、次晶相莫来石、钛酸铝、金红石,少量的玻璃相,真比重应该是一致或相近的。

2.3 铝矾土的真比重和晶相的结晶完整性是由煅烧决定的

电瓷生产使用的高铝矾土煅烧时的物相变化如下[11]:

1 000 ℃以下,一水硬铝石α-AlO(OH)、一水软铝石r-AlO(OH)、三水铝石r-Al2O3·3H2O等铝矿物失去结构水,形成亚稳的假刚玉相。高岭石失去结构水,由偏高岭转变为亚稳的硅铝尖晶石和游离石英;

1 200~1 300 ℃,亚稳的假刚玉结晶为结构完善的刚玉晶体,亚稳的硅铝尖晶石转变为次莫来石和方石英;

1 300~1 400 ℃,溶体出现,游离的刚玉和石英通过溶解-析晶机理形成二次莫来石;

1 400~1 650 ℃,在液相作用下开始进入液相烧结,气孔明显缩小甚至消失,吸水率急剧下降,收缩急剧增加;刚玉、莫来石晶体的晶体变大,晶格缺陷减少。

矾土煅烧时具有合适的煅烧温度与保温时间,刚玉、莫来石结晶程度就好、晶形完整,气孔减少,真比重大。因此真比重是反映矾土煅烧程度和矿物结构的重要指标。

使用竖窑煅烧矾土[12],烧嘴布置在窑中上部,一排或上下两排,间距1 m左右,沿窑周围均匀分布或上下交错布置。热源为天然气,多为氧化气氛煅烧,最高温度1 450 ℃左右,热风由下向上走,矿石上入下出,连续式煅烧。入窑生铝石块大100~400 mm,大者可到500×500×500 mm,6~8 h出料(“落窑”)一次。这种窑体结构及操作方式很容易出现窑内相同高度截面温度分布不均匀,间歇式出料导致矿石在由上向下的移动过程中受热差别大,容易产生欠烧和过烧。有些生产商在矾土需求紧张时为了提高产量,在不提高温度的情况下缩短落窑间隔时间或提高一次出料量,煅烧铝矾土质量分散性很大,这也就不难理解表6中氧化铝含量84.9%的竖窑矾土的真比重只有3.47 g/cm3。电镜分析图4显示,竖窑矾土的刚玉形态多数呈块状或板条状,部分晶体带有孔洞,晶体结晶程度差别大、晶体尺寸差别大。矾土的再二次煅烧(1 450 ℃左右,保温3 h)后的电镜分析、弱酸溶解的试验都证实了竖窑煅烧矾土中亚稳晶体甚至γ-Al2O3的存在。煅烧质量较差。

倒焰窑煅烧矾土,烧嘴沿窑周围均匀布置,热风上行后下行。热源多为焦化煤气,氧化气氛煅烧,最高温度在1 650 ℃左右,保温24 h,间歇式运行。入窑生铝石块约50~130 mm。倒焰窑相对温度比较均匀,电镜分析见图5,倒焰窑矾土刚玉晶相的转化率更高、多数呈块状、结晶程度好,晶体无孔洞,晶体长大更充分,有大晶粒存在,煅烧质量较竖窑好。

回转窑煅烧矾土,与水平面有一定倾斜度的窑体低速旋转,物料在窑内翻动向窑头位移,煤粉燃烧产物从窑头送入窑内与入窑的矾土生料相遇使其温度升高进行煅烧[13]。最高烧成温度1 650 ℃,高温保温3 h,回转窑温度均匀,连续式生产,质量稳定。且回转窑烧还原气氛,可将铁、钛的氧化物还原为FeO和Ti2O3,对于氧化铁含量较高的矾土,在煅烧过程中比氧化气氛出现更多的液相,促进矾土的烧结[14]。电镜分析见图6,贵州铝矾土刚玉晶相形态多数呈块状,晶体无孔洞、结晶好、自行程度高,晶粒比倒焰窑矾土细小,均匀程度好,煅烧质量较倒焰窑好。

2.4 矾土的煅烧质量与电瓷产品质量

矾土的煅烧过程比较简单,矿物组成以水铝石为主、含有高岭石等粘土矿物和铁、钛杂质的生铝矾土按合理的烧成制度加热煅烧,最后生成结晶完整、稳定的以刚玉为主,含有莫来石、玻璃相等的熟矾土。

以上分析可以看出,煅烧矾土的真比重是一个非常重要的指标,反映了刚玉的含量即煅烧后氧化铝转化成刚玉的转化率,但它并不能完全反应刚玉的形态。在实际生产中很难做到每批矾土都做电镜分析或X-射线衍射分析,况且矾土本身分散性比较大,所以常用检测真比重来代替控制矾土的煅烧情况。若密度都达不到要求,虽然只能说明氧化铝转化成刚玉的比例低,但往往生成的刚玉其结晶程度差、自形程度低,晶体有缺陷,未转化成刚玉的氧化铝以亚稳的晶体状态或中间体形式存在,而这些亚稳的晶体或中间体具有较大的活性或多孔状态,例γ-Al2O3。

煅烧充分的矾土密度高,刚玉晶形完整、数量多,同等数量的矾土加入到坯体,发育完整的刚玉在产品烧成中几乎不熔解,烧后瓷体中起骨架作用的刚玉相多,产品强度高、体密大[15]。这就是使用回转窑矾土的试条、产品比使用竖窑矾土高出10~15%的原因所在。

煅烧充分的矾土气孔少,活性小,加入到电瓷坯料中可改善和稳定坯料的工艺性能,降低成型水分、提高半成品强度、减少坯体收缩、减少熔剂用量,拓宽烧成范围、降低成瓷温度等。

反之,煅烧不充分的矾土活性大,泥浆解凝需要更多的分散剂。例我公司干法生产基地,同样配方组成、同样泥浆水分,用竖窑矾土每磨(15 t)需加分散剂42 kg,回转窑矾土只需加25 kg,降低40%;用竖窑矾土的回坯浆过筛时要加分散剂,用回转窑矾土的回坯浆可以不加分散剂。

煅烧不充分的矾土气孔多、孔隙大。用竖窑矾土制备粉料在等静压成型过程中有时会出现卸压膨胀,特别是杆径较粗的产品,坯体强度低,容易导致产品开裂。用回转窑矾土的粉料在等静压成型过程中容易控制,坯体强度高,产品开裂明显减少。

煅烧不充分的矾土没有经过彻底的烧结,物化反应、收缩不完全,加入到坯料中,在烧成过程中物化反应还会继续进行或与坯料中的其他物质反应,这就把矾土煅烧、坯件烧成发生的某些反应集中到坯件烧成过程中一起完成,这些反应的完成需要时间。用竖窑矾土生产的细高产品比用回转窑矾土的烧成时间长16~19 h,否则容易出现拉裂、掉头等各种缺陷,恰恰说明回转窑矾土煅烧充分,竖窑矾土煅烧不到位[16]。

煅烧不充分的矾土不但气孔多、孔隙大,而且形成的晶体的结晶程度差,容易形成结晶程度很差的刚玉隐形晶(假刚玉),当氧化铝是以隐晶质存在时,将大大地缩小瓷体的烧结强度范围,提高开始完全烧结的温度,同时隐晶质刚玉在熔体中熔化能力增强,从而导致玻璃相增加,刚玉晶相减少。竖窑矾土孔隙率高,在烧成过程中必须产生更多的液相填充孔隙才能烧结,这就需要更多的熔剂长石,否则容易出现吸红现象,同时,由于矾土煅烧不充分,更多的氧化铝以隐晶质存在,当液相达到一定数量时,这些结晶程度极差的晶体快速熔解,液相量快速增加,烧成范围变窄,产品很容易出现拉裂、掉头,甚至出现吸红、拉裂、掉头即生烧、过烧同时出现的情况。即使没有生烧、过烧,产品的体积密度也低,闭口气孔孔隙率高。这就是使用回转窑矾土后产品没有吸红、拉裂、掉头缺陷,产品的体积密度提高、孔隙率低的原因[17-18]。

2.5 电瓷用铝矾土及标准

矾土煅烧后的矿物组成是刚玉、莫来石、钛酸铝等杂质矿物和玻璃相,在合理的煅烧制度下最后生成各矿物相的多少取决于生铝矾土矿的品质。电瓷行业使用铝矾土的目的是通过煅烧铝矾土引入刚玉,在烧成后的瓷体中起骨架作用,提高产品强度。因此并不是只有Al2O3≥85%的煅烧铝矾土才能使用,氧化铝含量在80%甚至更低的也可以使用,前提是充分煅烧。只不过用量有差别,要考虑泥料的工艺性能、综合成本、效益确定。

原来电瓷行业煅烧铝矾土的标准的主要内容:Al2O3≥85%,密度≥3.55 g/cm3,有点太宽泛,特别是等静压成型干法工艺生产的细高产品对煅烧矾土质量要求更严格,该标准不利于控制矾土的煅烧。经过实际生产积累,矾土的密度(用美国ULTRAPYC 1200e真密度仪检测)按照煅烧的不同窑型、铝含量控制更合理。以下是结合我公司生产实际、提出的煅烧铝矾土粉密度的控制标准:

竖窑矾土密度(g/cm3)≥3.57+0.05(A-84);

回转窑/倒焰窑矾土密度(g/cm3)≥3.64+0.05(A-84);

其中“A”表示铝含量。

2.6 氧化铁等杂质与机械铁

煅烧矾土的物相组成受杂质成分影响较大。矾土中K2O和Na2O大部分进入玻璃相中,液相的出现有利于促进矾土的烧结,这是我们在使用竖窑矾土时,希望控制K2O含量在0.9%左右的原因。

还原气氛煅烧的回转窑矾土,可将铁、钛的氧化物还原为FeO和Ti2O3,对于氧化铁含量较高的回转窑矾土,在煅烧过程中比氧化气氛出现更多的液相,促进矾土的烧结。铁、钛一部分进入玻璃相,一部分固溶入刚玉相中,晶相中的TiO2除了部分固溶入刚玉相外,还生成了一定量的钛酸铝,还有部分金红石存在,因此需要控制生矿石铁、钛等杂质氧化物的含量。

倒焰窑矾土、回转窑矾土烧后比竖窑矾土硬度大,粉碎至电瓷生产需要的325目粉料,产量低、机械铁含量高,需要加强矾土粉生产和电瓷浆料制备工序除铁控制。使用回转窑矾土、倒焰窑矾土生产的棒形支柱产品断面颜色较竖窑矾土深,对悬式绝缘子的影响未进行试验。

3 结 论

1)通过分析、实验室研究证明山西倒焰窑煅烧矾土、贵州回转窑煅烧矾土应用于棒性支柱支柱绝缘子的生产是可行的。

2)干法基地使用山西倒焰窑煅烧矾土、贵州回转窑煅烧矾土取得了良好的效果,泥浆工艺性能改善,坯料适用性好,烧成范围宽,解决了困扰生产的窑后瓷件拉裂、掉头等缺陷,产品体密增大、孔隙率降低,产品强度提高。

3)分析了竖窑、回转窑煅烧矾土的物化性能差别及生产使用后效果的不同,讨论了矾土煅烧充分与否对产品缺陷、性能的影响,认为铝矾土煅烧不充分是造成棒性支柱产品质量不稳定的主要因素。

4)浅析了竖窑、倒焰窑、回转窑对矾土煅烧质量的影响,回转窑还原气氛煅烧的矾土质量最优,倒焰窑次之,竖窑较差。

5)结合生产实际对不同煅烧方式的矾土密度控制标准提出了建议。