磁流变抛光二次非球面工件位置对刀校正

张 瑜,张 峰,郭 芮,苏 瑛,张云龙,许增奇,王阜超

(西安应用光学研究所,陕西 西安 710065)

引言

非球面光学元件能够以较少的光学元件有效校正像差、改善像质、扩大视场、增大作用距离、减少光能损失,进而获得高品质的图像效果和光学特性,同时可缩短系统总体长度,并减小系统质量,因而在航空航天、国防军工以及高科技民用领域的应用需求日益增长[1-4]。其中二次非球面由于加工工艺稳定,检测手段成熟,能够满足各种型号任务的工程化应用需求[5-7]。磁流变抛光作为一种确定性加工方法,具有去除函数稳定、加工精度高、加工表面质量高和表面修形能力强等优势,能够加工玻璃、熔石英、蓝宝石和硒化锌等材质的光学元件,近年来在高精度非球面光学元件加工领域得到广泛应用[8-12]。

使用磁流变抛光技术加工高精度非球面光学元件,理想情况下工件完成定位夹紧后,机床坐标系下抛光轮最低点在工件特征点的正上方,因此工件必须精确定位。磁流变抛光加工工件位姿的精确确定由对刀工艺实现,包括调平、找正和对刀3个环节。传统的定位方式利用百分表或千分表及工装对工件手动进行精确调平及找正,之后使用高精度位移传感器或精密测头测量工件位姿,计算工件几何特征点坐标,进而建立加工工件坐标系[13-15]。使用高精度位移传感器和精密测头对刀时需要转换抛光轮最低点和测头的位置关系,本文以二次回转对称抛物面为例,研究使用“刀具”即抛光轮对刀找正工件位姿的简易方法。

1 对刀原理

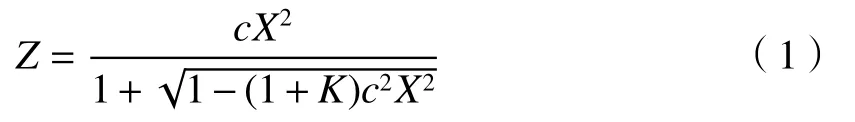

二次曲线一般方程如下式所示[16]:

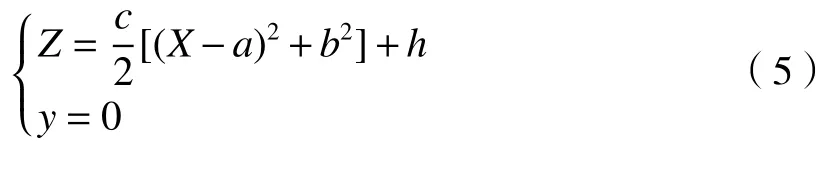

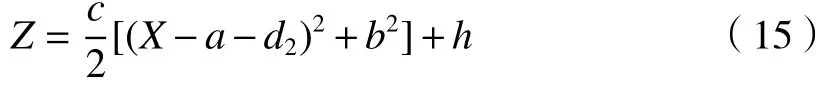

式中:c 为顶点曲率; K 为二次曲线常数。当K=-1时,曲线为抛物线,方程如下:

理想情况下,建立的二次回转对称非球面工件特征点的工件坐标系与机床坐标系在原点位置XOY平面平行,XOZ、YOZ平面重合。机床坐标系下工件二次回转对称抛物面方程为

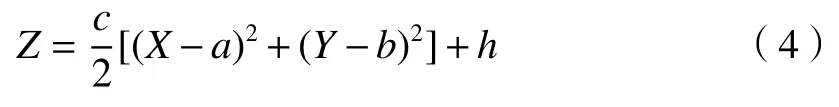

实际使用手动方式对工件精确调平及找正后,工件位置相比理想位置在X方向和Y方向均有一定的偏置量,如图1(a)所示。图1(a)中虚线为工件理想位置,实线为工件实际位置,一般认为非球面的顶点为特征点。该位姿时在机床坐标系下工件非球面方程为

式中:a 为工件X方向偏置量;b 为工件Y方向偏置量。

机床坐标系下取y=0平面与(4)式二次回转对称抛物面相交,见图1(a)所示,截面曲线如图1(b)所示。

图1 工件偏置分析Fig.1 Analysis of workpiece offset

下面分析工件X方向偏置。实际工件位置截面曲线方程为

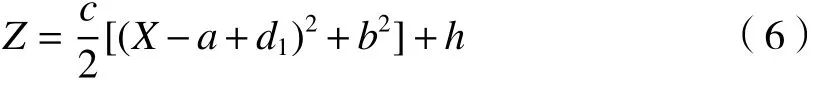

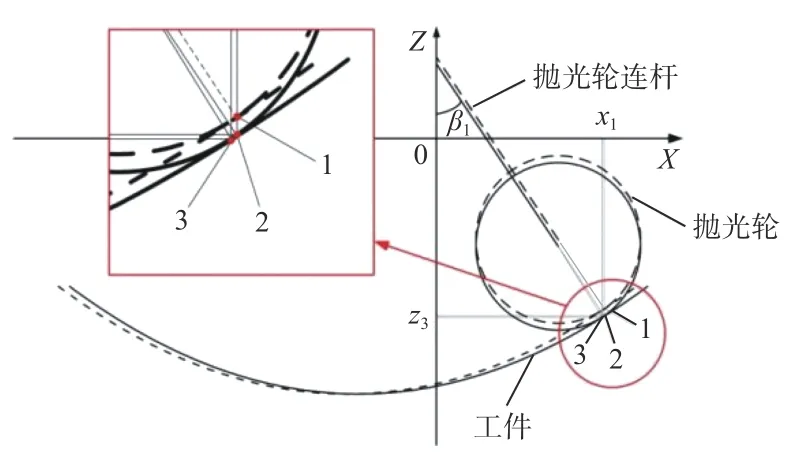

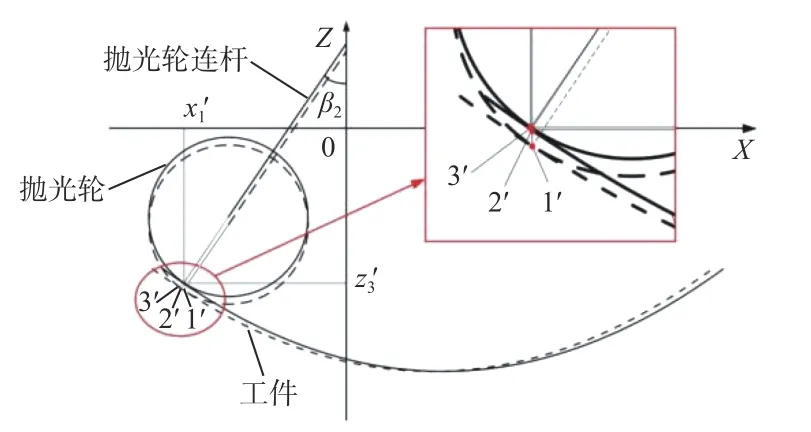

本文使用抛光轮对刀校正工件位置。机床的抛光轮可在Z轴升降、Y轴平移、A轴和B轴旋转运动,工件可在X轴平移和C轴旋转运动。假设工件到达理想位置后(如图2中虚线),生成磁流变抛光加工程序,在加工程序中任取y=0截面上一点,在保证抛光轮Z方向安全距离前提下,驱动机床运行达到该点,满足除Z坐标之外的其余坐标值,工件沿X轴运动距离为 d1。图2中实线为工件实际位置,工件截面曲线方程为

图2 对刀取点位置1Fig.2 Tooling setting position 1

数控加工时,抛光轮连杆方向为抛光轮与工件表面接触点法向方向,接触点为图2中点1(X1,Z1)。由于工件实际位置发生偏置,抛光轮仍与工件表面相切,切点在抛光轮上发生变化,实际接触点为图2中点3(X3,Z3),且点3法向与抛光轮连杆方向产生偏转。图2中点2(X2,Z2)为X=X1时工件截面曲线上的点。

手动驱动抛光轮沿Z轴运动到工件表面,见图2所示,通过厚度均匀的柔性塞尺判断抛光轮是否刚好接触工件表面。记录该点在机床坐标系下Z坐标值 Z3,抛光轮连杆长度为L,抛光轮半径为r,抛光轮连杆与Z轴夹角为 β1,该点在机床坐标系下X坐标值为 X1=(L+r)sinβ1。分析图2中点3与点2的坐标关系,则(6)式的全微分方程如下:

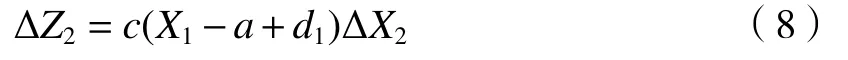

图2中点2与点1的X坐标值相同,即 X2=X1。当工件截面曲线上点2发生变化,即 ΔX2移动至点3时,Z坐标产生的变化近似值为

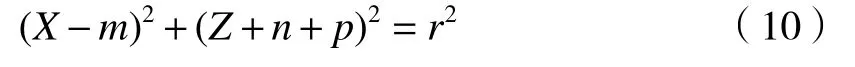

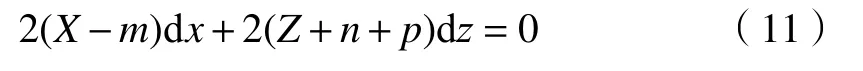

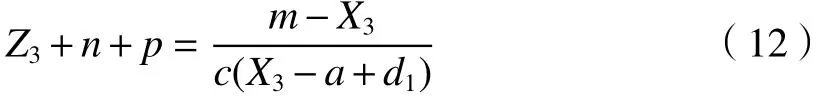

分析抛光轮位于图2中虚线所在位置时的圆方程,如下式所示:

式中:m=Lsinβ1。由于工件的偏置引起抛光轮沿Z方向平移变化,移动到图2中实线所示位置,此时圆方程为

式中 p 为圆心沿Z轴的移动量。方程(10)的全微分方程为

由于表示抛光轮的圆和工件截面曲线在点3相切,则两曲线在该点切线相同。将该点坐标(X3,Z3)代入(7)式和(11)式,可得:

将(12)式代入(10)式,并整理可得:

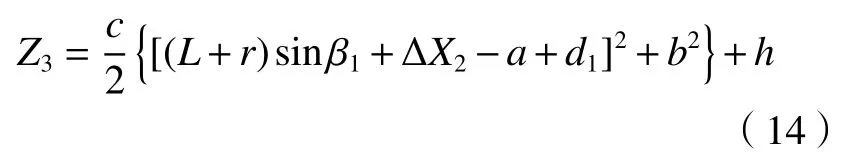

通过(13)式可得 X3与 偏置量 a的关系,进一步可得 ΔX2=X3-X1。由于点3在工件截面曲线上,满足(6)式关系,则有:

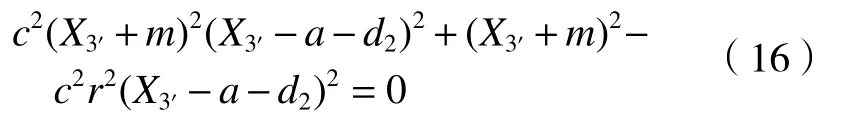

同理,在加工程序中另取一点,驱动机床运动至指定位置,如图3所示。工件沿X轴运动距离为d2,工件截面曲线方程如下所示:

图3 对刀取点位置2Fig.3 Tooling setting position 2

手动驱动抛光轮沿Z轴运动到工件表面,记录该点机床坐标系下Z坐标,则该点机床坐标系下X坐标=-(L+r)sinβ2。

经过与对刀位置1相同的分析,可得到 X3′与偏置量 a 的关系,如(16)式所示,进而可得ΔX2′=。

由于点3'在工件截面曲线上,满足(15)式关系,则有:

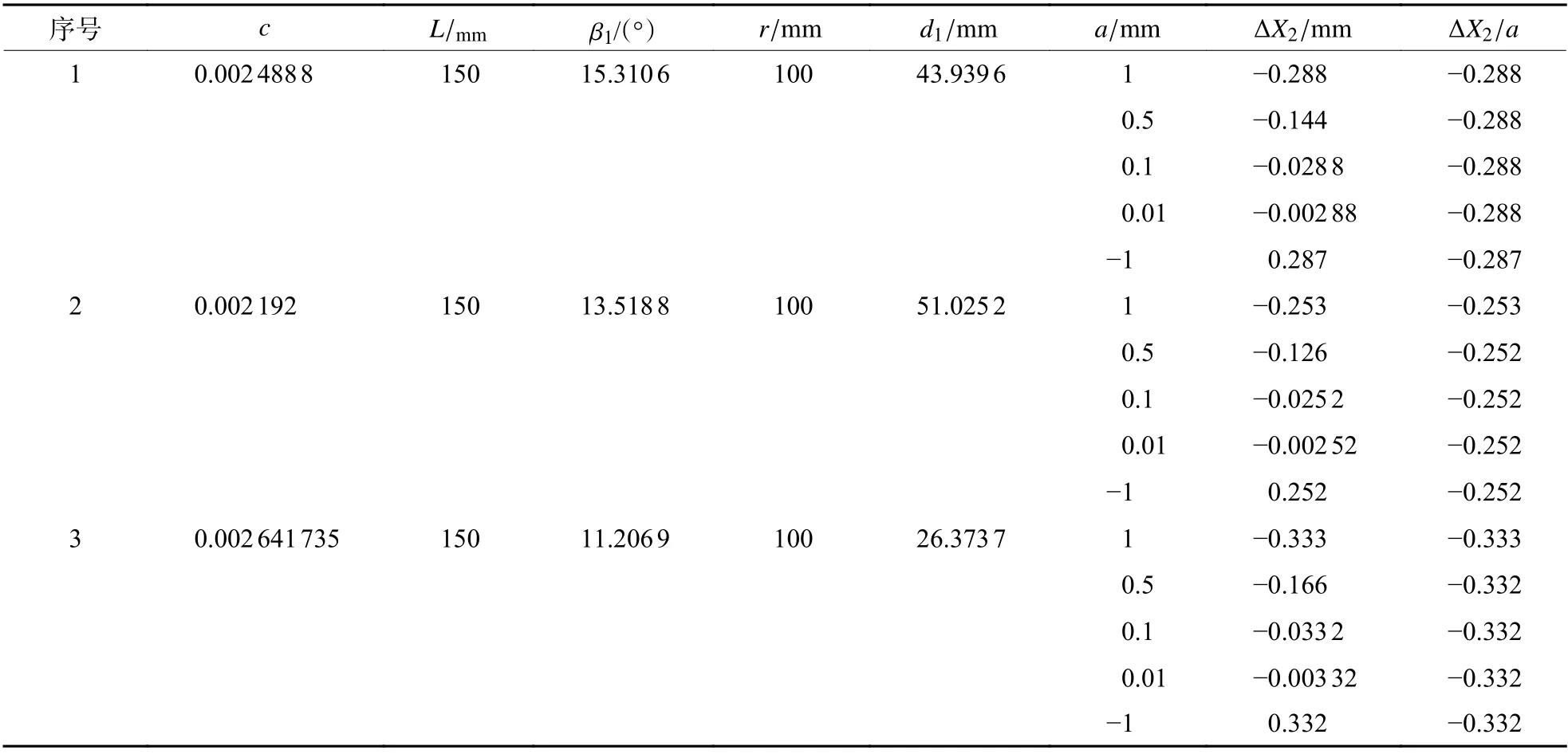

当工件X方向偏置 a =0时,(14)式和(17)式中ΔX2和 Δ X2′均为0。实际工件经过调平和找正后,偏置量a 在0.1 mm级别且通常 a <1mm。考虑(13)式和(16)式求解复杂且存在多个解,通过选定工件并设定对刀位置,分别给定 a值,如表1所示。使用代入的方法可分别求出对应的 X3,进而求出对应的ΔX2。

由表1可看出,当| a|≤1时 ,Δ X2与a近乎为等比例关系,比例因子 κ值恒定。则(14)式中Δ X2可表示为

表1 Δ X2与a的关系Table 1 Relationship between Δ X2 and a

对于指定的非球面工件,当选定其对刀位置后,可通过令 a=1,将其他对刀位置相关数据代入(13)式中求出 X3,再结合 ΔX2=X3-X1与(18)式,即可求出κ 值。

若对刀取点位置1和2为对称位置,则满足:

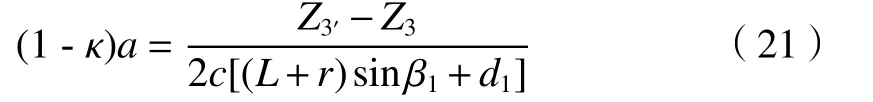

同时也满足(14)式和(17)式中Δ X2=ΔX2′=κa,再结合(19)式和(20)式可求得偏置量a,如下式所示:

使用同样的方法可求出Y方向的偏置量b ,如下式所示:

式中:M 为Y方向连杆长度; α1为抛光轮连杆与Z轴夹角;f1为 工件沿Y轴运动距离;ε为Y方向偏置量 b引 起的 Δ Y2与 b的比例因子。

使用抛光轮校正工件位置的对刀方法,定位精度主要受工件调平找正误差、测量误差以及非球面几何误差影响。本文采用常用的找正和调平方式定位工件,控制了工件的倾斜误差。机床运动轴带动抛光轮与工件表面刚好接触时,机床的定位误差以及接触状态的判定形成的随机测量误差,可通过重复测量的方式降低误差影响。在对刀理论的实际应用中,发现同一工件在完成一次调平、找正和对刀后,经过离线检测再次加工时,只需要进行调平和找正便可完成定位。证明了非球面的几何误差为固有误差,通过精密铣磨成形、研磨和三坐标测量等加工和检测手段可降低该误差影响,也可通过偏置量计算方法的优化进一步提高本工艺方法精度。

2 实验验证

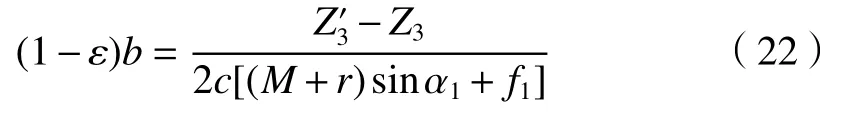

针对一块Φ230 mm的回转对称二次非球面展开磁流变抛光验证实验。非球面曲面方程见(1)式,其中 c=0.0024888,K 为二次项系数,K=-1。工件具体参数如表2所示。

表2 Φ230 mm非球面镜参数表Table 2 Parameters of Φ 230 mm aspheric mirror

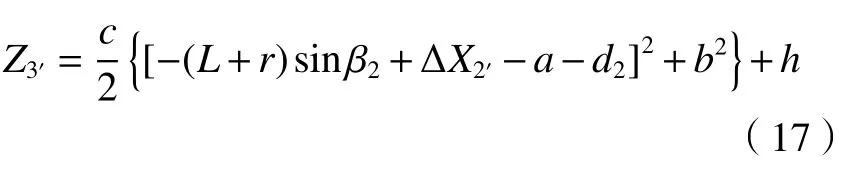

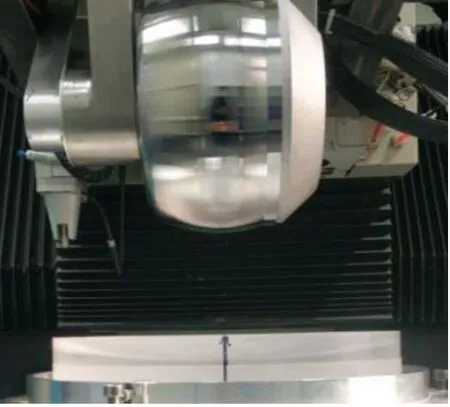

实验所用设备为国防科学技术大学自主研发的KDUP系列磁流变抛光机,抛光轮直径为Φ200 mm,如图4所示。

图4 非球面磁流变对刀验证Fig.4 Experimental verification of aspheric magnetorheological polishing tooling

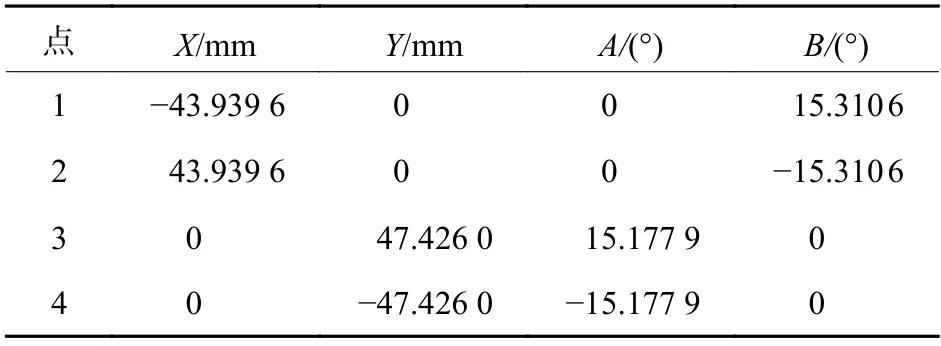

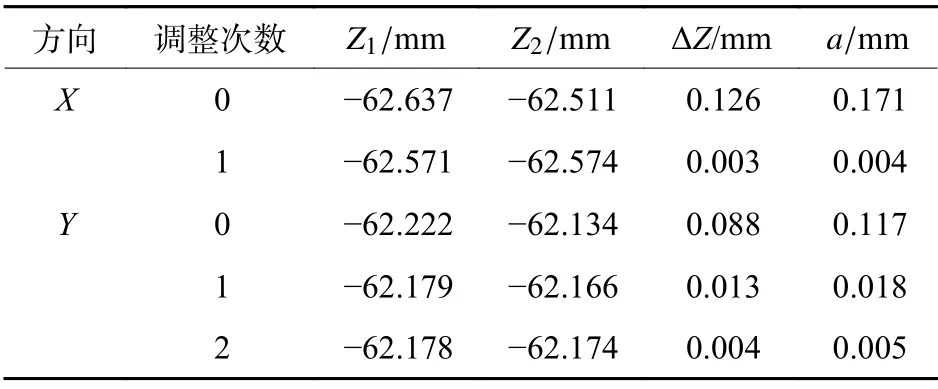

工件精确调平、找正后,实施对刀验证。以某工件位置对刀校正为例,所取对刀点在机床坐标系下除Z坐标和C坐标外的坐标值如表3所示。

表3 对刀点坐标值Table 3 Coordinate values of tooling setting position

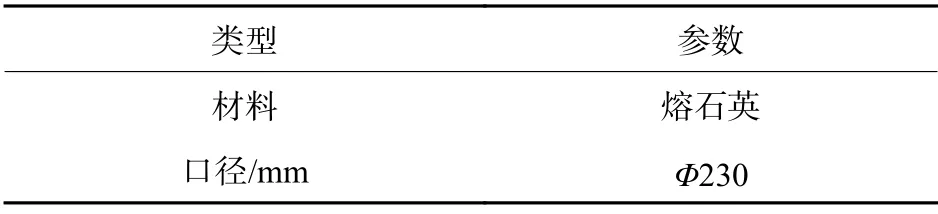

取X、Y方向对刀点Z坐标如表4所示。(21)式中 κ值计算结果见表1所示,按照(21)式计算得到工件在X方向相对理想位置的偏置量a,判断偏置方向后,将 a设置到工件坐标系中,再次测量2个对刀点的Z坐标,见表4所示。经过一次调整后,工件在X方向的偏置量降低至0.004 mm。使用同样的方法校正工件在Y方向的偏置,使工件位姿接近理想状态,然后建立加工工件坐标系。

表4 偏置量计算Table 4 Offset calculation

3 结果讨论

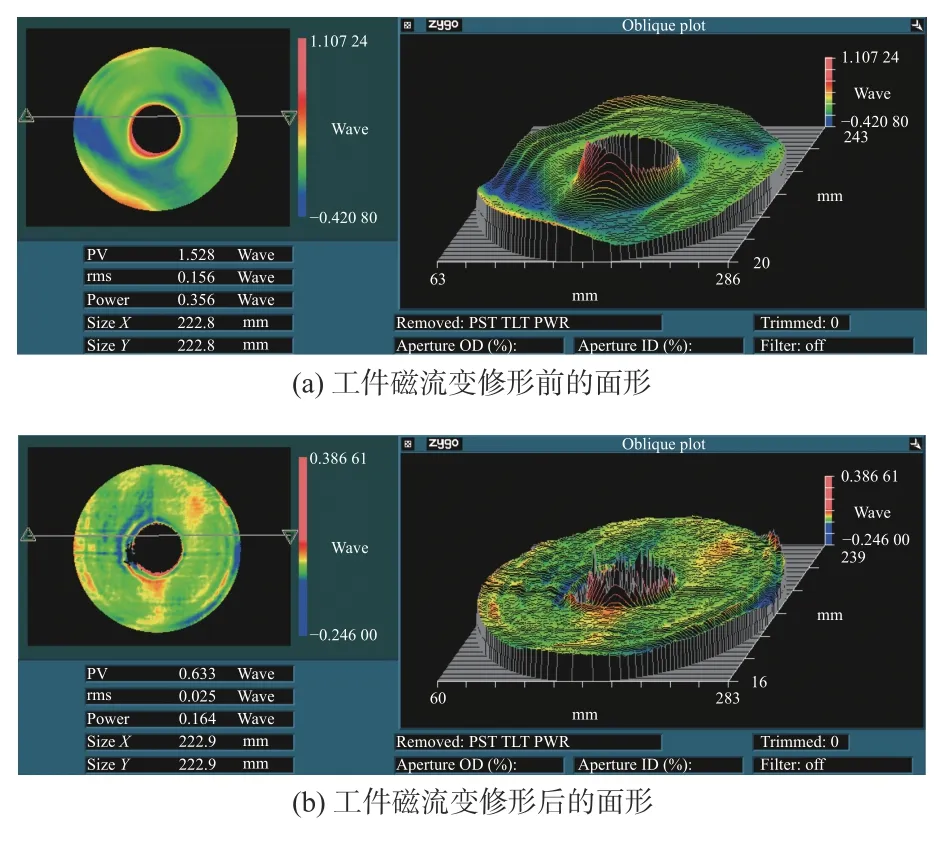

工件坐标系建立完成后,开始磁流变抛光加工,所选工件加工前的面形精度为RMS>λ/7,如图5(a)所示。应用磁流变抛光的非球面修形是一个确定性加工过程,可根据工件面形检测结果进行。因此,一次修形结束后必须准确测得工件的面形结果,然后再进行下一次修形,实验中多次验证了上述对刀方法校正工件位置的有效性。经过3次磁流变修形后工件的面形精度达到RMS≤λ/40,如图5(b)所示。对比加工前与加工后工件面形的误差分布可见,磁流变抛光加工消除了指定区域的面形误差,工件面形精度收敛至较高水平。由此可见,校正后的工件位置达到或接近理想位置,很好地起到了对正检测数据与磁流变去除函数驻留时间分布的作用。

图5 工件加工前、后的面形精度Fig.5 Surface shape accuracy of workpiece before and after magneto-rheological polishing

4 结论

本文以工程应用中回转对称二次抛物面为例,运用理论分析的方法研究了工件定位偏置的简易消除方法,在对刀阶段使用抛光轮校正工件位置,并在Φ230 mm熔石英样件上成功验证了对刀理论。分别在X方向和Y方向以小于3次的调整次数校正工件达到或接近理想位置,实现了2个方向偏置量均低于0.009 mm,然后通过磁流变抛光实验进一步验证,加工后工件面形得到有效收敛。后续将进一步完善该方法,提高工程应用中非球面磁流变抛光的加工精度及效率。