加氢裂化装置的能耗分析及节能优化措施

杨靓,易志

(中韩(武汉)石油化工有限公司,湖北武汉 430000)

1 装置概况

某石化公司180万t/a加氢裂化装置由SEI总体设计,中国石化工程建设四公司承建,采用一段串联一次通过的加氢裂化工艺。反应部分为国内成熟的炉前混氢方案,其中分馏部分为硫化氢汽提塔+常压塔出柴油方案;吸收稳定部分采用混合石脑油作吸收剂;脱硫部分采用MDEA作脱硫剂,对液化气和低分气进行脱硫,并设有溶剂再生系统;低分气氢提浓部分采用变压吸附PSA方案。装置以轻蜡油为原料,生产重石脑油、航煤、柴油、液化气、轻石脑油和加氢尾油。

2013年6月装置一次开车成功,在2016年4月装置停工检修期间,将R-6102裂化反应器第四床层更换为FC-80新剂。该文以企业180万t/a加氢裂化装置能耗数据为基础,采用三环节理论模型对装置的用能过程进行深入分析,提出装置节能优化方向,制订切实可行的优化措施,并对优化后的节能效果及各项技术经济指标进行分析。

2 过程用能分析三环节模型

加氢裂化反应过程高温、高压、临氢,进料和氢气需加热升温、升压,消耗大量的燃料和动力,是炼油厂能耗较大的装置之一。同任何一个炼油生产过程一样,加氢裂化装置系统用能可以归纳为能量的转换和传输、能量工艺利用、能量回收三个环节,如图1所示[1]。

图1 用能三环节分析模型

按照设备用能特点,可对加氢裂化装置进行三环节划分。

2.1 转换和传输环节

进入该体系的总能量EP包括燃料化学能和部分电能等。通过反应进料加热炉(F6101)、分馏加热炉(F6201)、新氢/循环氢压缩机(K6101、K6102)和反应进料泵(P6102)等设备转换,EP中的一部分以热能和机械能的形式提供工艺过程所需要的能量EU,还可直接输出一部分能量EB如背压蒸汽,同时不可避免地有一部分提供能量EW通过散热及排烟直接损失掉。

2.2 工艺利用环节

工艺利用是用能过程的核心,进入该环节的能量除了转换和传输环节有效供入的能量EU外,还有回收环节回收的能量ER。在这一环节中,热力学能耗ET(产品带出与原料带入能量之差)不能回收,其余部分则有可能回收,称为待回收能量EO。

2.3 回收环节

此处回收的能量有两部分,一是用于本装置工艺利用环节的能量,即回收循环能ER;另一部分是用于本装置以外的能量,即回收输出能EE,未回收的能量则以散热、冷却、物流排弃等方式进入周围环境,即排弃能量EJ。

3 能耗组成

加氢裂化装置的设计能耗为32.53 kgEO/t原料,2014年装置能耗为23.36 kgEO/t原料,集团排名第8。为提高经济效益,通过对能耗构成进行分析并进行相应技术改造、优化操作,装置能耗逐渐降低,2019年已降至17.38 kgEO/t原料,相应排名上升至第2位。2014―2019年的装置能耗趋势见图2。

图2 2014—2019年加氢裂化装置能耗趋势

表1列出了2014-2019年装置各项单耗的对比情况。从表1可以看出能耗组成中,电耗、燃料气单耗和蒸汽综合能耗占94%~97%。因此对于加氢裂化装置来说,能耗分析及节能措施的制定也应该围绕燃料气、电、蒸汽等因素进行。

表1 加氢裂化装置能耗变化 kgEO/t原料

4 能耗分析及节能优化方向

以降低影响加氢裂化装置能耗的主要影响因素——电、燃料气、蒸汽等的消耗为目标,依据过程系统用能模型进行能耗分析,得出每个环节的节能优化方向。

4.1 能量的转换和传输环节

电耗是影响装置能耗的最主要因素,其中新氢压缩机、反应进料泵是装置主要的耗电设备。影响电耗的主要因素一方面取决于用电设备的数量及效率,另一方面压缩机贺尔碧格控制系统和液力透平的运行状况对电耗有较大影响。影响装置能耗的第二大因素是燃料气消耗量,主要有反应加热炉燃料气、分馏进料加热炉燃料气。

优化方向:提高加热炉热效率;提高机泵效率,保证机泵在高效的工作区内运行;保证压缩机贺尔碧格控制系统和液力透平的长周期运行。

4.2 能量的工艺利用环节

根据装置工艺构成,主要用能设备是两台反应器、汽提和主分馏塔、高低压分离器及其它容器。反应设备的能耗主要取决于3.5 MPa蒸汽的消耗量;汽提和主分馏塔的能耗则取决于1.0 MPa汽提蒸汽的消耗量。

降低反应设备的能耗,其关键在于降低反应系统压降、降低循环氢量、提高裂化反应器出口温度;而采用低床层压降的催化剂、保证合适的氢油比、提高裂化反应器出口温度是主要手段。在节能优化方向上采用低床层压降的催化剂,可以降低反应系统的压力损耗,从而降低循环氢压缩机的蒸汽消耗;降低氢油比使循环氢压缩机的蒸汽用量减少,同时降低加热炉热负荷和燃料消耗;提高裂化反应器出口温度可以提高反应加热炉的入口温度,减少燃料消耗。

优化方向:在满足产品质量的前提下,可以降低塔底的汽提蒸汽量,以减少1.0 MPa蒸汽的消耗。

4.3 能量的回收环节

从能耗模型可知,工艺总用能包括有效利用能和回收循环能,因此提高能量的回收利用率是降低装置能耗的关键。回收加氢裂化装置低温热,进料采用热进料,利用分馏塔中段回流产生低压蒸汽,都能有效降低装置能耗。

优化方向:提高热进料温度、回收装置凝结水的热量、提高汽包的产汽量、回收装置的低温热;还应加强高温部位的保温,减少散热排弃。

5 节能措施与效果

5.1 能量的转换和传输环节

5.1.1 对部分机泵叶轮进行切削

在实际生产中,发现部分机泵余量较大,如尾油泵、二中回流泵等,因而对有余量的泵进行了叶轮切削,在机泵运转正常情况下电流下降,进而达到节电目的。2015―2018年共对7台机泵进行了切削,见表2。可以看出,叶轮切削后每小时可节约电90千瓦左右。

表2 叶轮切削前后节电情况

5.1.1 提高加热炉热效率

为提高加热炉热效率,采取了以下措施:定期清理加热炉火嘴及长明灯,调整配风量,保证火嘴燃烧状况良好;加强氧化锆的维护和管理,严格控制氧含量和炉膛负压,本装置的氧含量控制在2.0%~2.5%;搞好余热回收,降低排烟温度,本装置的排烟温度控制在120~125℃。

目前,加氢裂化装置加热炉F-6101、F-6201热效率在93.5%以上,说明装置能很好的利用燃料气。

5.1.1 加强节电管理,杜绝浪费

在生产管理中,从以下几个方面来完善节电管理:1)加强变频空冷的巡检,保证其正常运行,夜晚温度较低时尽量停用部分空冷电机;2)加强对K-6101/A及其贺尔碧格系统的巡检,以保证其正常运行,从而达到减少装置电耗的目的;3)控制液力透平工艺介质参数,保证液力透平最大量通过,并且延长运行时间。

5.2 能量的工艺利用环节

5.2.1 裂化反应器第四床层更换使用FC-80催化剂

2016年4月检修后,装置裂化反应器R-6102第四床层更换使用FC-80催化剂。由于FC-80的裂化性能较FC-32偏低,因此可在四床层温升相同的前提下,提高四床层的入口温度,从而增加裂化反应器的出口温度;在降低四床层的冷氢消耗的同时,通过提高反应器的出口温度以增加混氢油进反应加热炉的温度,减少瓦斯的消耗。由表3可见,在四床层温升均为12℃的前提下,本周期四床层的入口温度上升了2.2℃,反应器的出口温度上升了2.1℃,四床层的冷氢消耗减少了约1 200 Nm3/h,反应加热炉入口温度增加了2℃,瓦斯的消耗减少了约190 Nm3/h。

表3 催化剂更换前后工艺条件对比

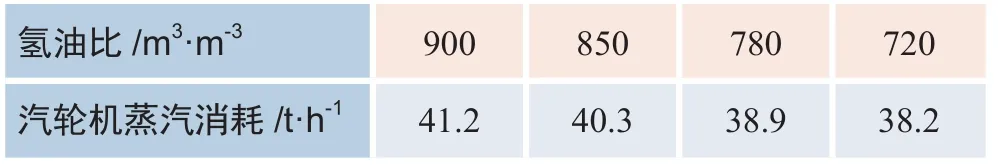

5.2.2 控制合理的氢油比,降低3.5 MPa蒸汽消耗

氢油比同样是影响加氢裂化工艺的重要参数,它影响加氢裂化的反应过程,影响催化剂的寿命,但过高的氢油比将增加装置的操作费用[2]。因此控制合适的氢油比对反应器的用能影响较大。加氢裂化装置氢油比的工艺卡片为不小于700,从表4可以看出,氢油比越高,汽轮机消耗3.5 MPa蒸汽量越大。因此在满足生产需要的情况下,根据处理量的变化及时调整循环氢压缩机转速,将装置氢油比控制在710~750。通过对精制反应器的入口氢油比的卡边操作,可以降低汽轮机动力3.5 MPa蒸汽的消耗2~3 t/h。同时,也能降低加热炉的热负荷、燃料消耗以及风冷器的电耗。

表4 氢油比与汽轮机蒸汽消耗对照

5.2.3 降低汽提蒸汽量

加氢裂化装置在满足产品质量的前提条件下,降低了脱硫化氢汽提塔和主分馏塔的汽提蒸汽量,目前汽提蒸汽总量为3.2 t/h,比设计值4.5 t/h减少了1.3 t/h,每年可相应节约135万元。

5.3 能量的回收环节

5.3.1 优化进料结构,提高进料温度

加氢裂化装置分三路进料,分别是减压蜡油(VGO)、催化柴油、罐区来冷蜡。其中,VGO、催化柴油为热供料,进料温度均在100℃以上;罐区来冷蜡为冷供料,进料温度低于70℃。经过长时间摸索及与上游装置的持续沟通,加氢裂化装置将罐区冷蜡占进料比例从40%降至20%以内;VGO进料比例从50%提高至70%以上。加氢裂化装置进料结构优化后,有效地利用了上游装置的富余热量,混合进料温度从原来的100℃提高至115℃。

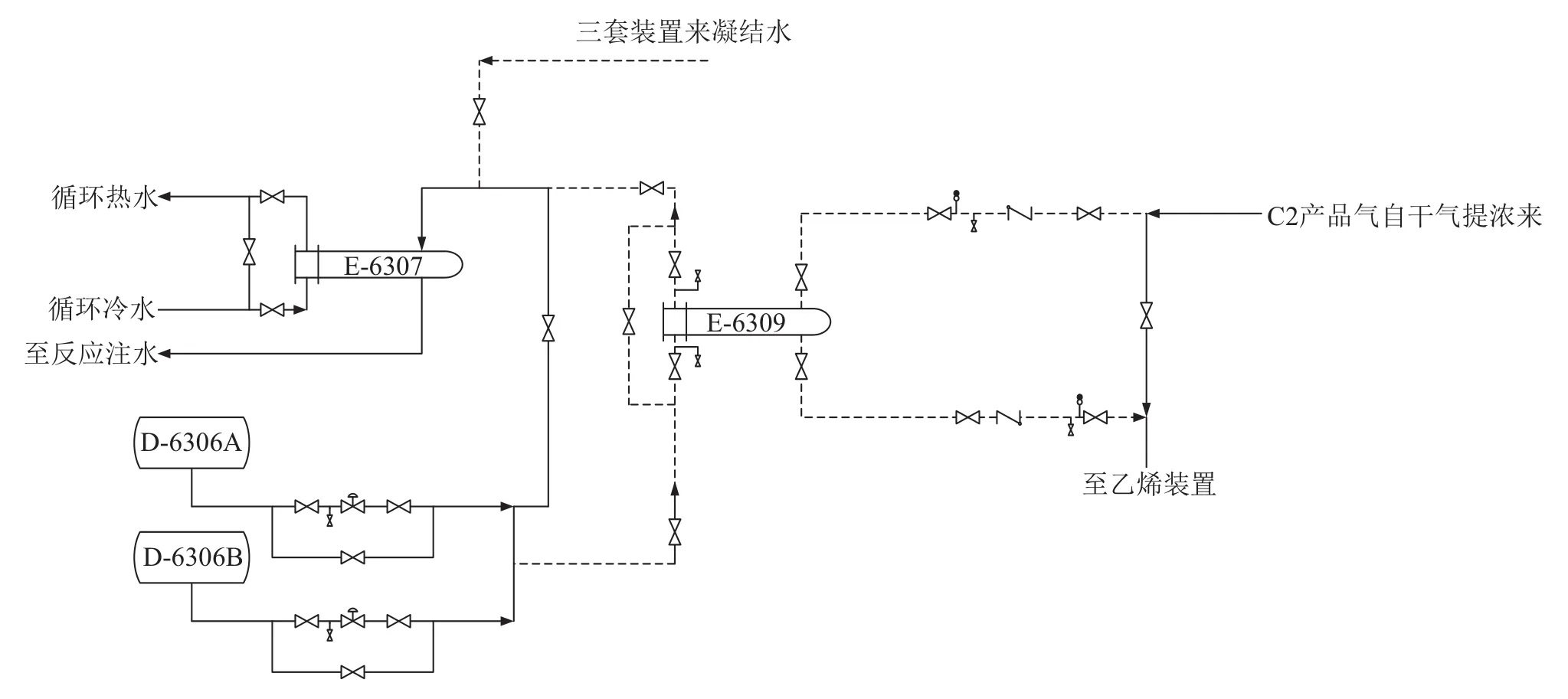

5.3.2 改造工艺流程,回收装置凝结水的热量

车间对原有工艺流程进行改造,新增一台换热器E-6309,将装置的0.35 MPa蒸汽凝结水用于给干气提浓装置的富乙烯产品气加热。同时车间将加氢裂化、2#制氢及干气提浓等3套装置的凝结水回用,经凝结水冷却器E-6307后引至反应注水罐D-6111,具体流程见图3。

图3 加氢裂化装置工艺流程改造

表5列出了装置流程改造前后工艺条件的变化情况。新增E-6309后,富乙烯气出装置温度从30℃提高到了100℃,利于向乙烯进行输送,同时E-6307每小时可以减少60吨循环水的消耗;新增3套装置的凝结水回用流程,则每小时可以节约除盐水用量5吨。

表5 流程改造前后工艺条件对比

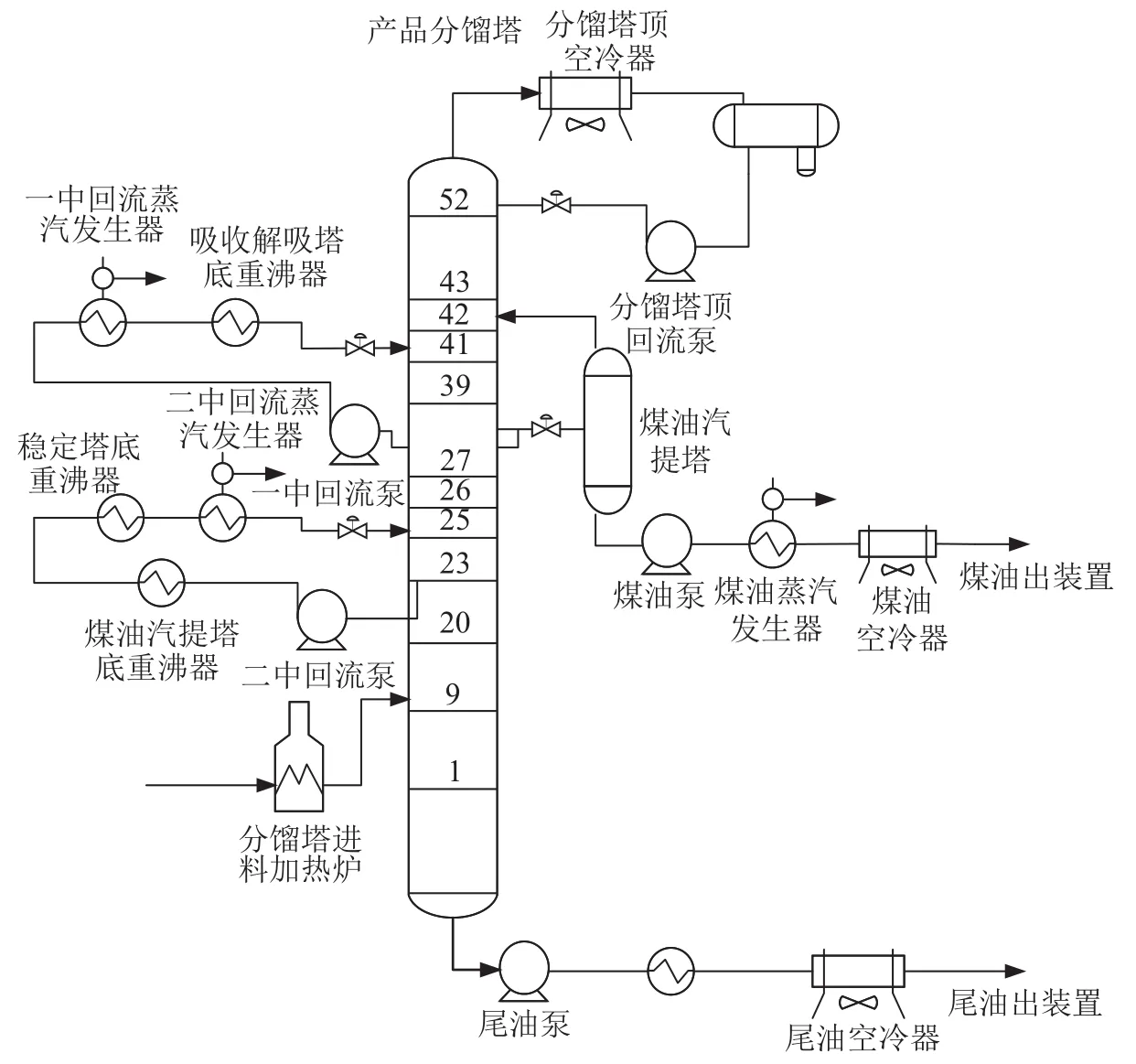

5.3.3 调整分馏塔中段回流,优化取热操作

该装置分馏塔设计有两个中段回流,一中回流、二中回流及煤油出装置前设置蒸汽发生器,用来回收热量,降低装置能耗。换热产汽流程见图4。

图4 分馏塔回流换热产汽流程

在生产过程中,因为尾油生产量的不断降低,分馏塔中上部气相负荷增加较多。在满足各产品切割精度的前提下,通过对分馏塔进行优化调整,尽量提高一中回流、二中回流的负荷,降低顶回流的负荷,以降低分馏塔顶空冷的冷却负荷,同时增加蒸汽发生器的产汽量。具体调整效果见表6。

表6 分馏塔优化调整前后主要参数对比

调整后分馏塔顶空冷停用一台,每小时可节电40千瓦左右;而蒸汽发生器的产汽量共增加了5 t/h,每年可节约费用约520万元。

5.3.4 优化低温热利用,减少热量损失

装置共有4台低温热除盐水换热器,分别利用出装置的煤油、柴油、尾油及重石脑油来给除盐水加热。通过对四路除盐水的入口温度和流量控制,尽量使除盐水多取热,合理利用低温热。同时控制产品出装置温度卡上限操作,详见表7,减少各产品空冷器的负荷,达到节电效果。通过调整,停用了三台空冷风机,每小时节电25千瓦左右。

表7 产品出装置温度控制 ℃

6 节能效果及技术经济指标

6.1 节能效果

①混合热进料温度由100℃升至115℃,提高了15℃。

②反应加热炉入口温度从346℃升至348℃,提高了2℃。

6.2 技术经济指标

经过上述优化,装置能耗明显降低,2019年综合能耗为17.38 kgEO/t,可产生经济效益约1 872万元/年,详见表8。可以看出,装置经过节能优化后,电耗减少了0.92 kgEO/t原料,燃料气消耗减少了1.46 kgEO/t原料,蒸汽综合消耗减少了2.44 kgEO/t原料。

表8 节能措施效果汇总

7 总结

该文针对某石化企业180万t/a加氢裂化装置能耗进行了分析和研究,采用三环节理论模型对该装置用能过程进行了深入分析,围绕如何降低加氢裂化装置能耗主要影响因素即电、燃料气、蒸汽等项目的消耗,指出加氢裂化装置节能方向,并提出切实可行的措施。相应措施被采纳一段时间后,装置的综合能耗明显降低。2019年装置的综合能耗为17.38 kgEO/t原料,可以增加效益约1 872万元/年。