液晶屏对刀切割生产线中切割后台板的设计与改进

刘向勇, 秦 辉, 王佳利

(中电科风华信息装备股份有限公司, 山西 太原 030024)

引言

近年来,车载娱乐系统不断升级,大屏操作系统越来越受到驾驶人员的青睐;饭店、商场、机场等公共场所也都投入更多的电子显示设备来给顾客提供更便捷的服务,电子显示器与人们的生活息息相关。这些都促进了TFT-LCD 液晶显示屏技术和产量的提升。切割机作为液晶显示屏生产过程中最重要的设备之一,更加高效及智能。对刀切割生产线是集自动上料、切割、分断、下料功能为一体的全自动生产设备,其把大板来料玻璃切割成小片下料给下游设备。

1 对刀切割生产线概述

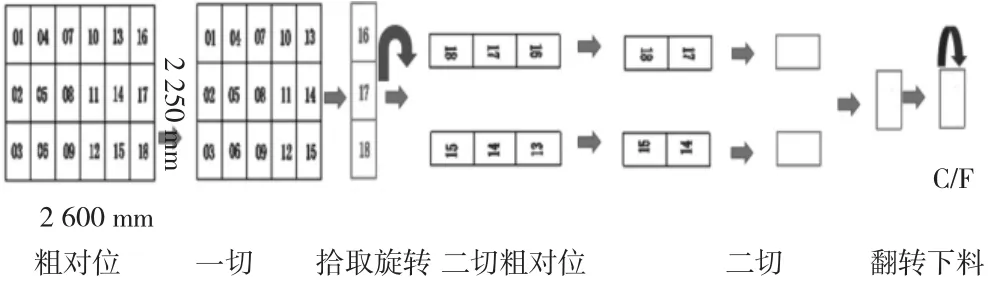

对刀切割生产线是一条自动化程度极高的设备,生产线从头部与上游自动送料机构相连接,经过中间的切割工序,到后端的自动出料,全程无需人工参与。此设备主要是用于把TFT-LCD 大板液晶屏(目前国产设备可切割最大玻璃2 600 mm×2 250 mm)经第一次切割、断裂掰片、送料对位、第二次切割、断裂掰片、翻转下料等步骤,处理成多个单片液晶屏(10.1~43寸)下料给后续设备。如图1 所示,根据生产工艺的要求,来料大板液晶屏通过上料部件被放置到一切送料部件上,随即被输送到一切部件并对液晶屏的0°方向进行切割。然后输出部件把切割之后的液晶屏转移到一切拾取旋转部件上,长条液晶屏随之被旋转90°,并放置于二切对位部件上。玻璃在此处被对位之后,经过二切送料部件被输送到二切部件,完成90°方向的第二次切割,切割流程如图2 所示。大板液晶屏就被处理成了单片玻璃,最终通过翻转旋转部件输送给后续设备,进行清洗、打磨等系列工序。

图1 对刀切割生产线流程

图2 切割流程

2 切割台板的设计及功能

2.1 输出部件简介

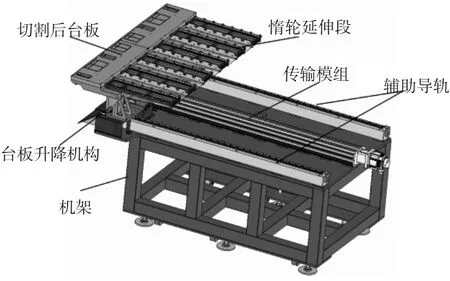

如图3 所示,输出部件由切割后台板、台板升降机构、惰轮延伸段、传输模组、辅助导轨及机架构成。切割后台板与前台板共同满足切割时支撑大板玻璃的需求;台板升降机构配合传输模组共同运动,实现切割之后的玻璃分断动作。

图3 输出部件

2.2 液晶屏切割要求

通常LCD 液晶屏是由上下两层玻璃黏合而成,中心区域注入液晶,在某一边或者两边存在端子连接区域(见图4)。如图5 所示,对刀切割的工艺是上下两个刀同时切割,上刀切割屏幕的上表面、下刀切割屏幕的下表面[1-2]。切割的时候,大板液晶屏横跨在前台板和后台板上,前、后台板都有真空吸附,可保证切割时屏幕的稳定性,如图6 所示。

图4 经切割、断裂处理之后的单片玻璃横截面示意图

图5 大板液晶屏被处理成单片玻璃示意图(横截面)

图6 切割前、后台板

前台板是固定不动的机构,后台板可以随着输出部件的模组导轨和升降机构而进行上下、前后的运动。切割完成之后,后台板吸附着玻璃向后运动,大板玻璃在拉力的作用下被分断[3]。因此,切割后台板的主要功能有以下两个:

1)静态功能:切割时作为切割台板来支撑液晶屏;

2)动态功能:切割之后作为分断机构来移动液晶屏。

2.3 切割后台板升降机构的设计

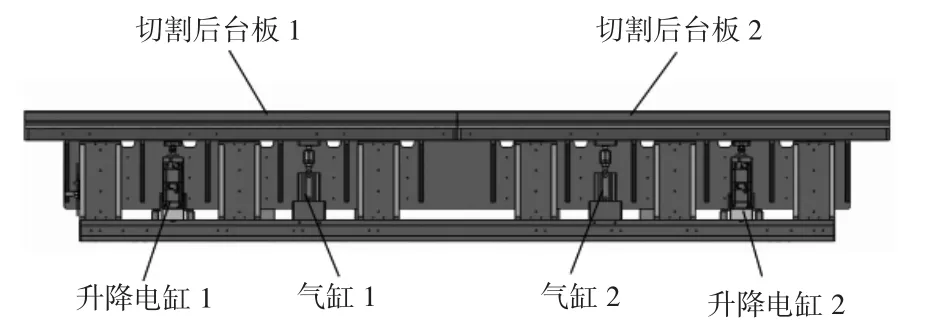

切割后台板升降机构中的台板长2 600 mm,质量约为200 kg,而又受限于垂直空间的要求,所以由两个小尺寸的电缸和两个气缸共同完成升降的动作(见图7)。气缸只能够抵消50%的承重,剩余的质量及走位精度由两个电缸完成。切割过程中,为了保证切割精度,台板的平面度要控制在50 μm 之内,也就是说,前、后两个台板机构组合起来,也要在这个精度范围之内。长度为2 600 mm 的金属板,在加工之后很难保证50 μm 的平面度。因此,后台板被拆分成两个1 300 mm 长的台板,并通过一些调节设计来满足这一静态精度要求。

图7 切割后台板升降机构

切割完之后的液晶屏,在后台板向后拉断的同时,也会向下移动,这样的分断动作,有利于玻璃断裂的同时,也可以有效地避免因摩擦而产生的切割不良。在实际运用当中,这一机构在由分断的动态转为支撑切割的静态之后,会产生左右高度的偏差,即不能再继续满足50 m 的组合台板平面度要求。经过分析,是气缸的作用导致了累积的误差。气缸的输出力决定于气源,气源如果不稳定,或者是气源的控制不同步,就会导致气缸所抵消的重量发生变化。而电缸是由电机所控制,输出的扭矩为一个恒定值,在气缸载重不稳定的时候,便会对运动机构的走位产生影响。实际运用当中,也尝试用一些传感器、调节阀来稳定气缸的气源,结果只是使台板出现偏差的频率变少,却并不能从根本上解决这一问题。因此,要解决高度偏差的问题,首先要确定载重走位的稳定性。

2.4 切割后台板升降机构的改进设计

为了满足切割台板的平面度要求,切割后台板依旧是由两块1 300 mm 的台板拼接而成。如图8 所示,新的升降机构取消了抵消质量的气缸,作为升降动力端的两个电缸也替换成了两个丝杠与导轨的运动机构。在垂直空间受限的前提下,两个斜角连接块的应用把垂直运动所需的距离转换在水平方向。单边斜角机构所承载的质量约为100 kg,通过三角函数计算得出,电机丝杠所提供的扭矩可小于这一载重要求,因此更小功率的电机即可满足要求,成本得以降低。

图8 切割后台板升降机构的改进

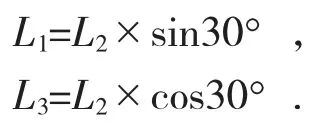

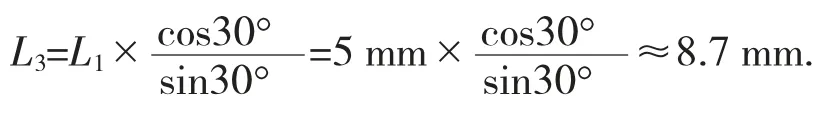

综上,后台板在断裂液晶屏时,会模拟人工手动掰断的动作,即同时向后并向下运动。向下的行程并不会太大,实际L1≤5 mm 便可达到要求。得益于两根导轨的使用,见下页图9 中的几何关系,L1与水平L3的行程关系为:

图9 高度转换关系

可得出:

由此可以得出丝杠的行程和导轨的安装位置。

3 切割后台板未来的发展趋势

两代切割后台板的设计与改进,新机构有更明显的优点:

1)把竖直载重转换到水平方向,竖直空间无需做任何改变;

2)动力源由两个电机稳定地输出,可以保证升降机构静态及动态的精度要求;

3)取消不稳定因素(气缸)的应用,机构更好调节,也节省成本;

4)通过斜角转换,更低功率的电机即可达到要求,降低了成本。

目前,国产自动连线设备能切割最大的来料玻璃尺寸为2 600 mm×2 250 mm,未来冲击的壁垒为3 370 mm×2 940 mm。玻璃尺寸更大,意味着切割台板的平面度以及载重运动更难以实现。在空间要求依然很局促的情况下,应该考虑轻量化材料的使用。