采煤机截割含矸煤工况的振动信号采集

高永亮

(晋中职业技术学院, 山西 晋中 030600)

引言

在实际生产中,由于工作面煤层、岩层条件不同导致采煤机滚筒与煤层或者岩层接触截割生产时其所承受的载荷处于动态变化状态,并通过摇臂传递至采煤机的全身,从而造成采煤机的振动。实践表明,采煤机在截割含矸煤层或者岩层时其所承受到的振动更加剧烈,滚筒截齿的磨损加剧,从而导致截割效率下降,进而影响整机的采煤效率。同时,准确、实时掌握采煤机截割含矸煤层或岩层时的振动信号,为实现采煤机智能化、高自动化以及无人化生产奠定扎实的基础[1]。本文重点对采煤机截割含矸煤层或岩层的振动系统进行采集,设计一款准确、可靠的系统。

1 振动信号采集系统总体设计

实现对采煤机截割含矸煤层或岩层时滚筒振动信号采集的核心为对振动参数的准确获取,并通过有效的传输路径上传至上位机。鉴于综采工作面生产环境非常恶劣且设备类型、数量繁多,采用有线传输方式存在布线困难、灵活性差以及风险高的问题[2]。因此,本文将基于传感器和无线传输为核心实现对含矸煤层或岩层振动系统的实时、准确采集。

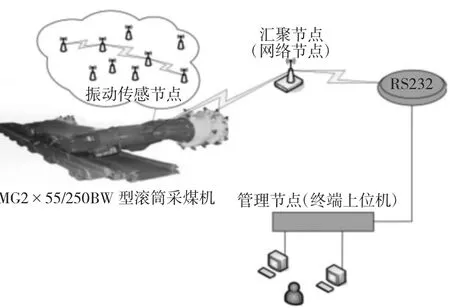

采煤机振动信号采集系统的整体框架如图1 所示。

图1 采煤机振动信号采集系统整体框架

如图1 所示,振动信号采集系统总体包括振动传感节点、网络节点和管理节点。其中,振动传感节点的核心为在采煤机滚筒上合理布置传感器,对振动信号进行采集,将所采集的数据进行处理后通过网络节点完成数据信号的传输,最终实现现场振动信号至终端上位机的采集与传输。

振动信号采集系统的核心在于保证现场所采集到滚筒的振动信息准确、保真,并实时地在恶劣的环境下传输至上位机。因此,采用可靠的通信技术尤为重要。鉴于有线传输的灵活性差、布线困难的问题,本方案采用无线通信方式保证功能的实现。目前,可采用的无线通信技术包括有ZigBee、Wi-Fi、超宽带、蓝牙以及NFC 等[3]。

综合对比上述各种通信技术的优劣势,最终选择ZigBee 通信技术实现其无线通信功能。ZigBee 通信方式具有工作频率广泛、功耗低、安全性高、可承载节点数目高达6 400 个、入网时间可减小至30 ms、通信范围最大可扩大至75 m、电池寿命最长可达一个月等优势,同时ZigBee 通信技术目前主要应用于监测和控制系统中。

2 振动信号采集系统的具体设计

本小节具体从振动信号采集系统的硬件和软件两个方面完成该系统的具体设计。具体阐述如下:

2.1 硬件设计

振动信号采集系统的核心硬件包括数据处理器模块、无线通信模块以及终端节点应用层等。本文重点对其中的关键硬件进行设计。

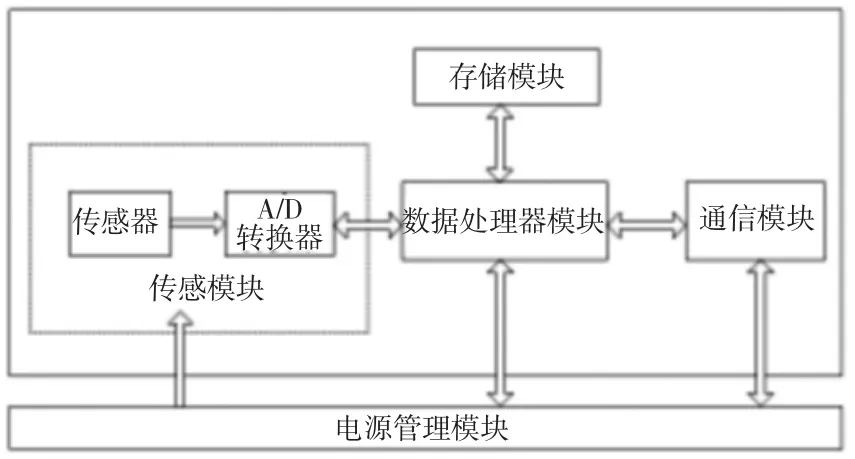

为保证所设计的振动信号采集系统能够适应复杂综采工作面的生产需要,对振动信号采集系统的精度、传输距离、使用频段等方面提出具体要求,具体应实现振动信号采集系统的微型化、低功耗、高性价比、高可靠性以及灵活性[4]。振动终端节点硬件以传感器为主,其对应节点结构如下页图2 所示。

图2 传感器节点组成

如图2 所示,传感器节点的核心为对数据处理模块和传感器的选型。

1)对于数据处理模块而言,可选择的处理类型包括AVR 系列处理器、MSP430 系列单片机和DSP 微处理器。综合对比上述三类处理器的体积、集成度、功耗以及运行速度,本方案最终选择MSP430 系列单片机的MSP430F5438 为核心处理器。

2)对于传感器而言,主要是对振动信号进行收集。目前,匹配性最强的振动信号采集传感器为ADXL345 的数字型加速度传感器。该型传感器能够对采煤机滚筒在X、Y 以及Z 三个方向的振动数据信息进行采集;而且该类型传感器的抗冲击能力、体积大小和使用温度湿度均满足使用要求。

2.2 软件设计

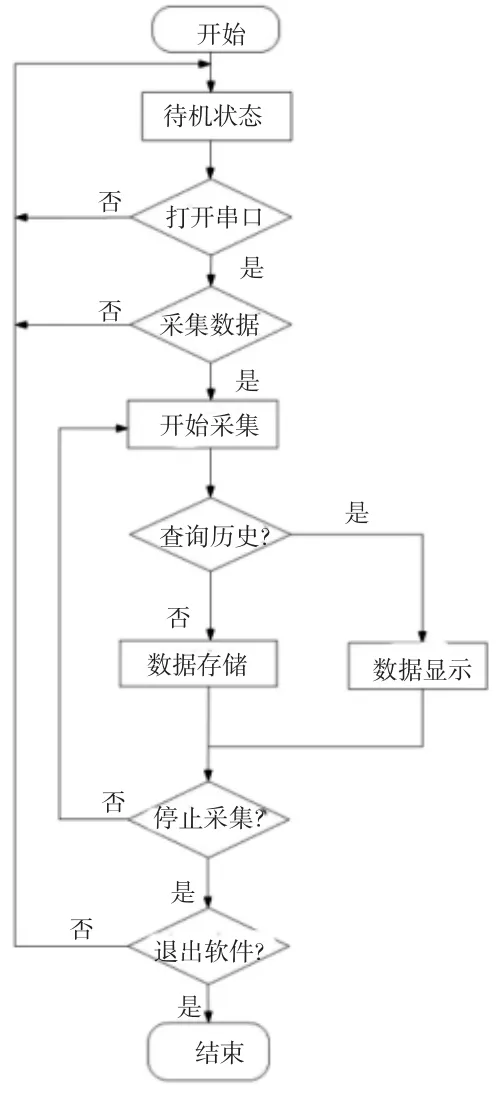

振动型号采集系统的核心在于通过ZigBee 网络协调器并采用RS232 通信协议将现场所采集到的振动信号传输至上位机进行显示和存储,并为整个机的智能化、无人化运行提供支撑,其对应的程序流程如图3 所示。系统获得数据采集信号后开始对滚筒X、Y以及Z 三个方向的振动信号进行采集并进行传输;同时,系统还可对历时数据进行查询。本系统将采用Labview 软件根据控制需求对软件进行编制。

图3 振动信号采集系统程序流程图

2.3 防爆设计

为了保证所设计的振动信号采集系统能够在综采工作面充分发挥其功能,要求该系统具备一定的防爆功能[5]。

1)振动信号采集系统的外壳需采用厚钢板的Q235作为隔爆外壳材质,其强度、硬度、韧性以及焊接性均能满足综采工作面的使用要求。

2)综合对比不同形状容器的抗爆炸压力和加工工艺,虽然采用圆球形体的抗爆炸压力可达0.71 MPa,但是从制造加工工艺方面分析其难度较大。因此,退而求其次采用圆筒形体结构设计系统壳体,且通过理论计算壳体的厚度应大于4.31 mm。

3)在实际测量过程中采用直接方式很难准确测得切削载荷。因此,将振动信号采集系统安装于采煤机摇臂的重心位置;同时,在该位置还能够有效避免煤矸石对终端节点和传感器造成冲击。

综上,最终确定采用厚度为5 mm 的Q235 钢制造成圆筒形体的壳体装载振动信号采集系统,并将其安装于采煤机摇臂的重心位置。同时,为时刻保持信号的准确性,应定期对振动系统采集系统进行检查,主要检查壳体是否变形、零件是否合格以及橡胶封圈质量是否满足国家标准要求等方面。

3 结语

采煤机作为综采工作面的主要设备,其主要承担对煤层的截割和落煤任务。在实际生产中,由于煤层或岩层条件的不一致,其滚筒所承受的载荷处于动态变化状态,并通过摇臂传递至采煤机全身。为了保证采煤机能够实时根据煤层或岩层条件的变化对截割参数和牵引参数进行自动化、智能化控制,需准确掌握采煤机的振动参数。本文重点基于MSP430F5438和ADXL345 的数字型加速度传感器为硬件核心设计采煤机截割含矸煤层或岩层的振动信号采集系统,并根据综采工作面的防爆要求设计了厚度为5 mm 的Q235 钢制造成圆筒形体的壳体装载振动信号采集系统,并将其安装于采煤机摇臂的重心位置,以实现对采煤机含矸煤工况振动信号的实时、准确采集。