煤焦油乳化原因分析及对策

梁文华

(迁安中化煤化工有限责任公司,河北 唐山 064404)

迁安中化煤化工有限责任公司(以下简称迁安中化公司)于2005 年3 月30 日成立,拥有6 座55 孔JN60-82 型焦炉,设计年产焦炭330 万t,年产焦油15万t、粗苯4.3 万t、硫酸铵3.7 万t。自2021 年11月份开始,随着焦炉炭化时间延长到48 h,迁安中化公司焦油氨水分离槽内油水分离效果不好,入超级离心机焦油水分高(最高达到44.3%),影响离心机分离效果(入离心机焦油水分一般在10%以下),造成入焦油罐焦油水分偏高(最高达到33%)。后迁安中化公司采取调整澄清槽油位、控制离心机油位、延长焦油罐脱水时间至一个月、焦油罐脱水温度由85 ℃~90 ℃调整至90 ℃~95 ℃等措施,来提高焦油脱水速度,亦实现不了正常的油水分离,造成外销焦油水分超过4%的标准。

为此迁安中化公司通过研究分析,找出了产能变化、限产状态下与焦油含水的关联因素,并采取了相应对策加以改进,效果良好。

1 生产现状分析

1.1 焦油脱水的过程

来自焦炉75 ℃~85 ℃的荒煤气与焦油和氨水沿煤气管道至气液分离器,由气液分离器分离下来的焦油和氨水首先进入机械化氨水澄清槽,在此进行氨水、焦油和焦油渣的分离。机械化氨水澄清槽下部的焦油靠静压流入机械化澄清槽,进一步进行焦油与焦油渣的沉降分离,分离出的焦油进入离心分离机进一步脱除氨水,最后进入焦油储罐,靠蒸汽间接加热和静置最终脱水,水分<4%后外销。

1.2 影响焦油质量的因素分析

根据炼焦理论,影响焦油产品组成的因素主要有所用煤的变质程度、挥发分、焦炉炼焦热工制度(炉顶空间温度、机焦侧标温)、炉顶空间容积等。在同等用煤条件下,延长焦炉炭化时间、降低产能也会对回收系统产品质量指标产生明显的影响[1-2]。

统计迁安中化公司2020 年1 月份至2022 年2月份生产数据,发现配合煤挥发分在23%~26%,装炉煤细度控制在70%~73%,水分12.0%~13.5%,配煤结构稳定,均在生产作业计划控制指标内,没有大的波动,亦无外来表面活性剂加入到氨水系统中,变化较大的是焦炉炭化时间和炉温。研究表明[3],决定煤焦油组成的主要因素是炼焦的加热制度,其中最关键的是炉顶空间温度和容积,因此本文重点从炉温的变化方面进行论证分析。

1.2.1 焦炉加热制度的变化

迁安中化公司6 座55 孔焦炉设计炭化时间为19 h。焦炉正常运行时炭化时间为20 h,受环保政策调控及市场影响,产能调整变化频繁,因此炭化时间也进行相应的调整,最长延长到48 h,随着炭化时间延长,焦炉标准温度进行了相应的降低调整。迁安中化公司不同炭化时间下焦炉的加热制度见表1(为使数据具有代表性,取相应炭化时间下的数据平均值)。

表1 不同炭化时间下焦炉的加热制度

由表1 可知,炭化时间延长到36 h,与炭化时间20 h 相比,机侧平均温度下降约30 ℃,焦侧平均温度下降约50 ℃,炉顶空间温度下降约10 ℃。而且随着炭化时间的进一步延长,机焦侧温度进一步下降,炉顶空间温度下降不明显,这与延长炭化时间后,单孔装煤量由29.2 t 提高至29.4 t,装煤量、焦线偏高炉顶空间容积变小有一定的关系。研究表明[4],炉顶空间容积变大,炉顶空间温度大致呈上升趋势。总体来说,随炭化时间延长,炉顶空间温度呈下降趋势。

1.2.2 焦油水分与炭化时间的关系

通过对比焦油水分和炭化时间之间的关系,发现炭化时间越短,焦油含水(离心机后)越低。长时间维持较长的炭化时间,焦油脱除水分困难,当炭化时间超过36 h,焦油水分会出现明显失控状态,焦油乳化现象严重。

2 焦油乳化原因分析

2.1 焦油生成机理

从煤焦油生成过程分析:在成层结焦过程中,胶质体内发生激烈的热解反应,形成大量的初次热解产物(初焦油,500 ℃~550 ℃),这些产物沿胶质体的外侧和内侧向炭化室顶部空间汇集,在这个过程中,初焦油受炉墙、焦饼中心温度和炉顶空间的高温作用,发生一系列二次热解,生成二次热解产物——高温煤焦油。热解温度对焦油组成影响较大,高温煤焦油的组成和性质主要依赖于煤料在炭化室内的热解程度,而热解程度主要取决于炼焦温度和热解产物在高温下的作用时间,随着热解温度的提高,苯和萘的含量明显增加,二甲苯和蒽含量的变化不明显,酚含量明显下降。焦油质量还与炉顶空间温度有关,焦油的密度、甲苯不溶物和喹啉不溶物含量随炉顶空间温度的升高而增大。焦油中某些主要化合物的含量变化遵循先增加后减少,在某一温度范围达到最大的分布规律。

2.2 不同炭化时间下焦油质量

通过1.2 节得出焦油水分和炭化时间之间的相关性,对不同炭化时间下成品焦油(即脱除水分后出厂产品)质量指标进行统计,结果见表2。

表2 不同炭化时间下的焦油质量

由表2 可知,随炭化时间的延长,炉温降低,焦油中甲苯不溶物含量降低,与焦油生成机理相吻合,焦油中灰分没有变化,排除了焦炉操作过程中细小煤粉、焦粉固体颗粒与焦油形成乳化悬浊液的影响。焦油密度受水分的影响,在此节不做讨论。

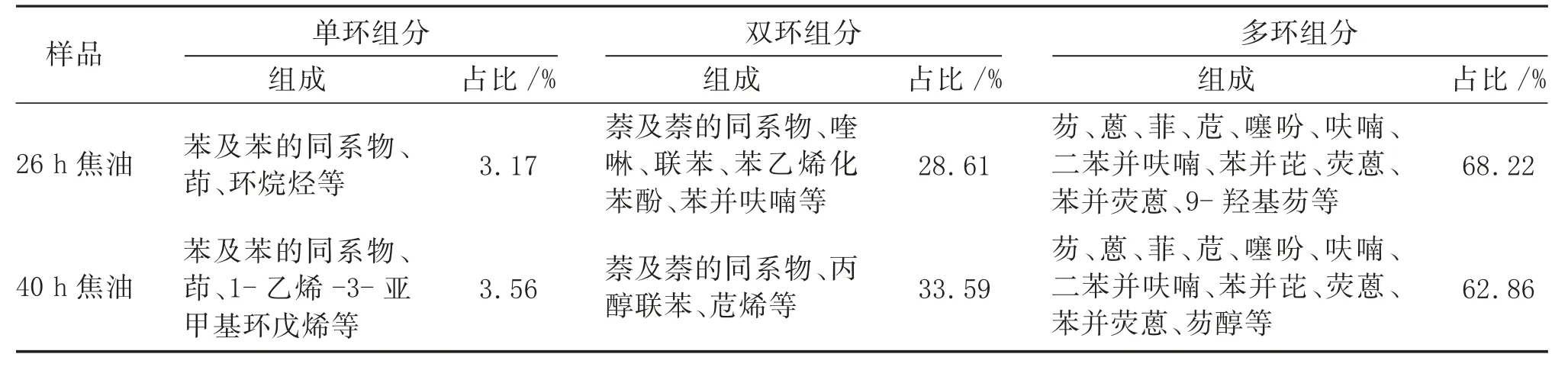

为进一步分析不同炭化时间下焦油成分的差异,根据GB/T 38397—2019《煤焦油 组分含量的测定 气相色谱-质谱联用和热重分析法》,采用气质联用色谱仪对炭化时间为26 h 和40 h 产出的焦油(简称为26 h 焦油和40 h 焦油)进行组分分析。然后对样品进行总离子流分析,并根据总离子流分析结果按照面积归一化法对样品中的物质进行定量,计算各组分百分比,结果见表3。

表3 26 h 和40 h 焦油样中各组分及占比

由表3 结合前面色谱分析的原始数据可知,从焦油成分来看,26 h 焦油中同分异构体较多,总检出物种类为113 种,远高于40 h 焦油检出的85 种;从定量结果来看,40 h 焦油中轻质的单环和双环有机物占比较26 h 高5.37 个百分点,40 h 焦油相对原子质量为178.35,26 h 焦油相对原子质量为183.25;40 h 焦油中检出两种醇类物质:联苯丙醇占比0.13%,芴醇占比0.55%,26 h 焦油只检出一种9-羟基芴,占比0.04%,亲水性物质40 h 焦油较26 h 焦油高出0.64 个百分点。

综合分析焦油质量变化情况,随着炭化时间的延长,炉顶空间温度降低,焦油中甲苯不溶物含量下降,焦油密度减小,与氨水的密度差减小,给焦油脱水带来一定影响,与荒牧寿弘[4]提出的随炉顶空间温度的升高,焦油密度升高结论吻合;从焦油成分分析看,炭化时间延长,焦炉标温及炉顶空间温度降低,初焦油的二次裂解减少,醇含量及单环、双环化合物含量增加。有关低温煤焦油性质的研究表明[5],焦油形成W/O型乳化液,其中含氧官能团起重要作用,存在亲油亲水表面活性基团(C=O、-OH),对焦油破乳带来一定难度;另外2~3 环的芳香烃同系物含量高,共轭结构含量高,将产生增强界面强度、降低界面张力的影响,客观上增强了乳状液的稳定性,增加了破乳的难度。

上述分析得出焦油脱水困难的主要原因是,延长炭化时间后,焦炉标温、炉顶空间温度降低,初焦油二次裂解减少,焦油密度变小,与氨水密度差距缩小,其中含亲水官能团的醇羟基含量增加、2~3 环芳香烃含量高,增加了破乳难度。因此单纯靠离心分离、重力沉降及提高焦油罐蒸汽温度已不能达到焦油氨水有效分离的目的,需要在焦油中添加破乳剂,以破除表面活性剂的影响。

3 破乳剂的选型及效果验证

迁安中化公司分别选取三种破乳剂进行试验,最终筛选出YH-601 型聚醚破乳剂用于工业生产,破乳剂分别添加到循环氨水系统及焦油储罐中。

3.1 循环氨水系统添加破乳剂

自2021 年12 月28 日开始在循环氨水系统添加破乳剂,为使破乳剂能够充分与循环氨水混合,在循环氨水泵入口处进行添加,破乳剂的添加会将沉积在循环氨水管道内的沉积物洗掉,防止堵塞桥管和集气管循环氨水喷头,破乳剂小剂量缓慢添加[6],开始一周每天添加2.5 kg,之后根据焦油水分调整日添加量。在循环氨水加破乳剂的一周内,洗涤出沉积在循环系统中大量的褐色黏稠胶质体物质,与氨水、焦油形成稠状物乳化焦油,水分40%~50%,流动性较差,测恩氏黏度时,焦油呈滴状滴下,影响焦油在仪器中的停留时间。同时循环氨水出现浑浊现象,表明炼焦过程中产生的胶质体物质不利于油水分离。后随着破乳剂的添加,循环氨水带油减少,氨水颜色澄清,离心机后焦油水分下降明显。

根据添加破乳剂的生产实践,炭化时间36 h 及以下,焦油水分靠常规操作,能达到小于4%的指标;超过36 h,不投加破乳剂焦油水分在20%~40%,连续投加破乳剂,能有效控制焦油水分(离心机后)在5%~15%,经焦油储罐静置脱水后,外销焦油水分小于4%,达标销售。

破乳剂添加过程中,每天需测定循环氨水中矿物油的含量,根据矿物油含量调整破乳剂的添加量,过程中未发生管道沉积物剥落堵塞氨水喷头的现象,生产平稳。

3.2 成品罐添加破乳剂

对前期成品罐中积压的不合格焦油加破乳剂进行油水分离,处理前焦油含水分28.2%,按照质量比1∶163 的比例添加破乳剂,在罐内循环3 次,以使破乳剂与焦油充分混合,静置15 天,处理完后焦油水分2.6%。

4 结 语

4.1 通过焦油乳化原因分析,得出迁安中化公司焦油脱水困难的主要原因为延长炭化时间大于36 h后,系统长期处于低产能状态,炉温降低,炉顶空间温度降低,焦油二次裂解减少,焦油组分中含羟基亲水物质含量增加,2~3 环的芳香烃同系物含量高,客观上增强了乳状液的稳定性。

4.2 通过在循环氨水系统和成品罐中添加破乳剂,焦油水分明显下降,无需在焦油储罐中延长脱水时间,就可以达标外销。

4.3 破乳剂添加过程中,每天需测定循环氨水中矿物油的含量,根据矿物油含量调整破乳剂的添加量,此过程中未发生管道沉积物剥落堵塞氨水喷头的现象,生产顺稳。