邻苯二甲酸二异辛酯催化氢化工艺研究

李俊华 , 徐 丽 , 刘国际 , 姚 宁 , 李小聪*

(1.河南天宁新材料科技有限公司 , 河南 郑州 451150 ; 2.郑州大学 化工学院 , 河南 郑州 450001 ; 3.河南庆安化工高科技股份有限公司 , 河南 郑州 451150)

0 前言

增塑剂是生产塑料过程中用量较大的助剂,可增加塑料制品的柔韧性,使其易于加工,其中邻苯羧酸酯类增塑剂占增塑剂总产量的80%[1-3]。近年来科学研究发现,邻苯羧酸酯类增塑剂具有潜在的致癌和生殖毒性,中国、英国、美国、欧盟等国家和组织已颁布法规,限制或禁止邻苯羧酸酯类增塑剂用于医疗器械、食品、儿童玩具等塑料制品[4]。开发以邻苯羧酸酯为原料,氢化制备环己烷羧酸酯类增塑剂成为热点,该增塑剂具有更加优异的增塑性能,且具备无毒、可降解的特点[5]。该方案亦可解决国内邻苯羧酸酯类产能过剩问题。

本课题研究以邻苯二甲酸二异辛酯(DOP)为原料,使用自制镍基催化剂,氢化制备环己烷二甲酸二异辛酯(DEHCH)。考察了不同温度、压力、催化剂的用量对反应的影响,以及催化剂重复使用的稳定性,优化并最终得到最佳氢化反应工艺条件。

1 实验部分

1.1 试剂与实验仪器

试剂:邻苯二甲酸二异辛酯,纯度99%,上海易恩化学技术有限公司;异辛醇,≥99.5%,上海易恩化学技术有限公司;无水乙醇,≥99.8%,上海易恩化学技术有限公司;镍基催化剂,自制。仪器:气相色谱仪GC7890型,安捷伦科技有限公司;电子天平FA2104A型,上海精天电子仪器有限公司;高压反应釜4570-1109-23879型,美国PARR仪器公司;JSM-7500F型扫描电子显微镜,日本JEOL公司。

1.2 实验方法与步骤

取反应液200 g(按邻苯二甲酸二辛酯∶异辛醇质量比为1∶1配制)置于反应釜,称取15 g经活化处理的催化剂,置于500 mL高压反应釜中;在一定温度、压力、搅拌速度下反应2 h,待冷却至室温后,卸釜,取样分析产物。

1.3 产物分析与计算

产物分析方法:样品按产物∶无水乙醇(色谱纯)=1∶50(体积比)稀释,使用GC7890B色谱分析仪进行分析。分析条件:柱箱初始温度为200 ℃,以5 ℃/min速率升温至250 ℃,保持40 min,进样器、检测器均为300 ℃,载气为N2,采用面积归一化法,积分得出产物中各组分的质量分数。

2 结果与讨论

2.1 反应温度对氢化反应的影响

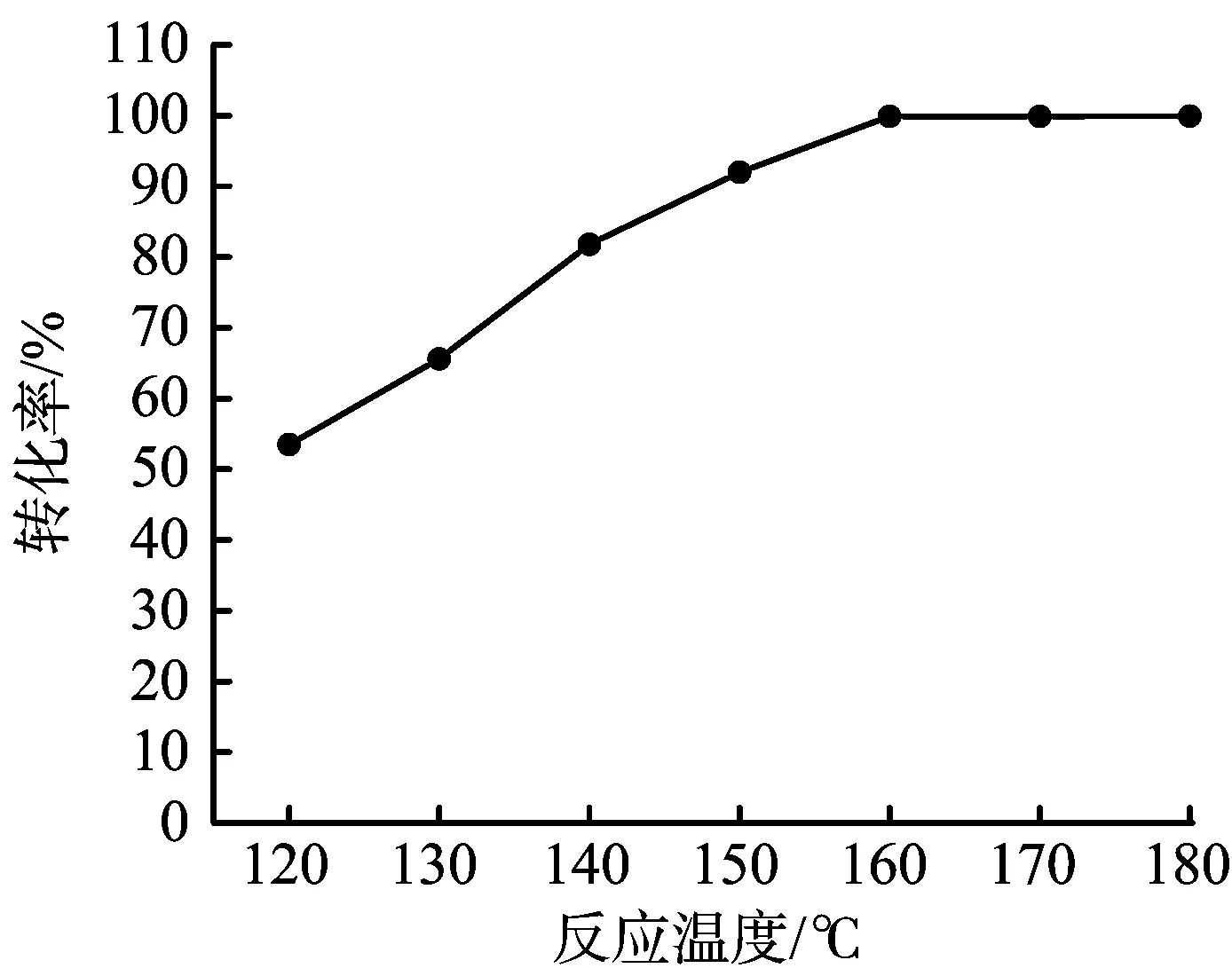

反应温度高低是影响氢化反应速率关键工艺条件之一。在反应压力4 MPa,催化剂与原料质量比0.15,反应时间2 h,温度120~180 ℃,考察了不同反应温度对DOP氢化反应转化率的影响,结果如图1所示。

图1 反应温度对氢化反应的影响

由图1可知,DOP转化率随着反应温度的升高逐步增大,催化剂的活性中心被激发,反应速率上升,转化率升高。在反应温度160 ℃时,转化率达到最大99.8%;DOP氢化反应为放热反应,反应温度超过160 ℃后,转化率趋于平缓。考虑到反应温度过高会造成工业生产能耗成本上升,因此,DOP氢化反应最佳反应温度是160 ℃。

2.2 反应压力对氢化反应的影响

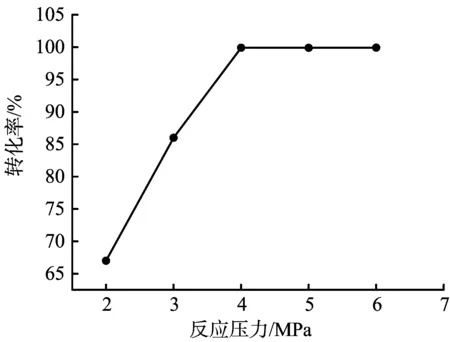

氢化反应是化学再平衡的过程,反应压力增大,有利于氢在该反应体系内的液-固传质过程,从而提高反应速率。在反应温度160 ℃,催化剂与原料质量比0.15,反应时间2 h,反应压力分别为2、3、4、5、6 MPa条件下,考察了不同反应压力对DOP氢化反应转化率的影响。结果如图2所示。

图2 反应压力对氢化反应的影响

由图2可知,反应压力从2 MPa升至4 MPa时,转化率提升较为明显。说明随着压力的升高,DOP液相氢化体系中氢浓度逐渐增加,提高了氢的传质效率和催化剂表面的氢化反应速度。在4 MPa时,转化率达到99.8%以上,反应压力5、6 MPa时,反应体系氢浓度达到饱和,DOP转化率没有明显变化。因此,DOP氢化反应最佳反应压力为4 MPa。

2.3 催化剂用量对氢化反应的影响

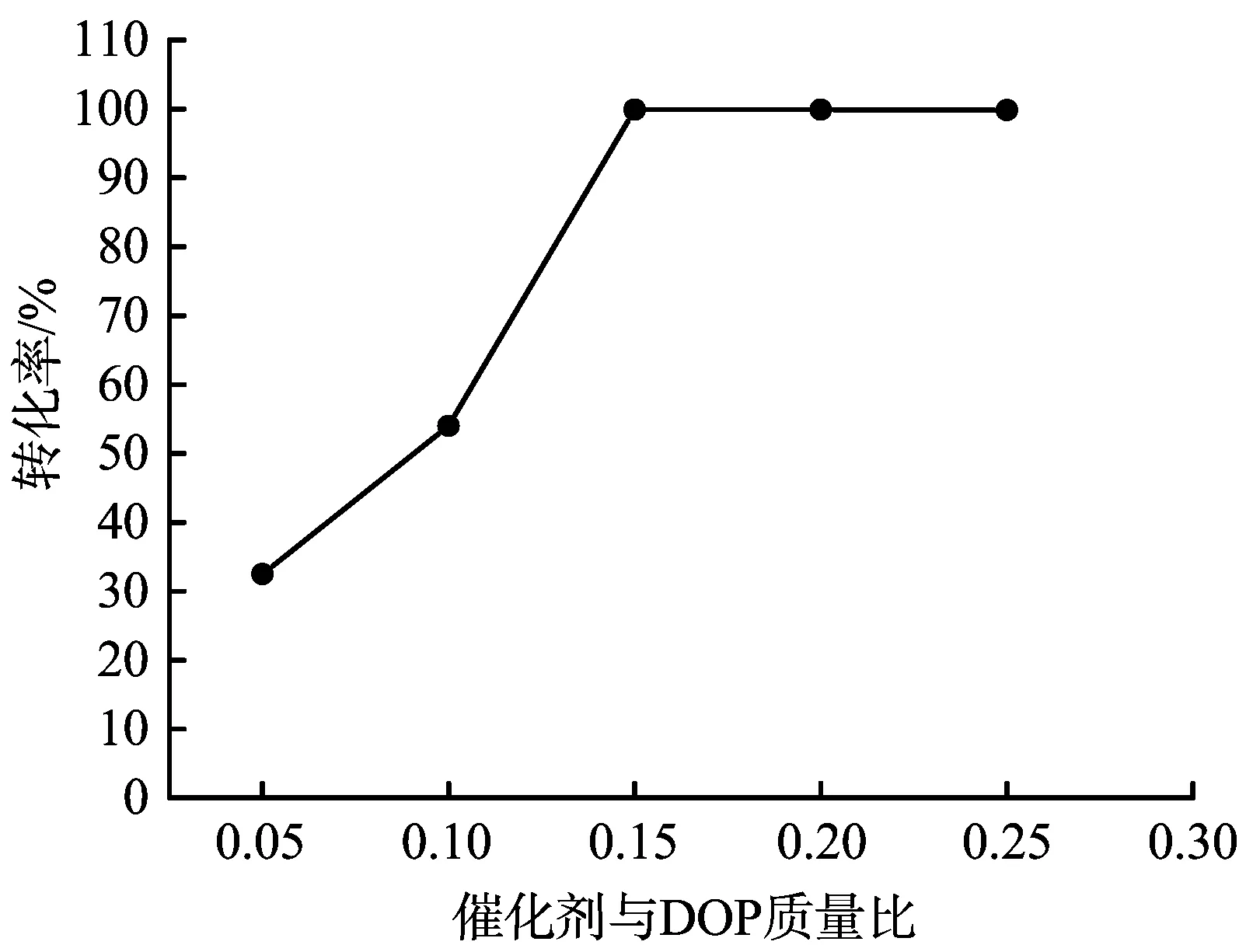

催化剂用量直接影响参与氢化反应的催化活性位点数量。在反应温度160 ℃,反应压力4 MPa,反应时间2 h,催化剂与原料质量比分别为0.05、0.1、0.15、0.2、0.25条件下,考察了不同催化剂与原料质量比对DOP氢化反应转化率的影响。结果如图3所示。

由图3可知,随着催化剂与原料质量比的提高,DOP转化率显著上升。这说明提高催化剂用量,使氢化反应催化活性中心数量增多,提高原料与催化活性位点接触频率。当催化剂与原料质量比超过0.15时,催化活性中心数量达到饱和,DOP转化率已达到99.8%,反应趋于平衡。因此,DOP氢化反应最佳催化剂用量与原料质量比为0.15。

图3 催化剂/原料质量比对氢化反应的影响

2.4 催化剂稳定性

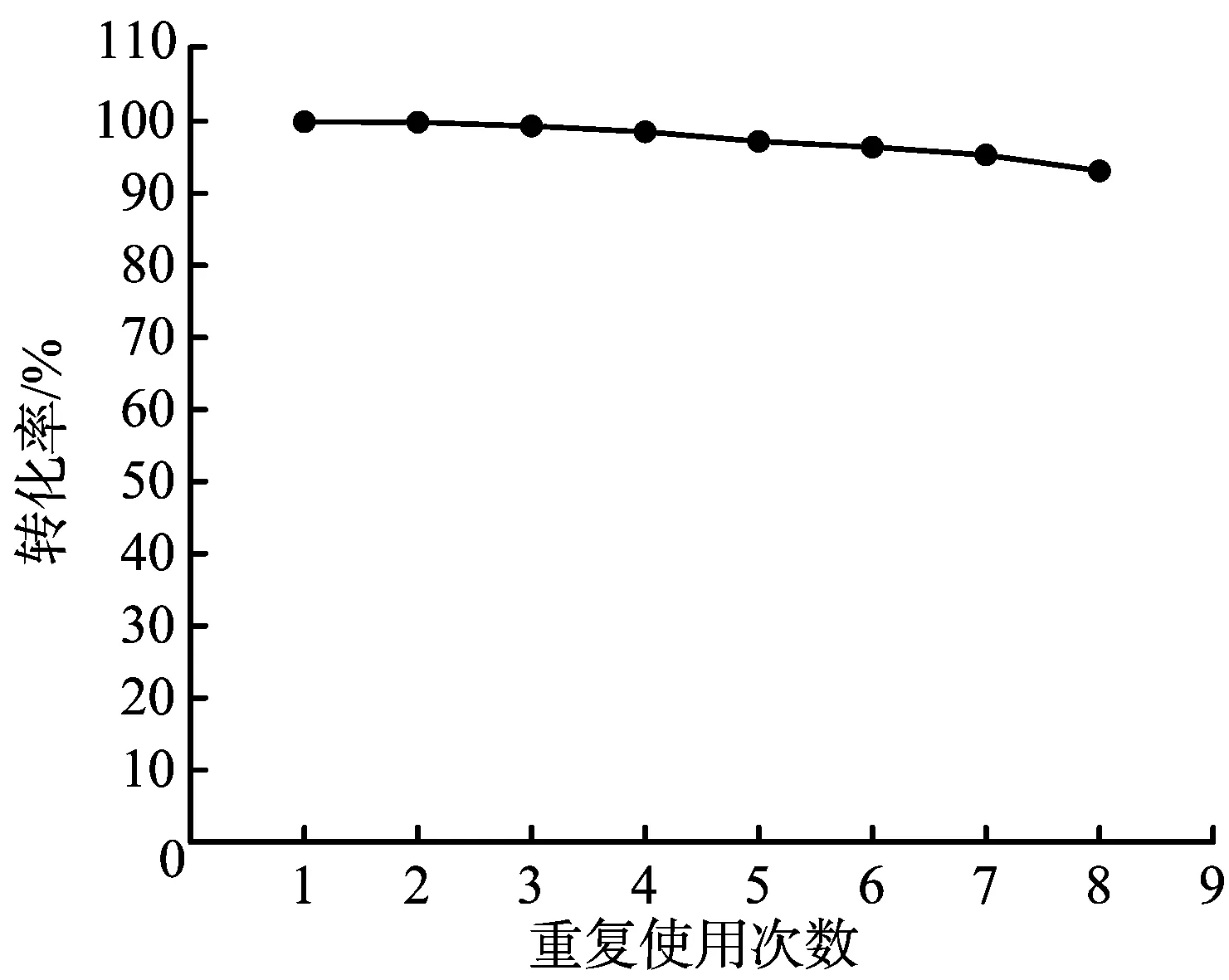

在反应温度为160 ℃,反应压力为4 MPa,催化剂与原料质量比为0.15的条件下,考察了催化剂重复使用稳定性。每次反应后将反应液离心,得到催化剂固体,用异辛醇洗涤、离心,重复3次,将离心后催化剂重复使用。

由图4可知,按上述步骤重复8次后,该催化剂的反应活性无明显下降,DOP转化率降为90.2%,催化剂稳定性良好,具有良好的工业应用价值。

图4 催化剂重复使用次数对氢化反应的影响

2.5 催化剂SEM表征

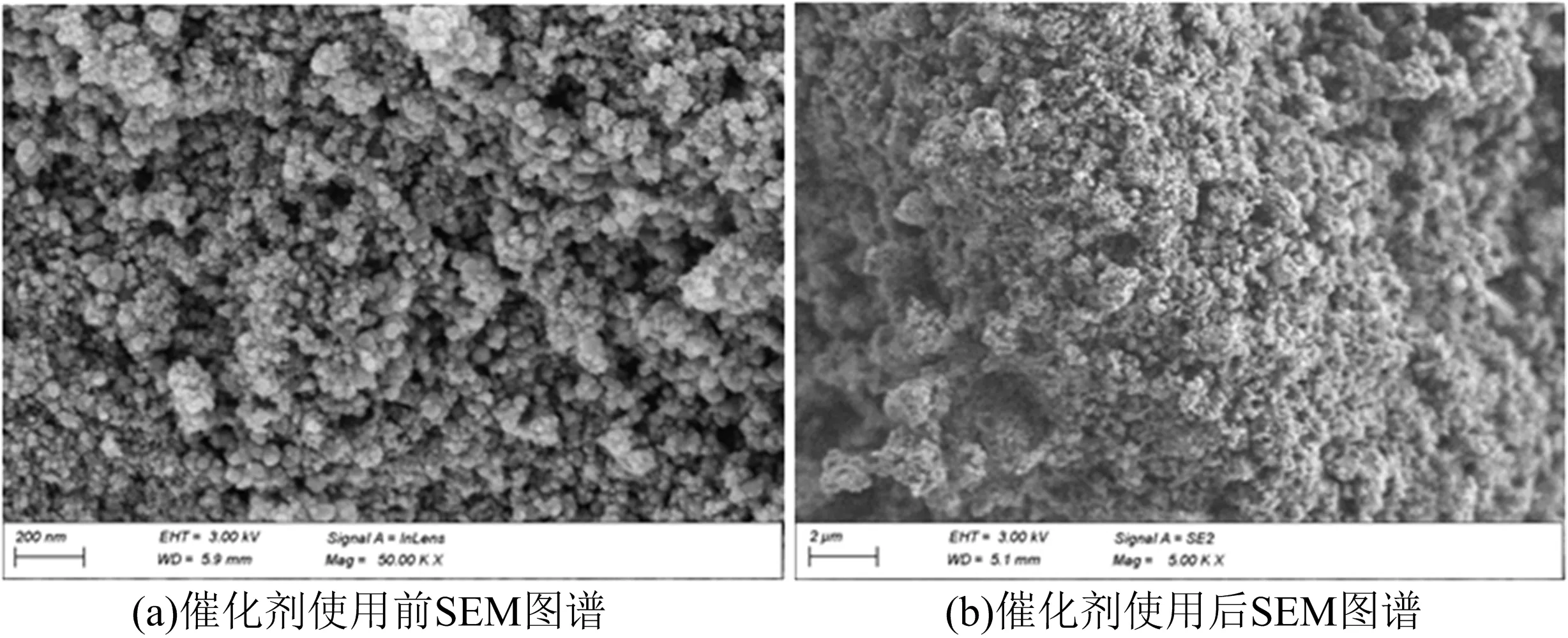

催化剂使用前后的SEM对比如图5所示。

图5 催化剂使用前后的SEM对比

从催化剂SEM图谱看出,催化剂使用前,催化剂表面镍纳米粒子粒径较小,分散均匀,形貌规整。随着催化剂重复使用次数的增加,催化剂表面出现镍活性金属颗粒团聚现象,导致催化活性中心减少,DOP原料转化率下降。

3 结论

①以自制镍基催化剂,考察得到该催化剂用于DOP氢化反应的最佳工艺条件:反应温度160 ℃,反应压力为 4 MPa,反应时间为 2 h,DOP的转化率为 99.8%。②对催化剂的稳定性进行了考察,结果发现重复使用8次后,转化率保持在90%以上,表明该催化剂具有较好的活性。③通过SEM表征发现,催化剂经过重复使用后,表面镍活性颗粒有轻微团聚现象,导致催化剂活性略微下降。