水泥-石灰石粉体系抗碳化效应研究*

逄建军,王镜尧,徐美清,汤建树(1.重庆富普新材料有限公司,重庆 400707;2.重庆绿色建筑材料工程技术研究中心,重庆 400707)

0 引言

自然界CO2在一定温湿度下与未水化的C3S和C2S及水化产物氢氧化钙和水化硅酸钙发生反应的过程为碳化过程[1]。该过程会加速钢筋锈蚀,不利混凝土耐久性[2]。碳化过程是复杂的化学反应过程,水泥水化产物各组分和孔径都会发生变化。早期浆体不密实,气体渗透快,则碳化快,而后期浆体密实后,碳化速度变成扩散控制[3]。因此浆体密实度和早期强度会直接影响混凝土碳化速度和深度[4]。同时孔隙溶液中K+和Na+会起催化作用并促进碳化进程[5]。在混凝土体系中,石灰石粉不仅具有微晶核效应来优化界面过渡区[6]且微量参与反应生成单碳水化铝酸钙[7]具有微膨胀效应,但会降低混凝土密实度,使其抗CO2、Cl-或SO42-侵蚀能力减弱。

基于此,探讨石灰石粉比表面积、矿物掺合料、早强剂、防水物质及CO2捕收剂对水泥-石灰石粉体系强度和碳化的影响,为提高水泥-石灰石粉混凝土体系抗碳化能力和促进石灰石粉高效利用奠定基础。

1 材料与方法

1.1 实验材料

富皇P·O42.5水泥,比表面积380m2/kg,3d和28d抗压强度分别为26.5MPa和50.5MPa;其化学组成见表1。

表1 水泥的化学成分分析 %

龙电II级粉煤灰,45 μm筛余19%,需水量比97%,7 d活性63%,28 d活性76%;钰宏S95矿粉,45 μm筛余2.5%,7d活性78%,28d活性98%;三远硅灰,SiO2含量94%,烧失量为4.5%。

硝酸铁(FN),AR,西陇化工;硝酸钙(CN),AR,西陇化工;防水石蜡乳液(FEP),工业级,拓达防水;一乙醇胺(MEA,99%),AR,西陇化工;三乙烯四胺(TETA,99%),AR,西陇化工;N-甲基二乙醇胺(NDEA,99%),AR,西陇化工。

1.2 不同比表面积石灰石粉的制备

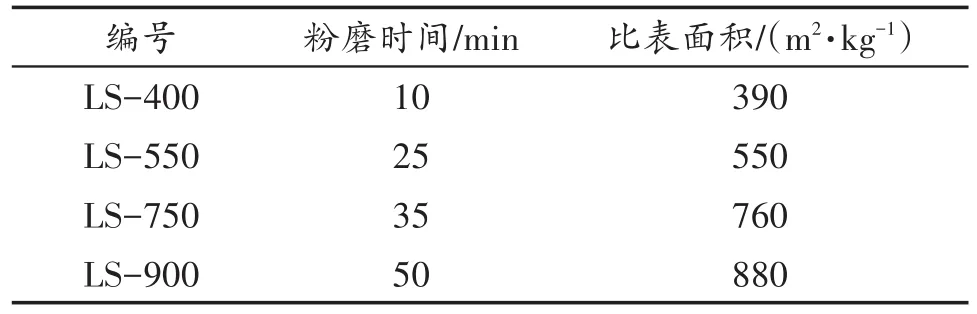

称量5 kg石灰石质砂,加入0.02%的三乙醇胺作为助磨剂,于Φ500mm×500mm标准水泥试验磨中粉磨不同时间,甩料时间为3min。出料为不同比表面积石灰石粉过0.6mm标准筛。粉磨时间与比表面积的关系见表2。

表2 粉磨时间与比表面积的关系

1.3 性能测试方法

混凝土强度测定:标养条件下,测试混凝土7d和28d抗压强度。其中C30混凝土配合比为:胶材∶砂∶石∶水=390∶815∶994∶165。依据 GB/T 50081—2002《普通混凝土力学性能试验方法标准》,制备100 mm×100 mm×100 mm的立方体试件。

混凝土碳化深度测试:依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》中碳化试验的要求进行测试。试块标准养护26d后取出于60℃下烘48h,烘干后留面石蜡密封进行7d碳化实验。

1.4 混凝土配合比

实验考虑不同比表面积石灰石粉体系、硅灰、矿粉和粉煤灰等掺合料体系及不同外加剂对混凝土强度和碳化深度的影响。其中体系混凝土配合比设计及编号见表3。

表3 混凝土配合比 kg/m3

2 实验结果与讨论

2.1 不同比表面积石灰石粉的影响

不同比表面积石灰石粉对水泥-石灰石粉混凝土体系28d抗压强度和7d快速碳化深度的影响由图1所示。由图1可知,随石灰石粉替代水泥比例增加,抗压强度逐渐降低,碳化深度逐渐增加。当石灰石粉替代比例为40%时,随石灰石粉比表面积的增加:抗压强度先增加后降低,碳化深度先降低后增加,当石灰石粉比表面积为750m2/kg时,抗压强度达37 MPa,碳化深度为14 mm,比掺比表为400 m2/kg的石灰石粉(1~2)强度高4MPa,碳化深度降低9 mm。

图1 不同石灰石粉对混凝土强度和碳化深度的影响

适度提高石灰石粉比表面积能提高混凝土抗压强度并降低碳化深度,可能与高比表面积物质的填充密实作用有关,但碳化深度依然较深,可能是混凝土密实度依然不够所致。

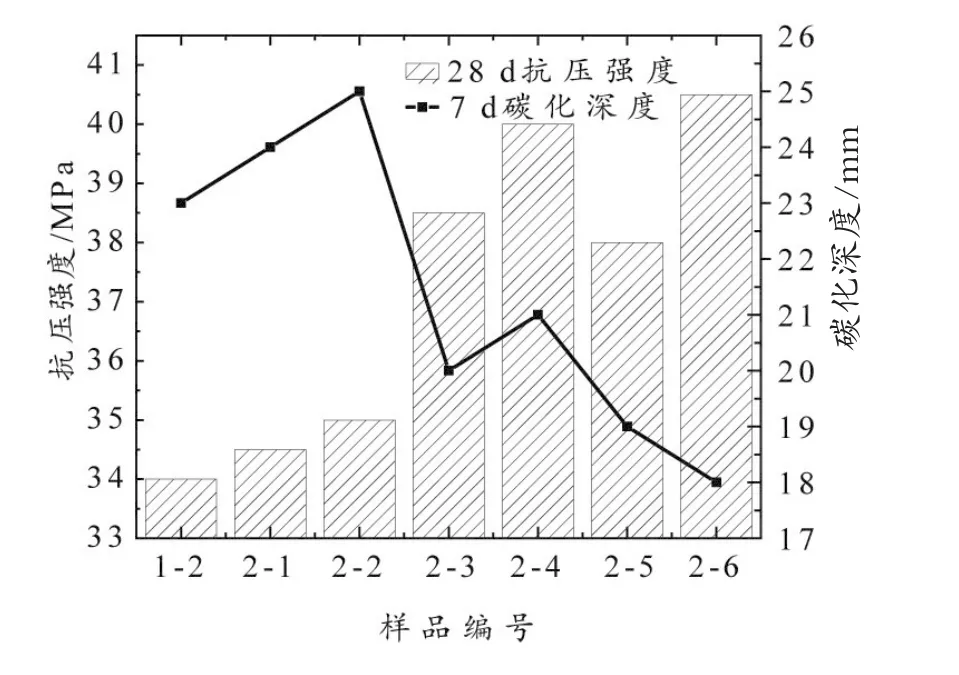

2.2 不同矿物掺合料的影响

以1-2为基准,分别采用粉煤灰、矿粉和硅灰三种矿物掺合料替代石灰石粉,探讨其对28d抗压强度和7d快速碳化深度的影响,其结果由图2所示。由图2可知,矿物掺合料种类和掺量对混凝土强度和碳化影响不同,硅灰和矿粉可有效提高抗压强度并适度降低碳化深度,粉煤灰掺入会增加碳化深度,当硅灰替代20kg时,28d抗压强度为40MPa,比基准提高6 MPa,碳化深度为18 mm,比基准降低5mm。矿物掺合料的潜在火山灰活性会消耗部分氢氧化钙,使体系碱性降低,更易碳化,但矿粉和硅灰能适度降低碳化与其比表面积较高体系密实度高有关[8]。

图2 不同矿物掺合料对混凝土强度和碳化深度的影响

2.3 不同无机早强剂的影响

以1-2为基准,探讨不同无机早强剂(硝酸钙和硝酸铁)及掺量(0.3%、0.5%和0.8%)对其对28d抗压强度和7 d快速碳化深度的影响,结果由图3所示。由图3可知,随硝酸铁用量的增加,28 d抗压强度适度增加,碳化深度降低明显,掺量为0.8%时,碳化深度为13 mm,比空白降低11 mm;随硝酸钙掺量的增加,混凝土28 d强度呈降低趋势,碳化深度逐渐增加。引入铁离子后体系碳化深度降低可能是铁离子通过形成氢氧化铁凝胶堵塞气孔并优化界面薄弱区[9]来实现适度增加混凝土密实度。

图3 不同无机物对混凝土强度和碳化深度的影响

2.4 防水石蜡乳液的影响

以1-2为基准,探讨防水物质的用量(0.1%、0.3%、0.5%和0.8%)对其28 d抗压强度和7d快速碳化深度的影响,其结果见图4。由图4可知,随防水石蜡乳液掺量的增加,混凝土28d抗压强度逐渐降低,7d碳化深度呈先降低后增加趋势,掺量为0.3%时,碳化深度最低,达11 mm,比空白降低12 mm。体系加入防水性物质后混凝土强度会降低,但会适度增加混凝土抗碳化性能。掺入较多防水物质后碳化深度增加可能与混凝土强度降低严重有关。

图4 防水石蜡乳液对混凝土强度和碳化深度的影响

2.5 二氧化碳捕收剂的影响

根据文献[10],将MEA、NDEA和TETA按质量比1∶2∶0.2混合即为二氧化碳捕收剂(CH)。以1-2为基础,探讨捕收剂掺量(0.01%、0.03%、0.05%和0.08%)对其28d抗压强度和7d快速碳化深度的影响,其结果见图5。由图5可知,随碳补收剂掺量的增加,混凝土28d强度逐渐降低,碳化深度先降低后增加,当掺量为0.05%时,碳化深度最低达11 mm,比空白降低12mm,掺入较多捕收剂后碳化深度增加可能与超掺后,凝结时间延长,强度降低严重所致。

图5 碳捕收剂对混凝土强度和碳化深度的影响

3 结论

对于水泥-石灰石粉混凝土体系,随石灰石粉替代水泥比例增加,混凝土强度和抗碳化性能逐渐降低。当石灰石粉替代水泥比例为40%时,混凝土强度方面:硅灰替代20 kg石灰石粉时强度达最高,为40MPa,比空白高6MPa,高比表面积(750m2/kg)石灰石粉次之,为37MPa,比空白高4MPa,防水物质和过量硝酸钙会影响混凝土强度;混凝土抗碳化方面:掺入0.3%防水石蜡乳液可使体系碳化深度降至最低,达11mm,比空白降低13mm,掺入0.8%硝酸铁次之,碳化深度为13mm,比空白降低11mm,矿物掺合料替代石灰石粉不会有效降低碳化深度。

适度引入铁离子、防水组分或较高比表面积石灰石粉来增加体系密实度和防水性能可提高水泥-石灰石粉体系混凝土抗碳化性能。