上隅角传感器随架移动自调式吊挂装置设计

张晓东, 刘智敏, 甘 涛, 王玺淦, 刘 柱

(晋能控股煤业集团挖金湾煤业有限公司, 山西 大同 037042)

引言

现阶段,国家一直在推进煤炭安全、高效、智能、绿色开采,这也对煤矿配套装备的技术革新、自动化转型提出了新的要求[1],而瓦斯和一氧化碳是井工煤矿主要监测管理的有害气体,也是安全生产管理的重中之重。综采面上隅角传感器主要有瓦斯传感器和一氧化碳传感器,其吊挂是否符合标准、是否能够实时监测有害气体的含量,严重影响着工作人员安全及矿井安全。传感器随着工作面推进一刀必须重新吊挂一次,因而难以实时符合吊挂标准,需经多次挪移来调节距顺槽顶板和工作面下帮的距离以满足吊挂要求。为了降低工人劳动强度、减少挪移调整次数、提高吊挂效率和工作面现场标准化管理水平,随架移动液压自调式吊挂装置是一种较好的吊挂方式。目前,综采工作面上隅角传感器吊挂方式以人工吊挂或吊链式升降为主,实际使用中均需操作人员站于尾端头支架与工作面下帮空顶区域进行操作,给操作人员的安全性带来了一定的隐患,达不到理想的效果。通过总结研究综采面尾端头架侧护板结构形式和其距工作面下帮“高频”距离,综合安全对比分析,提出一种全新的上隅角多台传感器随架移动液压自调式吊挂装置。因尾端头支架配有液压操作阀,可通过液压提供动力实现装置构件的垂直升降和水平移动,于是利用液压控制技术[2]研究设计了综采面上隅角多台传感器随架移动液压自调式吊挂装置。可通过控制液压操作手把来控制装置构件的垂直旋转升降和水平推移,来调节距下帮煤壁的距离,实现随架移动液压自调,实时保持符合吊挂标准的要求。

1 随架移动液压自调式吊挂装置的设计思路

1.1 设计目标

结合8108 综采面尾端头架距下帮煤壁“高频”距离,以小巧轻便、美观可靠、便于安装拆除为目标设计吊挂装置。在升降千斤顶完全收缩后实现传感器下降,避免随架移动时传感器被巷道顶板原有锚杆、锚索等坚硬物损坏,通过固定基座用高强度螺栓与尾端头支架侧板固定,固定时保证传感器距切顶线顶板距离始终不超过300 mm,实现随工作面推进传感器随架动态移动;在升降千斤顶完全伸出后满足传感器放置架与水平推移千斤顶铰接孔中心位于统一水平面内,通过水平推移千斤顶的伸缩来调节传感器距工作面下帮煤壁的距离,使上隅角传感器能够实时满足吊挂标准(距顶板不超过300 mm,距帮不小于200 mm、不超过800 mm),同时要求放置架在升降千斤顶完全收缩后于水平固定架成90°夹角,以此来减小装置整体长度,避免在综采面尾端头架与下帮间距减小时拉架过程中传感器与装置被下帮煤壁扳损挂坏,从而实现传感器吊挂的标准化、自动化,达到设计目的。

1.2 设计原理

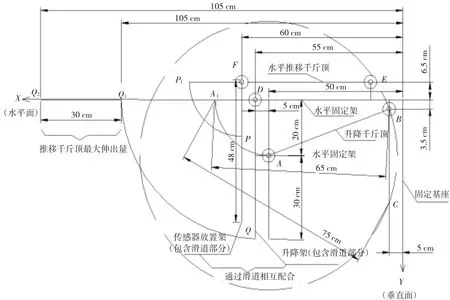

选用长度为48 cm、最大伸缩量为30 cm 的液压千斤顶,以水平方向为X 轴,以垂直方向为Y 轴;为实现装置在垂直面升降时动力充足,在满足铰接强度要求的前提下设计升降千斤顶距固定基座5 cm,与升降架连接的铰接耳高5 cm、距水平固定架20 cm,以此处(A)为圆心,以48 cm 为半径画圆,与升降千斤顶固定端铰接耳所在垂直面相较于B、C 点;当升降千斤顶动作,A点以20 cm 半径向上旋转至A1点,测量A1B、A1C 距离分别为65 cm 和75 cm(大于68 cm,不符合设计要求,舍去),选择B 点为升降千斤顶固定铰接耳位置。而水平推移千斤顶最理想状态为F 处铰接圆与水平固定架和升降架的铰接圆在垂直方向上相切,避免装置动作时发生“咬接”现象,来确定E 点、F 点,各铰接位置确定后得出整个装置动作后在水平方向上最短长度为105cm,最长为135cm。设计原理如图1 所示。

图1 液压自调式吊挂装置设计原理图

2 随架移动液压自调式吊挂装置组成

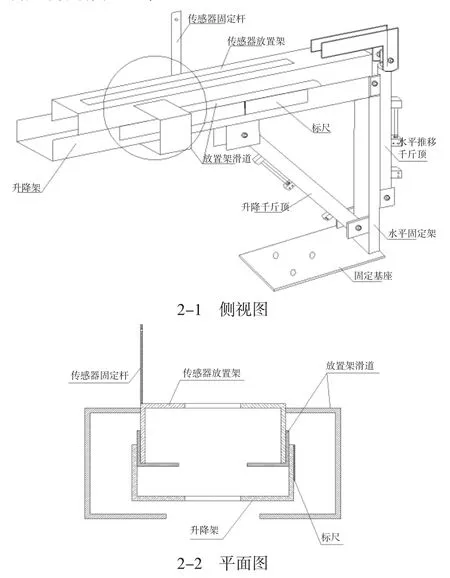

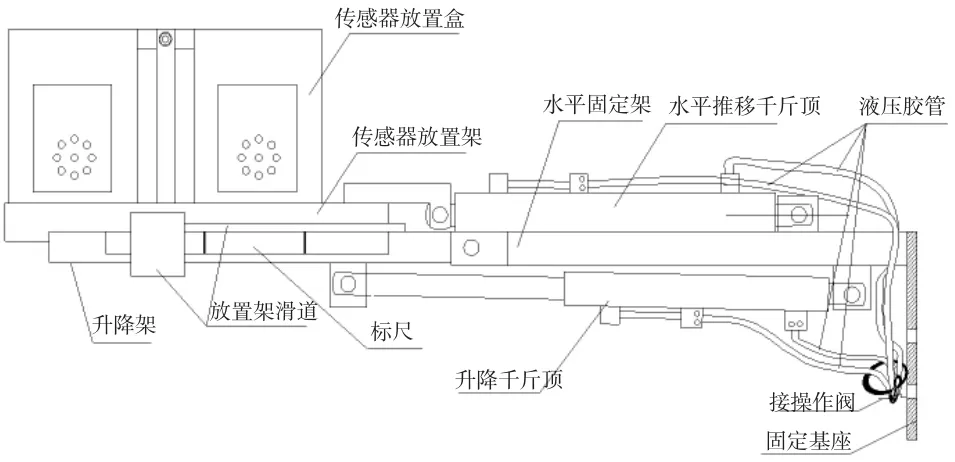

该装置由固定基座、升降千斤顶、水平推移千斤顶、水平固定架、升降架、传感器放置架、放置架滑道、标尺八部分组成,装置整体长70~135cm、高85cm、质量35 kg,且该装置升降千斤顶收缩(带动升降架在垂直面内向下旋转90°)和推移千斤顶完全收缩后可满足水平固定架与升降架成90°夹角,达到设计美观要求。随架移动液压自调式吊挂装置如图2所示,工作原理如图3 所示。

图2 随架移动液压自调式吊挂装置

图3 随架移动液压自调式吊挂装置工作原理

固定基座:用300 mm×200 mm 的16 号钢板制作,在基座对角线相交处掏一个Φ30 mm 圆孔,以此为圆心,以6 cm 为半径画圆,与对角线相交处分别掏Φ30 mm 圆孔,圆孔整体呈“三角形”稳定结构,实现装置与端头支架侧护板的固定。

水平固定架:用长55 cm 的12 号槽钢制作,一端与固定基座顶端焊接,另一端掏Φ20 mm 孔用于与升降架铰接,并用10 号钢板拉筋提高铰接处强度。

升降架:用长为50 cm 的10 号槽钢制作,一端掏Φ20 mm 孔用于与水平固定架铰接,并在槽内掏45 cm×3.5 cm 的信号线穿孔。

放置架:用长40 cm 的8 号槽钢制作,并在槽内掏35 cm×3.5 cm 的信号线穿孔,铰接端与水平推移千斤顶铰接。

放置架滑道:用4 根5 cm 长5 号角铁在放置架两侧对称焊接成“⊂”“⊃”型结构,并用2 根30 cm长3 号角铁焊接在升降架槽内,相互配合实现支撑滑动和锁紧滑动。

标尺:由30 cm 长3 号扁铁焊接在升降架上,每隔10 cm 用焊条点焊刻度。

铰接耳:铰接耳均用10 号钢板制作,满足升降千斤顶、水平推移千斤顶固定端固定牢固的要求,升降千斤顶行程端铰接耳增大内腔宽度允许千斤顶可以在外缸直径范围内垂直方向上旋转。水平推移千斤顶固定端铰接耳与固定基座之间拉筋增加强度,满足瞬间推力要求。

3 随架移动液压自调式吊挂装置操作步骤、技术要求及适用范围

3.1 操作步骤

收缩装置水平推移千斤顶→收缩装置升降千斤顶→降端头架→拉端头架→升端头架→伸装置升降千斤顶至升降架水平→伸水平推移千斤顶调节传感器至距帮距离满足要求。

3.2 技术要求

因装置整体与尾端头架固定时已考虑距顶板切顶线距离不超过300 mm,故在使用过程中始终不用考虑此项吊挂要求,只需调节水平推移千斤顶使传感器距工作面下帮煤壁距离符合吊挂标准即可。标尺以图3 中水平推移千斤顶与放置架“┐”型铰接耳焊接最右端位置为参照点,黑色竖条间距为10 cm,当传感器从一个黑色刻度移动到另一个黑色刻度,则传感器在水平面内移动10 cm,以此调节传感器距下帮煤壁的距离,同时标尺易于观察,方便操作人员掌握所需调节的的水平距离。操作时需严格按照上述操作步骤执行,以免传感器和装置损坏。

3.3 适用范围

该装置适用于端头架侧护板距工作面下帮煤壁距离为1.25~2.15 m,顶板较好的综采工作面。

4 工业性试验

2021 年7 月综采面上隅角多台传感器随架移动液压自调式吊挂装置设计制作完成后,在石炭二叠系山4 号层8108 综采面开展工业性试验,随着综采面从35 m 推进至375 m,日进度4.8 m,经观察和现场工作人员反映,上隅角多台传感器吊挂装置完成传感器吊挂仅需10 s 左右,且现场标准化管理水平和吊挂标准得到了有效提升,且操作人员始终在液压支架支护范围内完成吊挂,完全避免了操作人员置于空顶区域多次挪移吊挂,具有明显的安全优势,装置原理、功能及可靠性得到了充分验证。

5 结论

1)随架移动液压自调式吊挂装置针对综采工作面上隅角多台传感器随工作面的推进需人工吊挂、挪移频繁,难以实时满足吊挂标准等实际问题,以提高吊挂效率、标准和消除吊挂人员安全风险为目标而研究设计,以较低成本实现了综采面上隅角多台传感器吊挂的标准化自动化改造升级,提供了切实合理的自动化转型方案。

2)该装置所有动作均由液压操作手把控制,均采用液压缸极限位置定位,操作简单,吊挂过程仅需10 s 左右,吊挂效率高,吊挂标准高。

3)该装置与尾端头支架采用螺栓固定,在遇顶板破碎或装置构件损坏时方便更换,且各构件制作原料来源广泛、易于制作,且重复利用率高、整体美观、安装方便、易于拆卸,具有较强的实用性。

4)吊挂装置随综采面推进每移动吊挂一次传感器可约节省15 min,综采单工按500 元计算,可年节约人工成本约103 人,约51500 元,设计材料成本消耗1035 元,一套装置可多个工作面重复使用,预估使用寿命为10 年,可创效近52 万元。

5)在8108 综采面工业性试验表明,本装置操作简单,能有效改善吊挂人员的操作安全性,减轻工人的劳动强度,提高综采面上隅角传感器吊挂自动化水平和现场管理质量,实现传感器吊挂动态达标,对矿井安全监测监控系统[3]和综采工作面标准化水平的提升具有显著效果,综采面综合效率也得到了一定程度的提高。