乌弄龙水电站大坝混凝土拌合系统工艺设计与布置优化

袁强强

(中国水利水电第七工程局有限公司,成都,610213)

1 工程简况

乌弄龙水电站大坝混凝土拌合系统位于乌弄龙村弃渣场平整场地,距下游倮打塘砂石加工系统约7.5km,包括设备采购和安装以及附属土建工程。混凝土拌合系统生产混凝土总量约116万m3,高峰月浇筑强度为7.25万m3,预冷混凝土设计生产能力为218m3/h。制冷系统容量为600万kcal/h,其中预冷常态混凝土出机口温度12℃设计,预冷碾压混凝土出机口温度13℃设计[1]。

2 系统工艺布置

2.1 系统工艺设计说明

拌合系统布置在1830平台、1837平台和1857平台,主要由拌合楼、混凝土骨料储运系统、胶凝材料储运系统、压缩空气系统、外加剂储运系统、制冷系统、二次筛分车间、供排水及废水处理系统、电气系统等子系统组成。工艺流程如下:

混凝土骨料从倮打塘砂石加工系统装车称量后,经自卸汽车运输至拌合系统的成品骨料受料仓,然后经胶带机运输至混凝土骨料罐堆存,料罐分别设置碾压砂仓、常态砂仓、中石仓、小石仓、大石仓。系统生产时,细骨料由胶带机直接运输至拌合楼储存和使用;混凝土粗骨料通过骨料罐下部的廊道,经给料机给料至胶带机,然后运输至二次筛分车间进行冲洗、分级、脱水,重新分级后的各级配粗骨料经胶带机运输至制冷系统的一次风冷料仓,在其中经过一段时间的冷风降温后,胶带机运输至拌合楼顶部的骨料仓分别堆存使用,同时拌合楼上的冷风机对粗骨料再次风冷。一次风冷料仓及拌合楼上二次风冷由制冷车间提供冷源。制冷车间同时为拌合楼生产提供3℃拌合冷水。

外加剂储运系统主要由外加剂车间及相应管路构成,可同时备制储存和输送3种外加剂至拌合楼以供生产混凝土使用。

胶凝材料储运系统由3个1500t水泥罐、3个1000t掺合料罐及相关风、灰管路构成,负责胶凝材料的卸车、储存和输送上楼使用。使用的高压空气由压缩空气系统提供。拌合系统生产中产生的废水处理后全部回用。

(1)拌合楼:采用两座HL320-2S4500L强制式拌合楼,单台铭牌产量为320m3/h,预冷混凝土约为240m3/h。

(2)混凝土骨料储运系统:骨料运输采用自卸车公路运输;骨料进料设置受料坑3个;骨料储存采用3个直径φ16m、高20m的粗骨料罐,2个直径φ16m、高20m的细骨料罐,每个罐的容积约4000m3,骨料罐采用钢筋混凝土结构设计;一次风冷料仓含6个仓,分别储存大石、中石和小石,单个料仓断面为4m×6m,冷却区高度为4m,冷却层储量约为140m3,冷却层总储量约为840m3;骨料上楼均采用胶带机运输,胶带机22条,长1223m。

(3)胶凝材料储运系统:混凝土生产所需水泥、掺合料(粉煤灰)储量应保证混凝土连续浇筑所需用量,系统布置3座1500t水泥罐和3座1000t掺合料(煤灰)罐,满足10d的储量要求。水泥煤灰罐采用利浦筒仓的结构形式,采用钢结构的柱子支撑,罐体为铝卷板结构。

(4)制冷系统:制冷系统配置装机容量600×104kcal/h(标准工况)。其中,一次风冷350×104kcal/h(标准工况);二次风冷200×104kcal/h(标准工况);制冷水50×104kcal/h(标准工况)[2]。冷水生产能力40m3/h,提供5℃~2℃低温水。设置一次风冷车间和二次风冷车间,建筑面积分别为22m×14m和20m×14m。根据混凝土的降温曲线,混凝土预冷措施采取“骨料地面一次风冷+搅拌楼料仓二次风冷+低温拌合水”的工艺,满足预冷常态混凝土出机口温度12℃、预冷碾压混凝土出机口温度13℃设计要求。

(5)二次筛分冲洗系统及配套废水处理系统:二次筛分设备布置于骨料罐与一次风冷车间之间,对骨料进行逊径处理,骨料经装车、运输、卸料储存后,使用时不存在破碎、裹粉的现象;利用二次筛分进行再次分级、脱水、去粉,保证进入一次风冷料仓的骨料级配合格、干净清洁。配置2座3YKR3060圆振动筛和筛子底部设置2台FC-15的洗砂机。

按骨料二次筛分冲洗用水量,计入损耗系数,确定废水处理规模为160m3/h,骨料冲洗脱水后带走的水量约650×1.5%=10t/h,产生的废水约150t/h,采用“机械处理+辐流沉淀池+压滤”的废水处理工艺进行处理。混凝土骨料分级、冲洗产生的废水,首先进入筛子下方的螺旋分级机,将其中的粗颗粒回收,通过胶带机运输至钢结构弃渣仓堆存,并定时采用自卸汽车装运至渣场。螺旋分级机中的废水加药后自流至辐流沉淀池,辐流沉淀池沉淀后的清水进入回收水池进行回收利用,主要用于骨料的冲洗。辐流沉淀池底部的泥浆经渣浆泵抽至压滤车间进行压滤,压滤后的弃渣运至指定渣场。

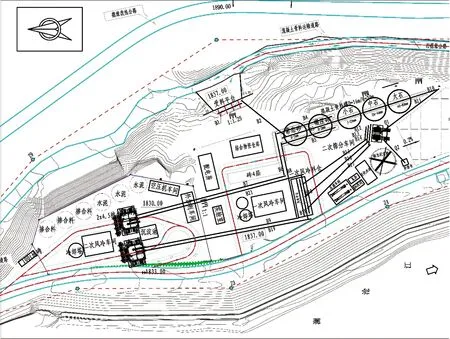

2.2 系统布置

整个系统布置根据地势分平台布置,其中1857m平台主要为混凝土骨料运输车辆的倒车、卸料和受料,倒车平台长约30m,宽约16m,满足多台自卸汽车倒车、回转的要求。受料平台的受料仓、共3个。1837m平台主要布置混凝土骨料罐、二次筛分车间、配电房、一次风冷车间、一次风冷料仓、废水处理系统的压滤车间、辐流沉淀池、回收水池、泵房、实验室等。1830m平台主要布置2座拌合楼、空压机车间、二次风冷车间、胶凝材料罐6个、外加剂车间、沉淀池及地磅等。混凝土拌合系统平面布置详见图1。

图1 混凝土拌合系统平面布置

3 系统优化

3.1 系统优化原则

(1)系统布置应充分考虑地质地形条件,结合系统布置格局,依据主要子系统的功能,合理统筹布置,使系统运行安全、功能适用、经济合理、维护管理方便[2-3]。

(2)以拌合楼为中心兼顾两头,主要设施的布置围绕拌合楼展开,既考虑与砂石骨料胶带机运输的衔接,也考虑汽车运输混凝土出车道路的衔接。

(3)布置紧凑合理,简化系统设施。

(4)顺工艺流程布置设施,缩短布置的流程线路;附属设施与相应的车间就近布置,充分利用场地。

(5)场内道路利于施工建设,便于运行管理。

(6)优化后不影响系统的产能和生产强度,并且保证混凝土的质量要求。

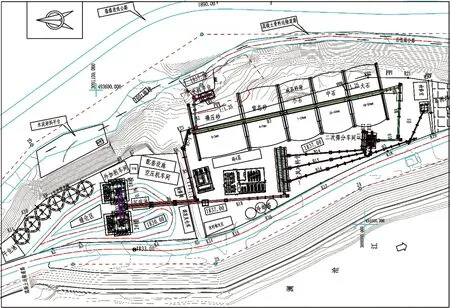

3.2 优化方案的实施

根据实际地形和详细勘察,策划多种方案对比,选定最优可行方案。1857m平台主要为混凝土骨料运输车辆的倒车、卸料和受料,倒车平台长约30m,宽约16m,满足多台自卸汽车倒车、回转的要求。受料平台的受料仓共2个,并且该平台上布置地磅、水泥罐车卸料平台。1837m平台主要布置成品料场、二次筛分车间、配电房、制冷车间、一次风冷料仓等。1830m平台主要布置2座拌合楼、空压机车间、外加剂车间、6个胶凝材料罐及沉淀池等。混凝土拌合系统平面布置优化详见图2。

图2 混凝土拌合系统平面布置优化

与原布置方案对比,主要作了以下优化调整:

(1)优化拌合楼配置

在保证拌合系统满足生产能力的情况下,充分利用公司现有闲置设备,拌合楼配置改为2座旧的2×6m3强制式搅拌楼,拌合楼型号为HL360-2S6000L,铭牌生产能力360m3/h,温控混凝土生产能力270m3/h。经调整后,满足生产能力,同时减少了系统建设投资。

(2)受料坑优化

考虑受料坑布置设计及实际情况,在保证系统砂石骨料正常进料,同时又互为备用的受料坑,由原来三组钢筋混凝土结构的受料坑改为两组。经调整后,加快了施工进度,减少了投资。

(3)成品骨料仓优化

保证高峰期使用的情况下,将施工难度很大的骨料罐改为简单施工的成品料场。考虑粗骨料需要一次风冷,细骨料可直接上拌合楼,将粗细骨料的料仓分开设置。料场堆高15m,大石、中石、小石骨料堆长25m,细骨料常态砂堆长30m,细骨料碾压砂堆长40m,中间分别用6m的挡墙隔离。其中粗骨料3个料仓,一个料仓的活容积约3000m3,容积可满足高峰期2d的使用。细骨料仓2个,常态砂活容积约3000m3,碾压砂活容积约4100m3,容积可满足高峰期3d的使用。

砂石骨料储存活容积为16000m3,死容积为40000m3,采用堆料场形式对系统运行具有更好的保障性。

成品料场砂堆上部设置雨篷,料场设置成中间高,四周低,以利于排水,周边设置排水沟,经排水系统汇集引入拌合楼两级沉淀池进行处理。大石料仓设置缓降器,尽量避免逊径超标。

优化后,成品料场储存能力大大地提高,有利于运行期间储存备料,减少建安期间的土建工程量和施工难度,缩短了施工进度,降低了施工期间的安全风险,减少了建安投资。

(4)上楼胶带机的优化

原方案中强制式拌合楼的骨料上料采用2条胶带机,粗细骨料分开运输,优化后粗细骨料分别采用单胶带机上楼,2座拌合楼共用胶带机。经调整后,胶带机优化了2条,减少设备投资,经后期运行验证,满足生产要求。

(5)胶凝材料储运系统优化

水泥煤灰罐采用钢结构的柱子支撑,罐体为铝卷板结构。

筒仓结构形式的胶凝材料罐安装方便、美观,但造价高,为充分利用公司现有设备,在满足储存能力和生产供应能力的情况下,胶凝材料罐改为传统式的瓦片状金属结构罐,减少建安设备投资成本。

罐体设计参数为:直径10m、高14.57m(带锥体部分高度为20.66m),单个罐理论重量48.46t。罐体分1个锥斗(6.1m高)、5层罐身(每层2.54m高)、1个罐顶(1.82m高)。每层由5块相同的瓦片状金属结构单元组成,罐体单元之间全部采用螺栓连接方式组装成形,其基础均为钢筋混凝土结构。

(6)优化制冷系统布置

制冷系统原设计方案由一次风冷车间与二次风冷车间组成,二次风冷车间布置在1830m平台,正处于两座拌合楼出车道中间,考虑氨属于重大危险源,加之现场布置场地紧张,优化合并一次风冷车间与二次风冷车间,并布置在1837m平台(原一次风冷车间位置),制冷车间采用砖混结构,建筑面积30m×18m。优化后,使得1830m平台比较宽敞,有利于提高现场文明施工及氨系统安全运行保障性,同时减少了1个车间的运行人员,减少了房建面积。

(7)二次筛分冲洗系统及配套废水处理系统优化

由于1837m平台场地狭小,综合考虑业主提供的成品骨料为干法生产,拌合系统进行二次冲洗意义不大,在业主同意下,取消二次筛分冲洗系统,采用干筛。随着二次冲洗的取消,同时配套的废水处理系统也随之取消,解决了污水处理系统这套烦琐工艺。这样,1837m平台场地相对宽余,有利于其他设施的布置,同时加快施工进度,节约了建设投资和运行成本。

3.3 优化成果

根据混凝土拌合系统工艺流程和实施阶段提供的实际地形条件,在满足系统功能和产能的情况下,对系统工艺与场地布置进行优化,最终实施阶段方案同勘测设计阶段比较,具有以下优点:

(1)有利于系统建设进度。通过对系统布置及工艺的调整优化,避免了混凝土系统内各子系统的建安施工及运行干扰,加快了系统的建设进度,保证了前方主体工程混凝土的供应[2]。

(2)取得了较好的效益。分析研究系统布置,优化调整工艺设计,减少设备投入,减少建设期的土建工程量,减少运行期的运行费用,加快了系统的建设速度,为前方主体工程打下了坚实的基础,取得了较好的施工效益、经济效益和社会效益。

4 结语

乌弄龙水电站大坝混凝土拌合系统于2016年9月投产运行,2018年8月成合同工程量116万m3混凝土的生产,为保证首台机组发电打下了坚实的基础。系统建设最大程度利用地形优势,合理规划场地和优化设计,既满足了系统的运行功能要求,又降低了运行成本,方便运行管理,对其他水电工程中借鉴应用具有较大的积极意义。