装配式混凝土结构建筑增量成本控制研究

曹家玮,王建平,张丰川,陈兵,祁生旺

(1.甘肃天水绿色装配式建筑产业发展有限公司,甘肃 天水 741099;2.甘肃建投科技研发有限公司,甘肃 兰州 730050)

1 概述

通过查询《住建部2019 装配式建筑行业发展报告》中有关数据得出2017—2020 年装配式建筑数据,并根据其增长趋势推出2021—2025 年装配式建筑有关预测数据,如图1 所示。从图1 能够看出装配式混凝土结构建筑依然是装配式建筑领域发展的主流结构。

图1 全国装配式混凝土建筑面积统计及预测

与传统现浇建筑相比,装配式混凝土结构建筑具有现场湿作业少、扬尘少、人工成本低、资源与能源节约、生产效率高、安全事故发生概率低、施工质量提高、工期缩短等优势,是我国新型建筑工业化发展方向。虽然装配式混凝土结构建筑具有诸多的优势,但我们国家的装配式混凝土结构建筑依然处在初级发展阶段,装配式混凝土结构建筑发展缓慢,其主要原因在于技术方面的不成熟以及建造成本相较于传统建筑高,不同地区受限于装配式建筑整体发展水平的影响,其增量成本可能更高。

基于此,通过装配式混凝土结构建筑与传统现浇建筑各分项成本的对比分析,找出装配式混凝土建筑成本增加的关键因素,给出其控制策略,以期为装配式混凝土结构建筑成本的控制提供一些参考,助推装配式混凝土结构建筑的发展。

2 增量成本构成分析

装配式混凝土结构建筑的成本远高于传统现浇建筑的成本,已经严重制约着装配式混凝土结构建筑的发展,建设单位不会主动的选择装配式混凝土结构建筑,目前的推广一直处在政府主导及强制性推行的背景下。通过查阅有关文献资料及走访调研部分装配式混凝土结构建筑项目,得出导致装配式混凝土结构建筑成本增加的因素有多个方面,因素之间也相互影响。

2.1 与现浇建筑的差异性

装配式混凝土结构建筑在设计、生产、施工及管理上与传统现浇建筑有着很大的不同,改变了传统现浇建筑的建造方式及流程[2],具体见表1。

表1 装配式混凝土建筑与现浇建筑的主要差异

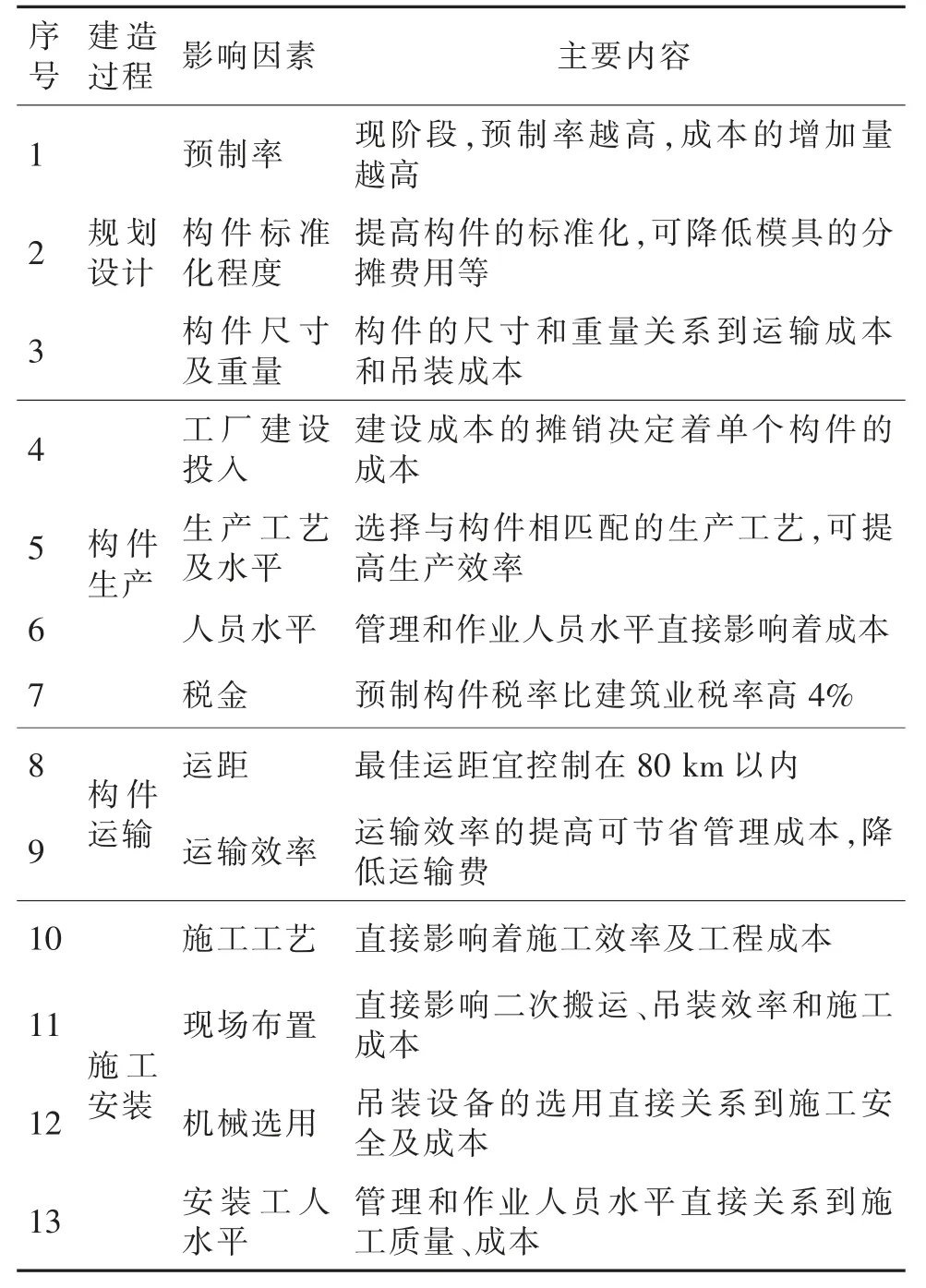

2.2 建造过程成本影响因素分析

装配式混凝土结构建筑的建造过程主要包含规划设计、构件生产、构件运输及施工安装4 个阶段,通过分析各阶段的影响因素,从而找出影响装配式混凝土结构建筑整个建造过程成本增长的主要因素,并分析各因素对成本的影响范围及力度,见表2。

表2 装配式混凝土结构建筑成本影响因素

2.3 装配式混凝土建筑增量成本分析

装配率是目前衡量建筑装配化程度的主要指标,是确定一个建筑是否是装配式建筑的综合评价指标,装配率对装配式建筑的人、材、机、管理费、税金、利润等均产生影响,从而影响装配式建筑的整体成本大小。通过查阅大量文献资料,结合住建部发布的《装配式建筑工程消耗量定额》(征求意见稿),在现阶段随着装配率的提高,相应的装配式混凝土建筑总成本也会随之提高[3],各分项指标增长情况见表3。

表3 某装配式混凝土结构高层住宅不同装配率下成本对比(单位:元/m2)

3 增量成本控制现状

3.1 政策标准方面

我国装配式混凝土结构建筑还处在起步阶段,有关的引导、支持性政策作用有限,加之预制构件的增值税税率相较于传统建筑业高4%,有关技术、标准等配套体系尚不健全,在一定程度上影响着装配式混凝土结构建筑的成本偏高。

3.2 设计方面

设计阶段是降低装配式混凝土结构建筑成本的最关键阶段,装配率的确定、构件拆分的合理性、标准化构件的使用量等一系列因素直接影响着装配式混凝土结构建筑的总体成本,但目前,由于各方面的原因,在该方面尚有很大的提升空间。

3.3 构件生产方面

由于预制构件厂在土地、厂房、办公等基础性建设投资方面投入较大,加之现有的模具周转效率不高、寿命较短等原因,导致分摊到单个构件的成本较大,进而增加了构件的销售费用加大,最终影响到装配式混凝土结构建筑的整体成本偏高。

3.4 构件运输方面

由于预制构件标准化程度较低、规格尺寸多、构件装车时搭配不合理、运输道路条件不好等原因,加之当前预制构件厂数量较少、布局不合理、运输距离较长等,导致构件的运输成本较高。

3.5 构件安装施工方面

现阶段,由于装配式混凝土结构建筑对施工的精度要求较高、专业化的产业工人数量不足、现场管理及施工人员水平较低等,造成现场安转施工效率低,有时还存在返工现象,导致装配式混凝土结构建筑现场安装施工成本较高。

3.6 有关企业协作方面

传统的建筑设计和施工大多数情况下是分开作业的,装配式混凝土建筑需要设计、构件生产、运输、施工等单位高效协作,但目前各个环节间存在脱钩、沟通不足的现象,在一定程度上导致装配式混凝土结构建筑成本增长。

4 装配式混凝土建筑增量成本控制对策

4.1 设计阶段

(1)从规划设计开始时就考虑构件拆分及精细化设计的需要,力争做到一体化设计。

(2)构件设计应坚持模数化、标准化的原则,以便实现工业化、批量化的生产,从而降低模具摊销成本和制作成本等。

(3)在构件设计时,要充分考虑构件生产和施工安装的实际情况,降低该部分成本。

(4)合理确定建筑的装配率,要综合考量装配率与成本的关系。

(5)加大BIM 技术应用力度,通过建模及数据模拟对设计不合理的部分提前进行修改,降低成本。

4.2 生产阶段

(1)根据不同构件的特点,选择与其相匹配的生产工艺,加大模具的维护力度,提高其周转效率[4]。

(2)使用如太阳能等可再生能源进行热源的供给,节省构件养护能源方面费用的投入。

(3)加强先进生产技术、生产工艺的学习以及生产工人的培训,建立科学的管理方法和制度,提高其有效工作时间。

(4)结合构件厂规划定位,加快机械化、自动化、智能化建设,节省人力成本方面的投入。

(5)结合市场需求,扩大产能,降低固定资产投入在单个构件上的成本摊销。

(6)与其他构件生产企业、施工单位等建立有效的沟通机制,充分发挥各自的优势。

4.3 构件运输阶段

(1)根据构件的外观尺寸、种类、数量及重量等,结合运输道路交通情况、运输车辆、吊装机械等制定经济效益最优的运输方案。

(2)根据构件的种类及特点,尽可能的设计制作一批专门的运输架,避免在运输中构件由于碰撞而发生损坏,提高成品保护效率和运输效率[5]。

(3)运输距离是影响运输成本最主要的因素之一,因此,项目在选择构件厂时,应该充分考虑运输距离的问题,运输距离不宜超过80 km。

(4)对于即将出厂的构件,应按照要求严格检查构件的种类和数量,避免因装车错误而导致往复运输。

(5)加快研发与构件相匹配的运输车辆及装卸机械,提高装卸效率,节省机械和人力成本。

4.4 安装施工阶段

(1)提前编制吊装堆放方案,尽可能的减少二次搬运,降低施工现场搬运费。

(2)结合项目实际,编制合理的现场吊装方案,优化施工工艺,提高流水施工效率,提高机械利用效率。

(3)提前做好规划,保证现场运输、吊装道路通畅;根据实际需求,优化施工方法,制定最经济的临时支撑方案。

(4)加大施工管理人员及操作工人的培训力度,使其充分掌握装配式混凝土结构建筑的施工安装技术、质量要求及施工安全等知识,力求全员树立起成本控制意识。

(5)加大信息化管理技术及智慧建造技术的应用力度,提高施工效率。

4.5 其他

(1)大力推行EPC 工程总承包模式,改变传统建设模式下设计、施工单位只考虑自身利益,产业链脱节的现状,由总承包单位统一协调项目整体利益,优化参与各方的资源,提高沟通效率,从而降低成本。

(2)因地制宜,结合地方经济发展情况,在财政补贴、容积率奖励、预售审批等方面给予更多的扶持和激励政策。

(3)由政府设立专项科研基金,专门针对制约装配式混凝土结构建筑发展的共性技术难题进行攻克,不断开发新技术、新材料,加大推广应用力度。

5 结语

本研究首先找出了装配式混凝土结构建筑与传统现浇建筑的区别,从装配式混凝土结构建筑的规划设计、构件生产、构件运输、安装施工4 个阶段分析了成本增长的原因,进一步地分析了各阶段增量成本的影响因素,并针对各影响因素给出了相应的控制方法,以期为装配式混凝土结构建筑的成本控制提供参考。