桥梁结构大体积混凝土抗裂性能数值模拟

徐世达

[摘 要]:大体积混凝土在桥梁结构中广泛应用,其在浇筑过程中会产生水化热会导致内表温度差,可能引起混凝土产生温度裂缝,严重影响桥梁结构的质量和耐久性。文章针对某跨海悬索桥塔塔柱大体积混凝土,采用有限元数值模拟方法,分析其在不同工况下的抗裂性能,计算结果表明:(1)在冷却水水温、混凝土入模温度、气温相同的情况下,通过改变冷却水水管间距可以显著降低大体积混凝土内部温度,而在掺入抗裂剂后可进一步降低大体积混凝土内部温度;(2)在气温20 ℃条件下,采取掺加抗裂剂+冷却水管间距1.0 m+入模温度25 ℃+延长至7 d拆模的措施,可使得混凝土表面开裂风险系数不大于0.7,表面基本不开裂,但混凝土中心开裂风险系数仅能控制到不大于1.0,仍存在较大的中心开裂风险;当其他条件不变,将冷却水管间距由1.0 m改为0.5 m时,混凝土表面开裂风险系数将进一步降低,但是混凝土中心开裂风险系数变化不大。

[关键词]:大体积混凝土; 桥梁结构; 数值分析; 开裂风险系数

TU 755.6+7A

大体积混凝土在桥梁结构中广泛应用,特别是近年来大跨度跨海大桥的修建工程中,桥梁承台、桥塔等结构中均需采用大体积混凝土。但是由于大体积混凝土在浇筑过程中会产生水化热,导致混凝土内部温度不断升高,而表面温度相对稳定,进而引起内表温度差,可能引起混凝土产生温度裂缝,严重影响桥梁结构的质量和耐久性。因此,桥梁结构大体积混凝土浇筑过程中如何控制温度裂缝的产生是保障其质量和耐久性的关键。目前,国内外专家针对大体积混凝土的温度控制措施和效果,采用有限元数值模拟方法进行了卓有成效的研究,如:贺云等[1]针对榕江大桥索塔承台大体积混凝土,采用数值模拟方法分析了分层浇筑厚度、冷却水温度对大体积混凝土温度的影响;丘新溪等[2]对大体积混凝土沉管进行了分析,得到了沉管大体积混凝土内部的最高温度及其位置;徐文等[3]、杨辉等[4]、蒋林华等[5]、张波[6]、魏炜[7]、王凤娥等[8]、艾建杰等[9]、李开心等[10]分别针对具体桥梁大体积混凝土工程,通过数值模拟方法对其温度场进行了模拟,探讨了影响大体积混凝土温度场分布的主要因素;周缘等[11]、李维洲等[12]则针对大体积混凝土中常用的冷却水降温措施,分析了冷却水温、水管管径、通水流量等参数对大体积混凝土温度场的影响,但是对于冷却水管间距的影响未见报道。

鉴于此,本文以某跨海悬索桥桥塔为研究对象,通过有限元数值模拟方法研究大体积混凝土温度场分布,分析冷却水管间距、抗裂添加剂等因素对大体积混凝土抗裂的影响,为指导该桥梁结构大体积混凝土浇筑施工提供理论依据和技术指导。

1 工程概况

某跨海桥梁工程全长约24 km,其中跨海段长为22.4 km,采用双向8车道、设计时速100 km/h的高速公路技术标准,其中控制性主通航孔桥为三跨悬索桥结构,跨径布置为边跨580 m+主跨1 666 m+边跨580 m,采用混凝土门式桥塔,塔高270 m,跨中桥面离海平面高度达90 m。主梁采用扁平式整体封闭钢箱梁,梁宽49.7 m、高4 m。主缆采用高强镀锌铝钢丝(抗拉强度为2 060 MPa)。索塔桩基设计采用群桩基础,单桩直径为3 m,梅花形布置,设计桩长50~136 m。单个索塔由2个独立的直径36 m圆形承台作为塔柱基础。

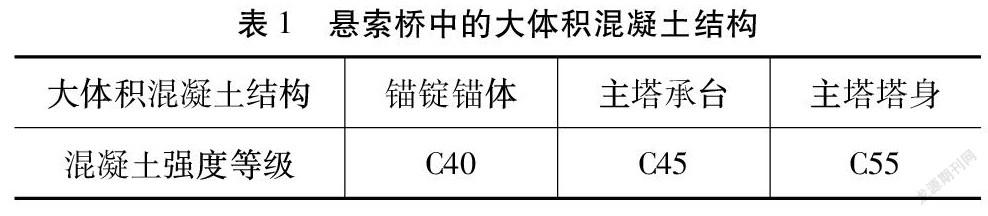

该桥梁主要结构形式包括锚锭锚体、主塔承台、主塔塔身、过渡墩墩身等,均为大体积混凝土结构,各主要结构形式设计采用的混凝土强度等级如表1所示。

由于该桥梁结构形式复杂多变,混凝土耐久性要求高,原材料来源广泛,施工季节跨度大,这些因素都给大体积混凝土的裂缝控制带来了更高的难度。为保障其百年服役寿命,应控制有害裂缝的产生和发展。对于大型悬索桥而言,主塔是其中开裂风险系数最高的大体积混凝土结构,下面将通过三维有限元数值模拟方法对主塔塔柱结构进行建模,分析不同工况下桥梁主塔塔柱结构大体积混凝土开裂风险。

2 主塔塔柱工程结构大体积混凝土开裂数值模拟

2.1 主塔塔柱结构有限元模型

根据主塔塔柱几何尺寸采用三维有限元方法建立主塔塔柱的典型几何模型如图1(a)所示,网格划分后的塔柱模型如图1(b)所示。需要说明的是,为了便于建模,在建立主塔塔柱几何模型时忽略塔柱横截面沿高度方向的变化。

2.2 混凝土物理力学参数取值和工况设计

数值模拟时大体积混凝土的物理力学参数取值如表2所示。

然后根据大体积混凝土开裂影响因素,选取冷却水管间距和是否添加抗裂剂两种主要因素设计了如表3所示2种组合工况。其中,工况1和工况2均考虑入模温度为常温时冷却水管间距不同时的温度场分布情况,同时对于上述2种工况,均分别考虑掺加和不掺加抗裂剂以及拆模时间分别为3 d和7 d的情况。

同时,为了监测主塔塔柱大体积混凝土的温度场,在塔柱不同高度位置水平内设置了如图2所示4个特征点,分别标记为A1、A2、A3和A4。在此不同高度取值分别为0.25 m、2.75 m和6.0 m。

3 数值模拟计算结果

根据主塔塔柱三维有限元计算得到其典型温度场云图如图3所示。根据云图按照特征点取不同高度的水平横截面图,即可得到特征点处温度随龄期的变化曲线。下面将分别针对工况1和2介绍相应的温度场随龄期的变化规律。为了便于分析,在此提取数据是仅针对图2所示特征点,考虑温度沿z轴不同位置高度的变化,同时考虑混凝土不同养护天数的影响,得到大体积混凝土随养护龄期的变化规律曲线。其中,曲线中各图例符号意义如下:REF代表基准混凝土;HME代表掺加抗裂剂混凝土;CM代表拆模;JJ代表冷却水管间距。

3.1 工况1计算结果

工况1条件下塔柱大体积混凝土各特征点温度随养护龄期的变化曲线如图4所示。由图可知:基准混凝土内部最高温度约为55.7 ℃,出现在A3和A4特征点距离底部2.75 m的位置;而当掺入抗裂剂后,混凝土内部最高温度可降低约4 ℃见图4(h)、图4(k)所示;当混凝土拆模时间由3 d延长至7 d时,混凝土表面处的降温速率顯著降低了见图4(a)~图4(c),但是其对混凝土内部降温速率的影响不明显见图4(d)~图4(l);同时对于同一特征点,结构顶部位置混凝土降温速率受拆模时间的影响要显著大于结构中部和底部位置见图4(f),图4(i)、图4(l)。

3.2 工况2计算结果

工况2条件下塔柱大体积混凝土各特征点温度随养护龄期的变化曲线如图5所示。由图可知:基准混凝土内部最高温度约为47 ℃,同样出现在A2、A3和A4特征点距离底部2.75 m的位置,但是与工况一相比,混凝土内部最高温度下降了将近9 ℃;而当掺入抗裂剂后,混凝土内部最高温度可进一步降低约4~5 ℃见图5(e)、图5(h)、图5(k);当混凝土拆模时间由3 d延长至7 d时,混凝土表面处的降温速率显著降低了见图5(a)~图5(c)),但是其对混凝土内部降温速率的影响不明显见图5(d)~图5(l);同样地,对于同一特征点,结构顶部位置混凝土降温速率受拆模时间的影响要显著大于结构中部和底部位置见图5(f),图5(i),图5(l)。

在通过图5和图4对比分析可知:在其他條件不变的情况下,通过改变冷却水水管间距可以显著降低大体积混凝土内部温度,而在掺入抗裂剂后可进一步降低大体积混凝土内部温度。

4 大体积混凝土抗裂风险评价

为了定量描述大体积混凝土开裂风险,定义如下开裂风险系数η,其表达式为:

η=σ(t)ft(t)(1)

式中:σ(t)为t时刻的混凝土最大拉应力;ft(t)为t时刻的混凝土抗拉强度。

根据开裂风险系数η评判混凝土开裂风险的标准如表4所示。

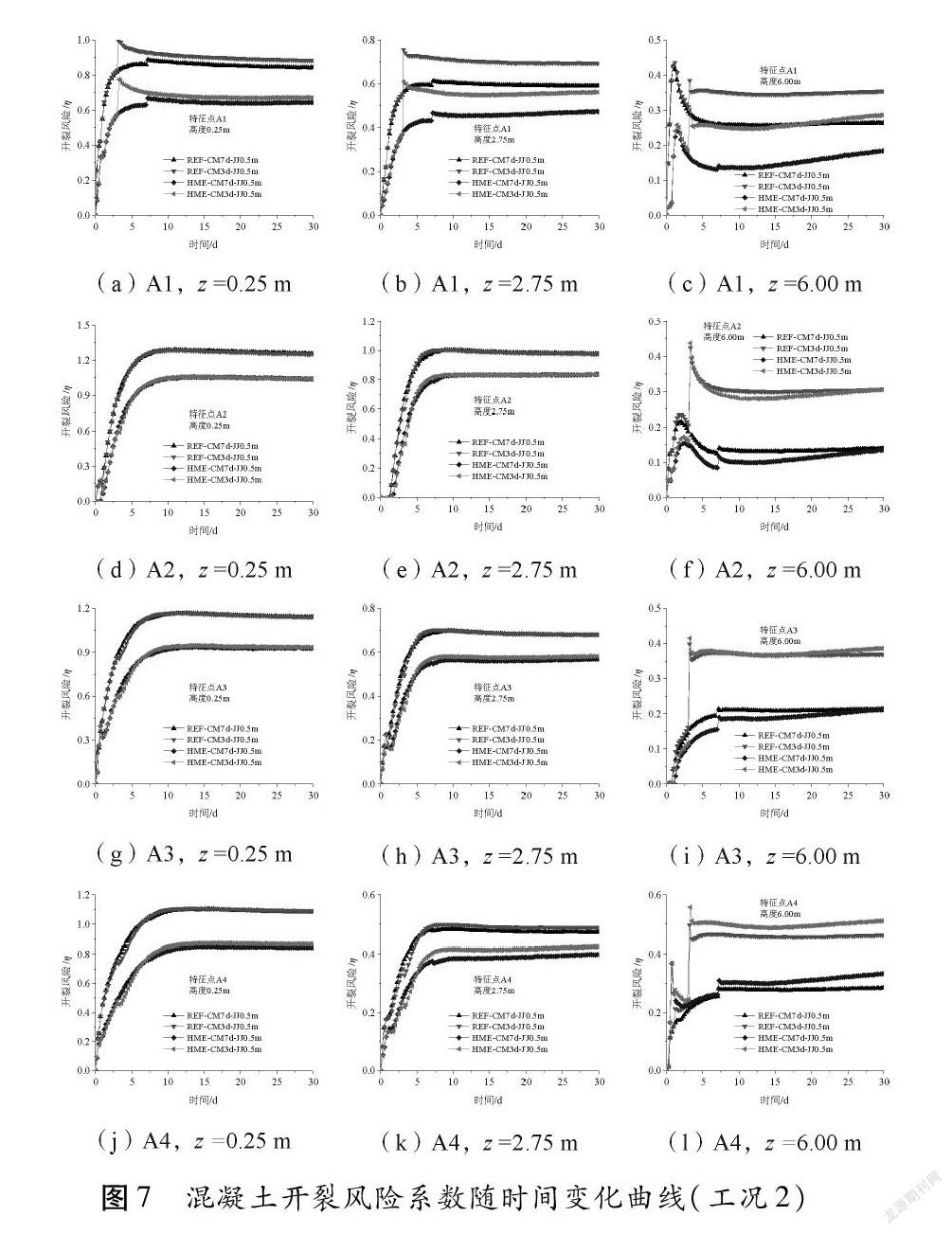

通过提取大体积混凝土任意时刻的最大拉应力数值及对应的抗拉强度,按照式(1)计算相应的开裂风险系数η,可得到工况1和工况2条件下大体积混凝土开裂风险系数随时间变化曲线如图6、图7所示。由图可知:

(1)在同一特征点垂直截面上,下部开裂风险最大,顶部开裂风险最小;在同一高度下,中心开裂风险较表面高,但中心开裂风险随龄期的增加而增大,而表面最大开裂风险出现在内外温差较大的早期或是降温速率急剧增加的拆模时期,拆模时间的延长对内部开裂风险影响不大,但能够显著降低表面开裂风险。

(2)工况1条件下,采用基准混凝土中心最大开裂风险为1.28,采用抗裂混凝土中心最大开裂风险为1.0,开裂风险降低了21.9%;同时对于表面点而言,当拆模时间为3 d时,采用基准混凝土最大开裂风险为1.09,掺加抗裂剂后开裂风险为0.89;而当拆模时间延长至7 d时,基准混凝土最大开裂风险降低到0.87,掺加抗裂剂后开裂风险进一步降低至0.68,低于0.7的控制阈值。

(3)工况2条件下,采用基准混凝土中心最大开裂风险为1.29,采用抗裂混凝土中心最大开裂风险为1.06,开裂风险降低了17.8%,但相较于水管间距为1.0 m 的工况,加密水管间距至0.5并未降低重心最大开裂风险;对于表面点而言,当拆模时间为3 d时,采用基准混凝土最大开裂风险为0.99,掺加抗裂剂后开裂风险为0.77,较水管间距为1.0 m稍有降低;当拆模时间延长至7 d时,基准混凝土最大开裂风险降低到0.88,掺加抗裂剂后开裂风险进一步降低至0.67,低于0.7。

将工况1和工况2下大体积混凝土中心和表面开裂最大风险系数结果汇总如表5所示。由表可知:在气温20 ℃的条件下,采取掺加抗裂剂+冷却水管间距1.0 m+入模温度25 ℃+延长至7 d拆模的措施,可使得混凝土表面开裂风险系数不大于0.7,表面基本不开裂,但混凝土中心开裂风险系数仅能控制到不大于1.0,仍存在较大的中心开裂风险;当其他条件不变,将冷却水管间距由1.0 m改为0.5 m时,混凝土表面开裂风险系数将进一步降低,但是混凝土中心开裂风险系数变化不大;同时,在大体积混凝土中掺入抗裂剂,可以有效降低混凝土表面和中心点处的开裂风险,延迟拆模时间也有同样的效果。

需要说明的是,由于本文仅对冷却水管间距、是否掺入抗裂剂以及拆模时间3个因素进行分析,未考虑入模温度、气温和冷却水温度等因素的影响,这将是后续研究的重点。

5 结论

本文针对某跨海悬索桥塔塔柱大体积混凝土,采用有限元数值模拟方法,分析其在不同工况下的抗裂性能,主要研究结论如下:

(1)在冷却水水温、混凝土入模温度、气温相同的情况下,通过改变冷却水水管间距可以显著降低大体积混凝土内部温度,而在掺入抗裂剂后可进一步降低大体积混凝土内部温度;

(2)在气温20 ℃的条件下,采取掺加抗裂剂+冷却水管间距1.0 m+入模温度25 ℃+延长至7 d拆模的措施,可使得混凝土表面开裂风险系数不大于0.7,表面基本不开裂,但混凝土中心开裂风险系数仅能控制到不大于1.0,仍存在较大的中心开裂风险;当其他条件不变,将冷却水管间距由1.0 m改为0.5 m时,混凝土表面开裂风险系数将进一步降低,但是混凝土中心开裂风险系数变化不大。

参考文献

[1] 贺云, 贺金龙, 余棚,等. 索塔承台大体积混凝土温度控制研究[J]. 铁道科学与工程学报, 2020, 17(2): 372-378.

[2] 丘新溪, 丰收, 吕建兵,等. 大体积混凝土沉管隧道温度场的数值仿真分析[J]. 路基工程, 2020(1): 125-130.

[3] 徐文, 闫志刚, 张士山,等. 沪通长江大桥主航道桥桥塔温度场与膨胀调控抗裂技术[J]. 桥梁建设, 2020, 50(1): 44-49.

[4] 杨辉, 李北星, 倪嵩,等. 主塔墩承台C35大体积混凝土配合比设计与性能研究[J]. 混凝土, 2020, (5): 94-97.

[5] 蒋林华, 仇高山, 李士伟,等. 桥梁承台大体积高性能混凝土试验研究[J]. 混凝土, 2010(1): 121-123.

[6] 张波. 桥墩承台大体积混凝土施工中裂缝产生的原因及控制措施[J]. 交通世界, 2020(17): 171-172.

[7] 魏炜. 特大桥高塔承台大体积混凝土施工冷却管降温与应用[J]. 黑龙江交通科技, 2020, (6): 155-156.

[8] 王凤娥, 陈亚丁, 孟佳阳. 船闸大体积混凝土仿真计算及温控研究[J]. 中国水运, 2020, 20(6): 128-130.

[9] 艾建杰,罗清波,蔡海燕,等. 桥梁承台大体积混凝土水化热及温控技术研究[J]. 甘肃科学学报, 2020, 32(3): 95-100.

[10] 李开心, 鲁力. 鹤洲水道桥主墩承台大体积混凝土温控施工技术研究[J]. 工程建设与设计, 2020, (7): 170-172.

[11] 周缘, 程海潜, 李清,等. 大体积混凝土水管冷却关键参数的敏感性研究[J]. 武汉工程大学学报, 2020, 42(2): 202-206.

[12] 李维洲, 王成启, 刘刚,等. 分布浇筑大体积混凝土冷却水管一体化布置控裂技术[J]. 中国港湾建设, 2020, 40(7): 33-37.