无人机飞控设备环境温度控制装置设计∗

王 昕 何 鑫 范正吉 景金荣 洪应平∗

(1.北京宇航系统工程研究所,100076 北京;2.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

在航空航天等领域,无人机作为未来战争的新兴武器,在执行任务方面有着出色的表现。随着无人机应用领域不断扩展,执行任务时的环境也愈发复杂[1]。当无人机在高海拔飞行时,容易受到低温环境影响,如果一直保持同样的飞行高度,内部电路产生故障,影响无人机性能,降低无人机的使用寿命[5]。为了保证良好的飞行状态,需要采用温控系统对飞控计算机及内部电路进行加温措施,以便飞控系统做出相应的调整,避免发生事故[8]。

针对上述无人机在运行过程外部环境温度过低影响飞机控制的问题,本文设计了基于STM32 的飞控设备温控系统和壳体,用于无人机飞行过程中采用温控系统对飞控计算机及内部电路进行加温措施以保护飞控计算机。试验结果表明,该系统用于飞行高度大于1 万米的高空投放无人机飞控计算机的温度控制,保证高海拔下无人机内部飞控计算机能够在工作-40 ℃以上正常温度范围内。为机载温度监控提供了一个可靠的系统,且功耗比较低,具有实用性强的特点。

1 系统整体设计

1.1 技术要求

温控设备供电电压为28 V,带有外壳和安装支架,通过连接器与飞控计算机、机载电源、柔性薄膜型加热器(含测温传感器)连接;温控设备的控制器体积不超过130 mm×100 mm×65 mm,温控系统采用分布式设计,通过合理分布测温点对飞控计算机温度进行采集;通过RS-485 接口与外界飞控计算机进行通讯,在温控系统加温过程中,应确保飞控计算机内部所有点的温度范围在-40 ℃以上,且整体温控的功耗小于300 W。

1.2 总体设计

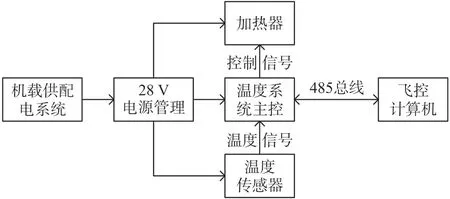

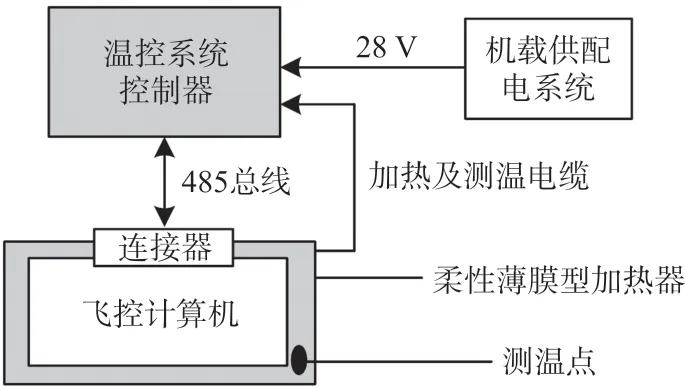

根据技术要求,整体系统设计框图如图1 下所示。温控设备分为三部分:多路测温模块(图中所示的测温点)、柔性薄膜加热片以及温控系统控制器。多路测温模块负责对多点温度数据采集回传给控制器;柔性薄膜加热器负责对飞控计算机外壳进行加热以保持飞控计算机电子设备在正常工作范围内;温控系统控制器负责下发温度采集指令、加热指令以及与飞控计算机进行通讯,整体工作结构图如图2 所示。

图1 温控系统组成图

图2 温控系统控制器工作结构图

2 系统硬件设计

2.1 温度传感器选型以及采集调理电路的设计

本文选择铂电阻作为温度传感器。该温度传感器的测量原理是基于铂丝电阻的变化来测温。铂丝和连接导线的总阻值构成传感器的总阻值。一般通过不同接法来减小连接导线造成的测量误差。常见的接法有二线制、三线制和四线制。二线制接法要求连接导线短且只适用于测量精度不高的场合;三线制接法引入了电桥,大大减小了附加电阻带来的误差;四线制接法在两端各接入两根导线,这种接法可完全消除引线电阻的影响,适用于高精度的温度测量。最终选用测量范围为-70 ℃~+500 ℃四线制贺利式PT1000 铂电阻,实物图如图3 所示。

图3 PT1000 温度传感器

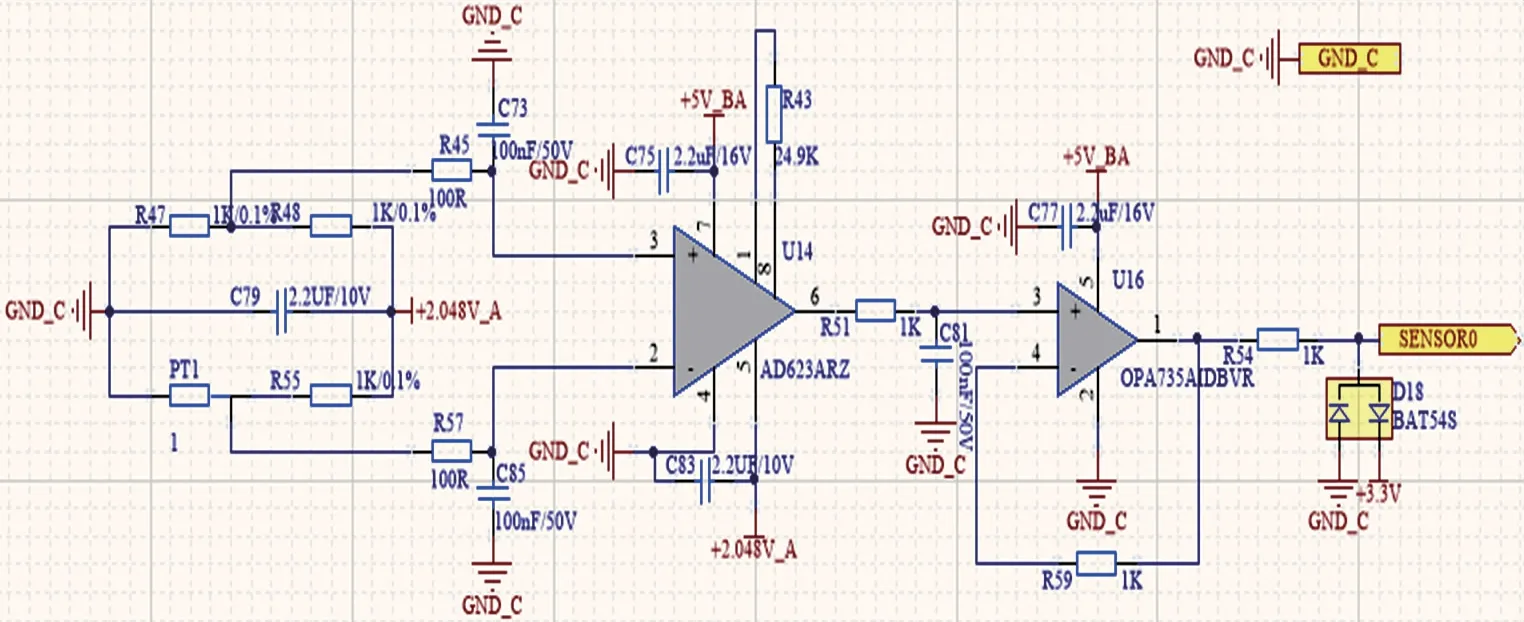

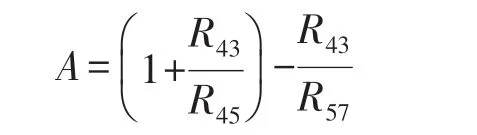

调理电路原理图如图4 所示。调理电路中主要分为3 部分:整流电桥、差分放大以及电压跟随电路。整流电桥负责将铂电阻阻值PT1 随温度发生变化时的电压输出进入差分放大器两端,差分放大电路对电压进行放大,整个放大倍数可由下式计算所得。从差分放大电路出来的电压再进入电压跟随器隔离,再将输出的值SENSOR0 送到AD 进行AD采集,此处的电压跟随器采用德州仪器(TI)的OPA735,OPA735 最显著的特性就是超低漂移,最大漂移仅为0.05 μV/℃。

图4 调理电路设计

在0.005 ℃步中要求的温度范围为0 ℃~180℃,对应36 001 步。0.005 ℃是每个温度传感器可接受的分辨率,因此,对于传感器的分辨率是实现的以位为单位,该值为15.136 位。在实践中,所需的位数更高。因此,需要具有至少16 位分辨率的ADC;这里选择的是满足上述要求的24 位ADCADS122U04。ADC 采集电路的设计采用数据手册上提供的典型电路图设计。

2.2 加热片的选择与设计

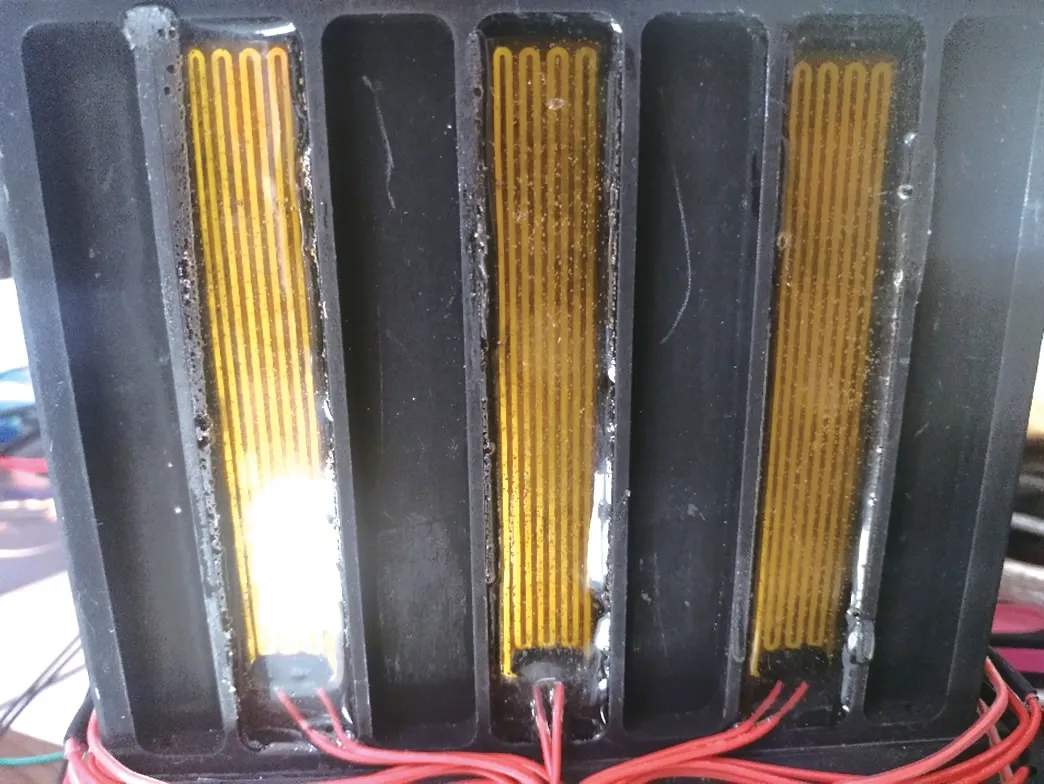

加热片使用了薄膜加热片,可以直接粘贴在外壳上。外形采用定制结构,如图5 所示,单位均为mm。方便与外壳贴合。为了让加热器和温度传感器在飞行的过程中不会掉落,使用了航天专用灌封胶灌封。

图5 定制加热片

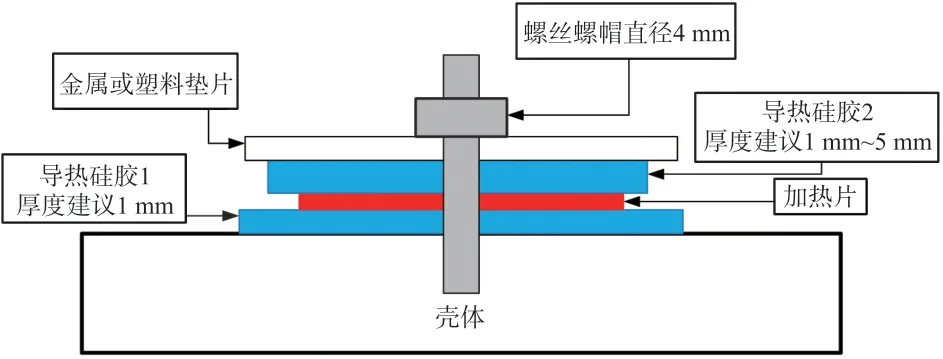

加热片的安装数量共为11 个,分布为:从外壳接插件方向看去,左右两边各4 片,后面3 片,顶端以及下端没有安装,对加热片安装建议应一次灌封,在没有灌封情况下,安装方式如图6 所示。注意加热片正反面都需要导热硅胶散热,下方的导热硅胶1 的厚度不能过厚,建议1 mm。导热硅胶材质一般质地较软,应确保上方有垫片固定。

图6 加热片安装方式

2.3 温控系统控制器设计

考虑到系统体积与工作温度要求,主控芯片采用的是ST 公司的F4 系列芯片,具体型号为STM32F401CEU6,该芯片为32 位微处理器,Cortex-M4内核,工作频率为84 MHz,芯片ROM 和RAM 分别为512 kbyte 与96 kbyte,工作温度工范围为-40 ℃~+105 ℃,满足该系统要求。

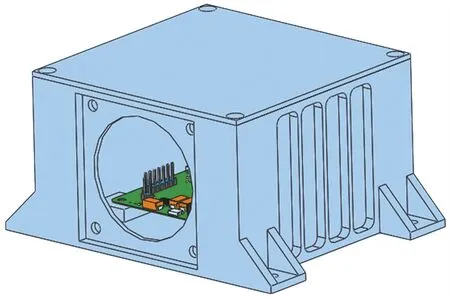

2.4 外壳设计

为方便温度控制器安装,在设计外壳时采用了法兰结构,安装孔直径大小为4 mm。外壳结构整体大小为130 mm×100 mm×65 mm(长∗宽∗高)。分为壳体和盖两个部分,壳高63 mm,盖厚2 mm,壳体与盖采用M3 沉头螺母连接。壳体与盖材料都为铝,如图7 所示。

图7 温度控制器外壳

加热片使用了薄膜加热片,可以直接粘贴在外壳上。外形采用定制结构,方便与外壳贴合。为了让加热器和温度传感器在飞行的过程中不会掉落,使用了航天用灌封胶灌封。薄膜加热器与温度传感器的安装分别如图8 所示,温度传感器位于加热片下方,用来测壳体的温度,实物图如图9 所示。箱内温度传感器与壳体内传感器安装方式都为悬空安装,所测量温度为空气温度。壳内安装方式如图10 所示。

图8 薄膜加热片安装图

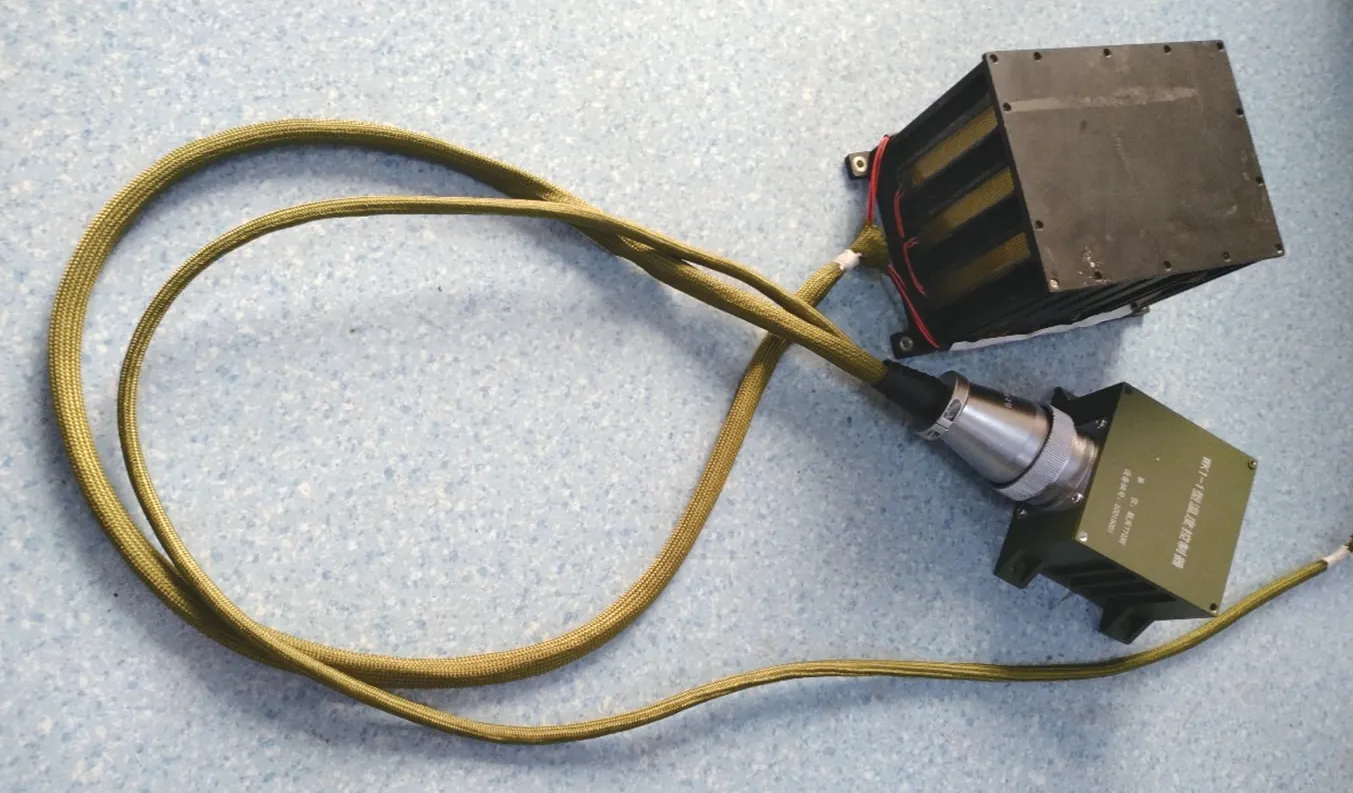

图9 温控实物图

图10 壳内温度传感器安装方式

3 软件设计

3.1 工作模式

温控设备工作方式为:飞机上电后飞控机发送查询指令,实时采集多路温度测量采集点温度(测量量程-70 ℃~100 ℃),4 路加热温控控制点(加温功率300 W);地面站发送温控加热开,温控设备进行自动加热,判断当前温度是否处于加热阈值范围内,在范围内进行加热,否则不进行加热;加热阈值通过烧写口对加温阈值上下限进行更改。

3.2 算法设计

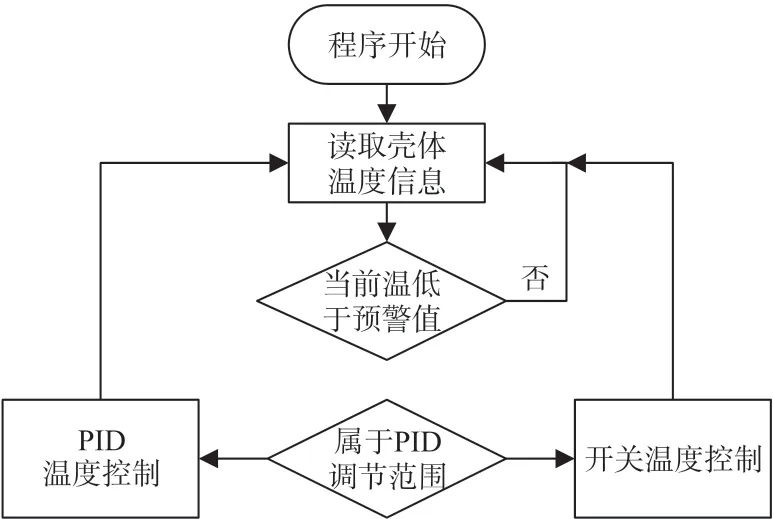

温度控制算法采用的是开关控制和PID 控制相结合的方式。假设壳内温度为Tin,温度预警值为Tth,PID调控温度范围为Ts,则当Tin-Tth<-Ts时,系统全速加热,当-Ts≤Tin-Tth≤0 时,使用PID 调控。以保证系统对温度的响应时间和响应精度。控制流程如图11 所示。初始温度参数设置为:Ts=2 ℃,Tth=-5 ℃。

图11 温控控制算法流程图

3.3 通信协议

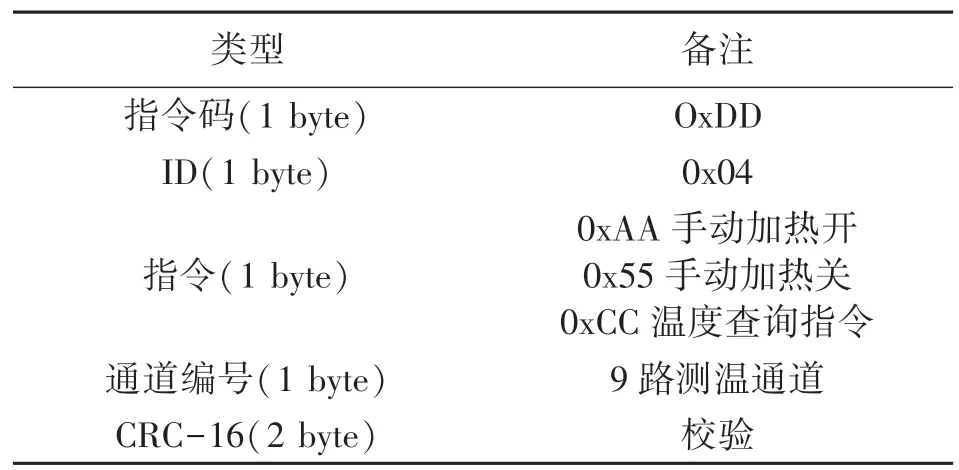

485 总线通信同时可以测温和控温,控温分为手动加热模式和自动加热模式,通信波特率115 200,通讯周期40 ms,相关通信协议如表1 所示。加热阈值通过485 总线通信对加温阈值上下限进行更改,波特率115 200,通讯周期40 ms,查询回报。

表1 查询指令帧

4 测试数据结果与分析

4.1 0 ℃初始温度测试

在该测试中,先将被测设备放在高低温快速变化实验箱内,设置目标温度为0 ℃。当壳体内温度到达0 ℃是开始测试。

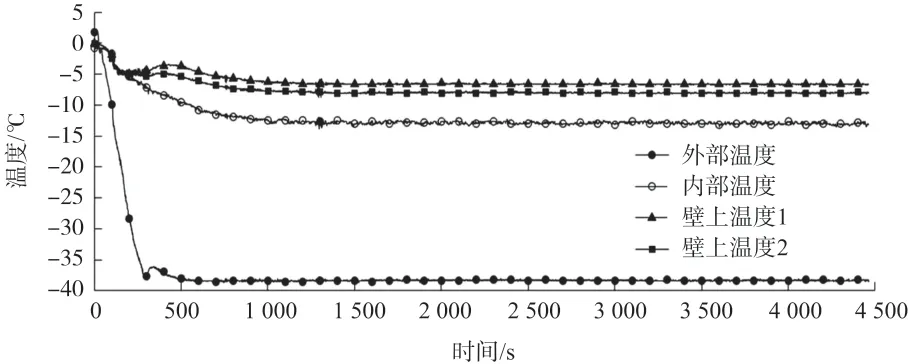

测试初始温度为0 ℃,目标温度为-40 ℃,温度变化率设置为10 ℃/min。温度控制器温度上报周期为1 s。测试曲线如图12 所示。功耗大小如图13 所示。

图12 测试1 温度变化曲线

图13 温度控制器功耗

在图12 中,横轴为时间单位为秒,纵轴为温度,单位为℃。实心圆点线为试验箱内温度,正方形点线与三角形点线分别为左右两边壳体上温度传感器测得的温度,空心圆点为壳体内温度。由图中的曲线可以看出,当外界温度为-40 ℃时,温度控制器可以稳定保持壳内温度在-14 ℃左右。由图12 数据可计算得温度控制器功耗此时大小为126.399 W,达到设计功率。升温能力达到了温度控制器性能要求。

4.2 -40 ℃初始温度测试

在该测试中,先将被测设备放在高低温快速变化实验箱内,在试验箱温度为-40 ℃的情况下,设置试验箱的目标温度为-50 ℃。其结果如图14 所示。

图14 测试2 温度变化曲线

横轴为时间单位为秒,纵轴为温度,单位为℃。菱形点线为试验箱内温度,五角星线与圆圈点线分别为左右两边壳体上温度传感器测得的温度,三角形点线为壳体内温度。由图14 可得,当外界温度达到-50 ℃时,壳内温度可以保持在-24 ℃左右。满足温控升温要求。

5 结论

本文提出一种无人机机载温控系统,成功利用STM32 单片机进行温度采集,同时使用加热器实现环境温度加热,能够在高空低温环境下,对无人机飞控环境温度进行控制。经过模拟环境测试,能满足无人机机载所需要的功耗和功能要求。