工业用流速开关检测控制系统设计∗

于 柏闫 智刘泓翊

(天津商业大学信息工程学院,天津 300134)

在现代化工业生产中,循环冷却水系统贯穿于生产装置或设备中,为使工业设备时刻保持良好的运行状态,就必须用大量的冷却水(或油)来对设备进行降温散热,这就给设备的循环冷却系统提出了更高的要求。循环冷却水通过设备换热管完成热量交换,达到冷却降温的目的,因此管道中循环冷却水的流动速度直接影响了换热效率的高低,由于冷却水在密闭的管道中流动,人们无法定量地感知其流速的快慢,不能对循环冷却系统施加有效控制,一旦系统出现故障,冷却水流速过慢或停止流动,势必造成设备寿命降低、产品质量下降、增加维修成本等不利影响。

针对上述问题的存在,我们研发了一种流速开关检测控制系统,该装置能实现管道中冷却水流速的实时在线检测、显示报警、模拟信号远程传输、控制等功能,有效降低故障率,节约了维护成本,节能降耗,达到智能控制、科学管理,保障了生产过程的平稳运行。

1 检测控制系统设计方案

流速开关检测控制系统主要是用来对封闭管道中的冷却水的流动速度进行检测并对流速大小施加一定的控制作用,流速开关一般情况下输出的是一个开关量的信号,此处设计的是一个输出4 mA~20 mA 模拟量的信号。系统主要是以单片机ATmega8 为检测控制核心[1],外围模块主要由电源、传感器、报警显示、按键控制、模拟信号、PLC 等部分构成。系统结构框图如图1 所示。

图1 系统结构框图

其检测控制过程如下:管道中的冷却水首先经传感器模块,将流速这一变化的物理量转换为电信号传送给单片机系统,单片机经内部AD 转换为数字量,经运算单元处理后通过报警显示模块显示当前流速大小[2],当流速过低时进行报警,同时单片机利用内部定时器对外输出一列PWM 脉宽调制信号,经模拟信号模块处理后转换为4 mA~20 mA 电流信号[3],此信号远传至PLC 控制模块,PLC 通过设备将输出的模拟信号转换为相应的调节阀所需要的模拟量,对应调节调节阀0~100 的开度,以此控制冷却水在管道中流速的大小。另外在系统设计中利用按键控制模块可把流速控制在一定的范围之内,例如当流速为5 m/s 时,通过按键可设定为4 mA 输出,当流速为9 m/s 时,可设定为20 mA 输出,极大方便了对流速范围的任意设定和灵活控制作用。

2 流速开关检测控制电路工作原理

根据流速开关总体结构,系统设计主要包括单片机系统、电源模块、传感器模块、报警显示模块、按键控制模块、模拟信号模块及PLC 控制模块等部分。

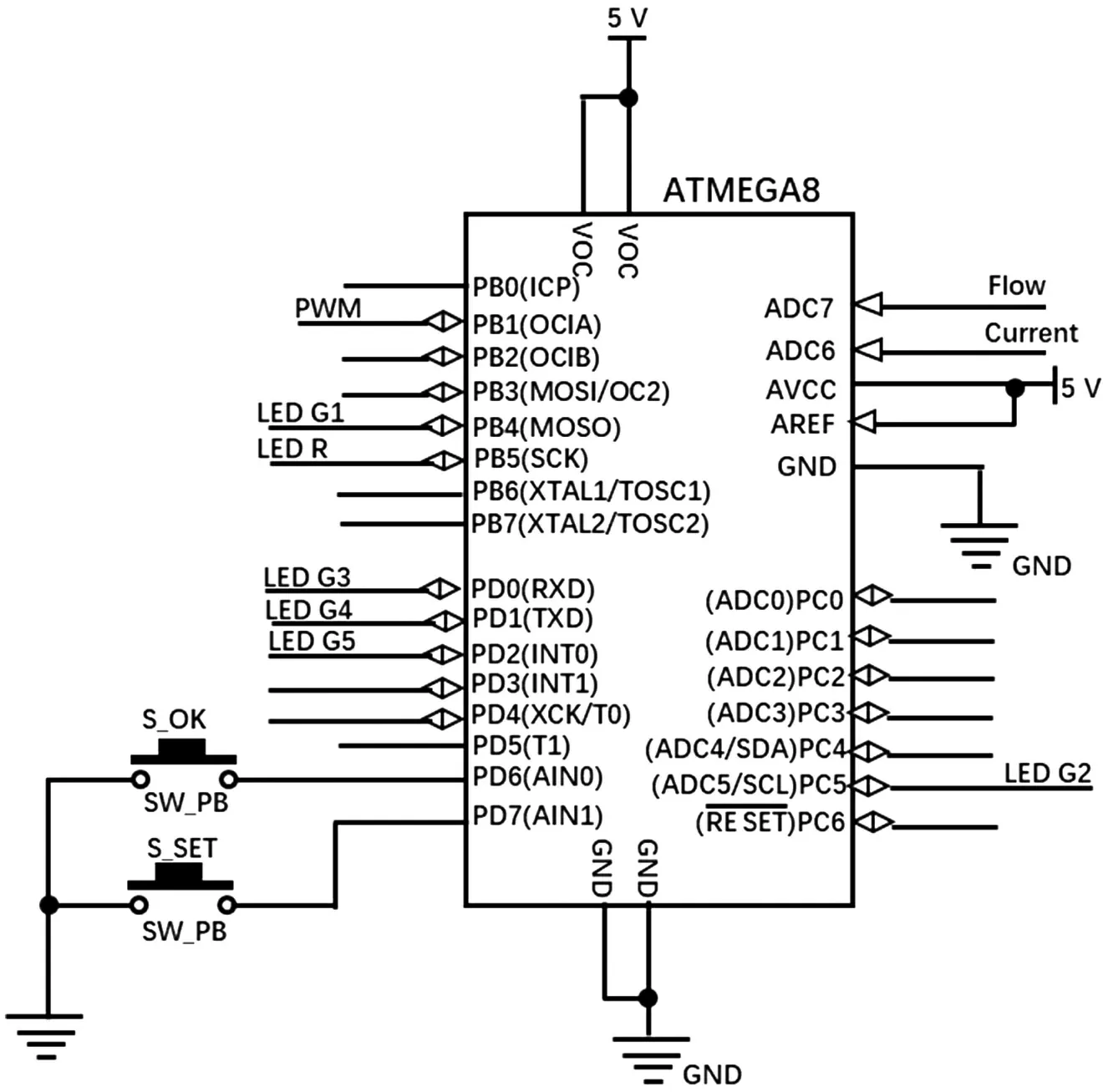

2.1 单片机系统

核心器件选用 ATmega8 做为主控芯片,ATmegs8 是ATMEL 公司推出的一款AVR 单片机。其内部集成有丰富的硬件接口电路,2 个具有比较模式的预分频器的8 位定时/计数器,1 个具有独立振荡器的异步时钟(RTC),3 个PWM 通道,8 通道的A/D 转换,可实现2.7 V~5.5 V 供电,单个IO 口最大可支持40 mA 的拉/灌电流,最高主频为16 MHz[4],围绕核心芯片所设计的CPU 模块如图2所示。其中引脚PD6 和PD7 分别外接两个控制按键,用于自主设定4 mA 和20 mA 所对应的流速点,选定管道中冷却水的流速范围。

图2 单片机引脚图

2.2 传感器设计

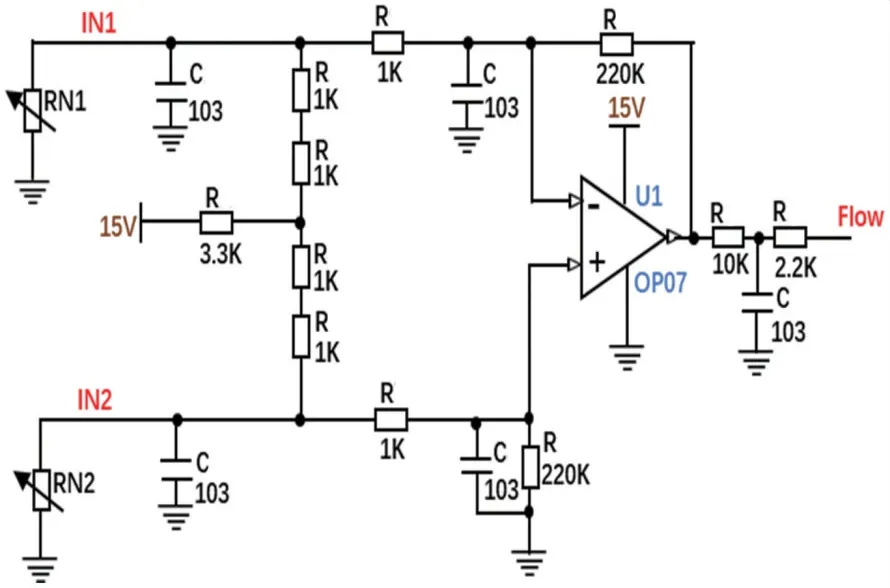

传感器在整个系统设计中起着至关重要的作用,设计原理为通过加温圆柱体在流动液体中迎流面与背流面的温度不同进行检测。具体方法为,在检测头的迎流面和背流面分别放置一个热敏电阻,并与电路中的电阻形成惠斯顿电桥[5]。在背流面放置一个0.5 W 的加热器(可用电阻实现)。当检测头在静止的流体中,由于热传导,会使检测头整体温度一致,热敏电阻的阻值也相同。当流体开始流动,会带走检测头的热量,从而使检测头迎流面和背流面产生温差,也就可以通过电桥将流速转换为电信号进行处理。其电路原理图如图3 所示。

图3 传感器原理图

图中RN1、RN2 为正温度系数的热敏电阻,采用的是线性度好,量程为- 55 ℃~ 150 ℃的TFPT0805L1001,在设计使用的温度区间内,线性度ζ<0.03%。电阻R1~R9均为温度系数小于2.5×10-5/℃的低温飘电阻。电路中,热敏电阻RN1、RN2,电阻R1~R5构成惠斯顿电桥。R6~R9和U1 构成差分放大电路。R10、R11和C5构成T 型滤波电路。

2.3 模拟信号模块设计

单片机由PB1 引脚输出一列PWM 脉宽调制信号,内部时钟选择8 MHz,10 位快速PWM,其频率为ω0=7.8π krad/s。模块在设计上采用了镜像恒流源电路[6],主要由电阻R13~R15、电容C6,三极管Q3和电流镜Q1组成。其中电流镜芯片为BCV62B[7],其结构为同一基底上的两个PNP 三极管,将两个三极管的基极及T1的发射极连接在一起,提高了精度。单片机产生PWM 通过R15和C6组成的滤波电路变成0~5 V 直流电压信号通过Q3和电阻R13形成恒流,再通过电流镜输出4 mA~20 mA 电流信号进行远传控制,电阻R13上连接的反馈线将电压信号输入至单片机系统中,单片机通过电压和R13阻值就可算出当前输出电流值的大小[8]。结构电路设计如图4所示。

图4 模拟信号原理图

2.4 报警显示模块设计

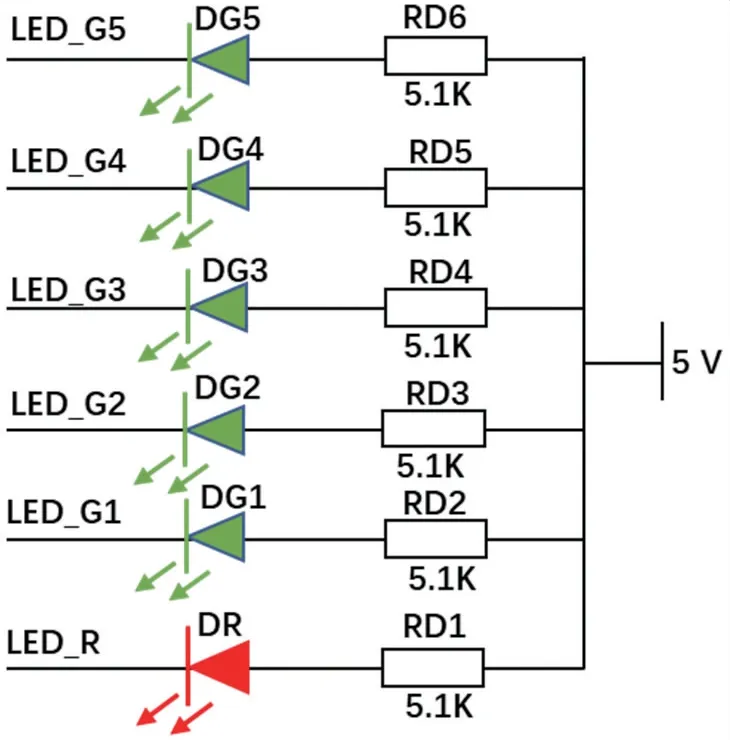

报警显示电路通过六个5.1 kΩ 的限流电阻分别串联六个LED 指示灯接到单片机对应引脚上,其中一个指示灯为红色,其余为绿色,根据控制按键设定的流速范围,当流速低于设定下限时,对应引脚输出低电平,红色指示灯亮,起报警作用,五个绿色指示灯将4 mA~20 mA 分为四等份,每间隔4 mA 为一档,可逐级显示当前流速大小[9]。报警显示电路如图5 所示。

图5 报警显示电路图

2.5 电源模块设计

电源模块为传感器、单片机、模拟信号提供电源,电路如图6 所示,Cy1、Cy2、C9~C11、D1、TVS,7815和78L05 构成电源电路。其中,7815 输出的15 V为惠斯顿电桥、运算放大器和4 mA~20 mA 输出提供电源,78L05 输出的5 V 为单片机提供电源,Cy1和Cy2为安规电容[10],用于电源地与外壳连接去除高频干扰。

图6 电源结构电路图

2.6 PLC 控制模块

首先系统将4 mA~20 mA 的电流信号远传至PLC 中,PLC 将其与设定值比较,得出一个偏差值,这个偏差经内部PID 运算得到0~100 之间的某一数值,运算的结果我们通常叫做PO 值也就是需要调节冷却水流速的阀门开度,这个PO 值经过AO 模块转换,再次转换成4 mA~20 mA 电流输出信号对调节阀进行调节[11]。PLC 的模拟量输出模块直接连到调节阀的控制器。当输出不同大小电流信号时,控制器会根椐接收的信号,来控制阀门的开度,如果没有偏差,输出保持不变,调节阀维持当前开度,如果有偏差,输出就会增大或减小,对应调节调节阀开度的大小,直到两者一致为止,以此保证管道中冷却水流速的稳定[12]。

3 电路器件选择与参数计算

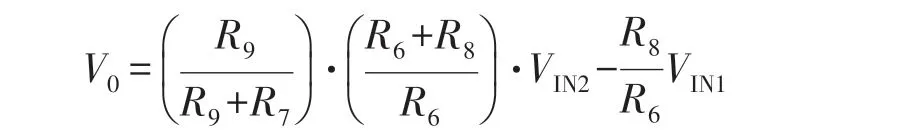

传感器电路中选用差分放大电路,能很好地抑制共模输入信号,放大差分信号,外围器件参数选择对系统设计性能好坏起着关键作用,运放选用OP07系列,放大倍数为220。根据放大电路传递函数:

为使设计计算及调试方便,令R6=R7,R8=R9

电路设计中放大电路增益为220,则有:

在一般运放电路设计中,电阻阻值选取范围为1 kΩ~ 1 MΩ,通过理论计算,电阻R8和R9取220 kΩ,电阻R6和R7取1 kΩ。

模拟电流采样电路中,输出电流为4 mA~20 mA。PWM 输出的最大电压值为5 V,由于Q3三极管PN 结电压的存在,最后到达电阻R13两端的电压值在4.3 V 左右,按照4.3 V 计算,20 mA =4.3/R13,R13=215 Ω,因此选取R13阻值为200 Ω。

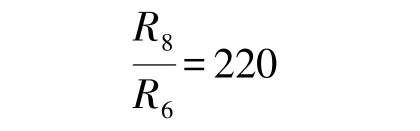

PWM 脉宽调制信号由单片机内部输出,单片机时钟选择8 MHz,10 位快速PWM,其频率为ω0=7.8π krad/s。根据PWM 输出波形,可用分段函数表示为:

式中:T是单片机中计数脉冲的周期,N是PWM 波一个周期内计数脉冲个数,n是PWM 波一个周期中高电平的计数脉冲个数,VH和VL表示PWM 波的高低电平电压值,k为谐波次数,t为时间。将以上分段函数式展开为傅里叶级数:

以上公式第1 项方括弧内为直流分量,第2 项为1 次谐波分量,第3 项为大于1 次的高次谐波分量。其中,直流分量与n成线性关系,并随着n从0到N,直流分量从VL到VL+VH之间进行变化。如果能把上式中除直流分量外的谐波过滤掉,则可以得到从PWM 波到0~5 V 直流电压信号的输出,这里我们可以设计一个RC组成的低通滤波器进行解调,它能把1 次谐波很好过滤掉,同时高次谐波应该基本不存在了,RC低通滤波电路仅考虑1 次谐波的作用,其临界频率计算公式为f0=1/(2πRC),一次谐波频率为ω1=nω0(n=1),ω1=7.8π krad/s,根据理论值计算,实际电阻R15取5.1 kΩ,考虑到电容有20%的偏差,输出滤波电容C6选择0.1 μF,即可满足电路的设计要求。

4 系统设计的技术指标

(1)检测流速范围:水1 cm/s~150 cm/s,油3 cm/s~300 cm/s

(2)温度梯度:4 ℃/s

(3)显示方式:6 点LED 显示

(4)输出方式:4 mA~20 mA

(5)流体温度:0~100 ℃

(6)环境温度:-40 ℃~85 ℃

(7)重复精度:±2%FS(即精度为全量程的±2%)

5 实物样机测试

检测控制系统设计完成后,对整个系统进行了组装调试工作,系统样机如图7 所示。

图7 流速开关实物图

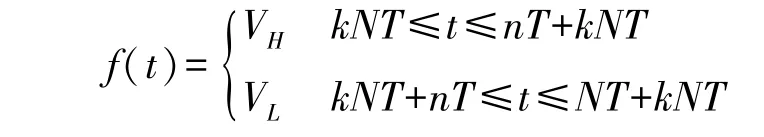

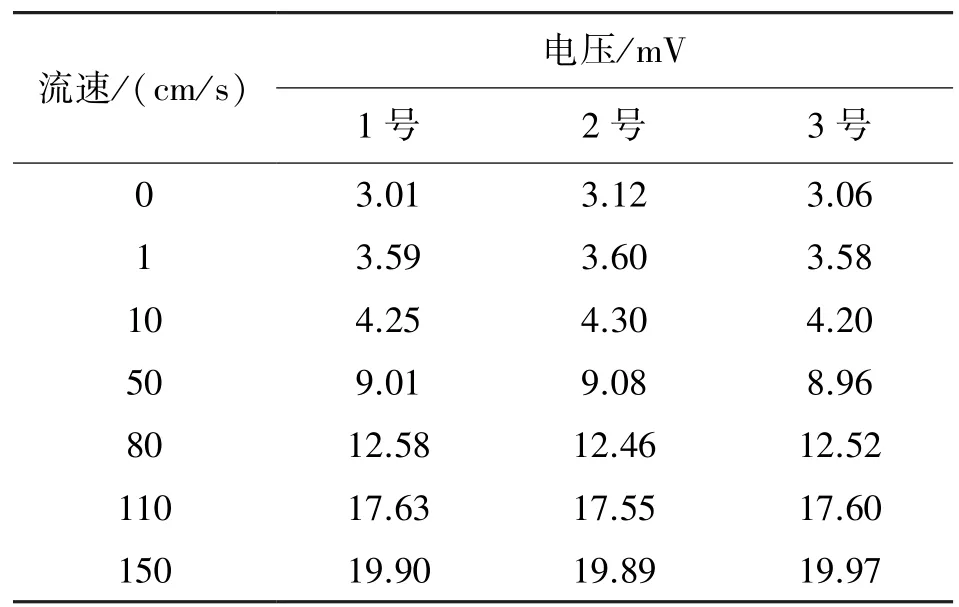

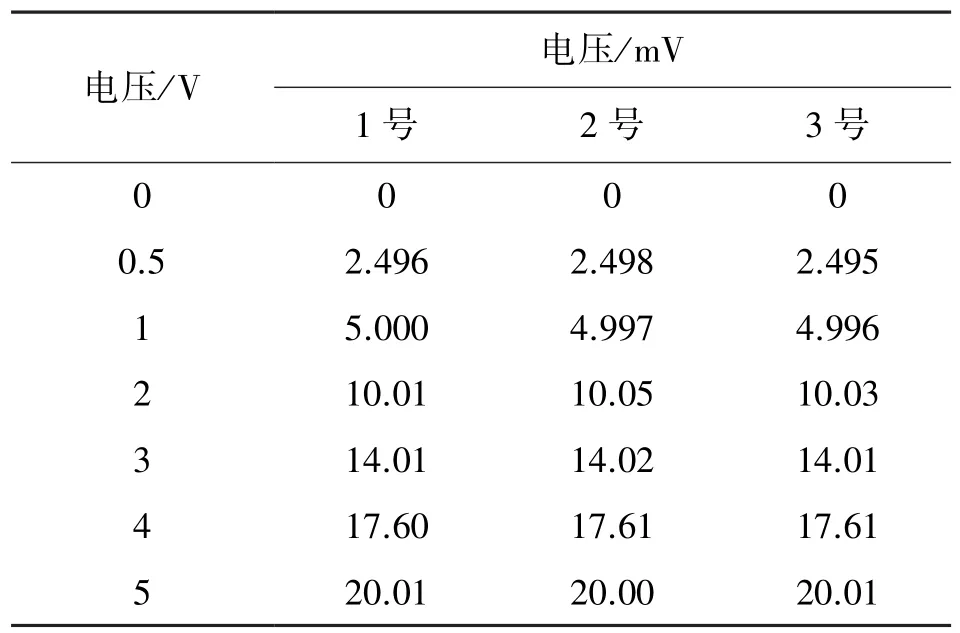

传感器电路是整个系统设计的关键,直接影响着检测精度的好坏,为此我们进行了相关数据的测量工作,测试方法为:将热敏电阻放入外壳中,与电路中的电阻组成惠斯顿电桥。为电桥加上15±0.5 V 直流电。将探头放入水管中,水管串联一流速计,精度±0.1 cm/s,量程400 cm/s。调解水的流速,测量电桥测量点之间的电压,电压用4 位半万用表测量。通过实际测量,随着流速的增加,输出的电压值呈线性区间变化,完全达到了设计指标的要求,如表1 所示。

表1 惠斯顿电桥测试结果

4 mA~20 mA 模拟信号输出部分是以BCV62B电流镜芯片为核心,通过外围电阻、电容和三极管电路设计组成的镜像恒流源电路,输出的电流信号远传至PLC 系统,PLC 通过调节阀门开度实现对冷却水流速大小的控制作用,因此,电压、电流信号的转换精度和重复性在电路控制设计中起着至关重要的作用,测试方法为:将R13~R16、电容C6,三极管Q3和电流镜Q1电路完成设计搭建后,直流15±0.5 V供电,在PWM 点处施加0~5 V 电压信号,模拟单片机PB1 引脚输出的PWM 脉宽调制信号,测量R13的电压和输出电流变换情况。电压电流均使用4 位半万用表测量,通过实际测量,电路设计完全达到了预期效果,如表2 所示。

表2 电流镜测试结果

6 结束语

流速开关检测控制系统采用单片机ATmega8为主控芯片,通过传感器采集相关流速信息数据,送入单片机进行软件算法处理后,由显示模块完成流速大小显示及异常报警功能,同时利用PLC 控制电路实现对流速的动态调整和智能控制作用。系统样机经现场测试运行,各项性能指标完全达到了设计要求,实现了工业化生产过程中对循环冷却水的自动检测和控制功能,弥补了流速计单一检测、手动控制的缺陷,确保了生产设备的安全、优质、稳定运行,具有较高的应用价值。