纤维金属层板的开发和应用现状

汪 伟 赵 宗 江峰峰 郑兴伟

(1. 上海飞机制造有限公司,上海 201324; 2. 上海华力集成电路制造有限公司,上海 201314;3.东华大学,上海 201620)

0 引言

20世纪50年代以来,飞机材料主要朝着提高结构材料抗损伤容限性能的方向发展。这就要求材料具有低密度、高比强度以及更好的抗疲劳特性,一些具有优异性能的新型铝合金与复合材料具有很大的发展潜力。总的来说,合金类材料疲劳强度比较差,而复合材料与合金材料不同,热膨胀系数具有各向异性特点,其对疲劳损伤不敏感但耐冲击性以及材料韧性比较差。这使得材料的开发聚焦于合金类材料与复合材料优良性能的结合。从最开始金属层之间的粘接到后来粘接中纤维的加入,这之间经历了漫长的探索过程,第一代芳纶纤维增强铝合金层板的成功研制拉开了纤维增强金属层板的研发序幕,引发了学术界的广泛关注。

纤维金属层板结合了金属材料与纤维复合材料的优点,不仅具有金属材料低成本、高强度等特性,又具有纤维材料抗疲劳等特点。作为航空航天领域中的新型材料极具发展潜力,其力学性能应当满足飞机服役期间的要求,这就使得对纤维金属层板进行力学性能测试显得尤为重要。本文通过对国内外关于研究纤维金属层板的文献进行梳理,对纤维金属层板的分类、纤维金属层板制备中表面处理工艺以及纤维金属层板力学性能的多种测试方法及其应用现状进行综述,并展望了新型纤维金属层板的开发前景。

1 纤维金属层板的开发

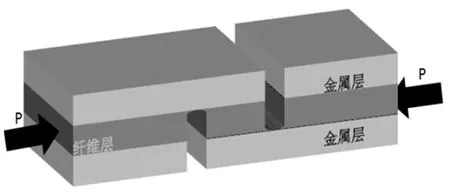

纤维金属层板(Fiber reinforced polymer,简称FMLs)是由交替铺敷的金属层和纤维复合材料层组成的层合板,其复合技术的运用使纤维金属层板具备了抗冲击、耐疲劳等优异性能,与同体积合金类材料相比密度更小,是理想的飞机结构材料,其结构如图1所示。纤维层金属层板以不同的金属层和不同的纤维层进行组合,可生产不同类型的纤维金属层板。

图1 纤维金属层板结构示意图[3]

1.1 纤维金属层板的分类

1.1.1 芳纶增强铝层压板(Araid Aluminum Laminate,简称ARALL)

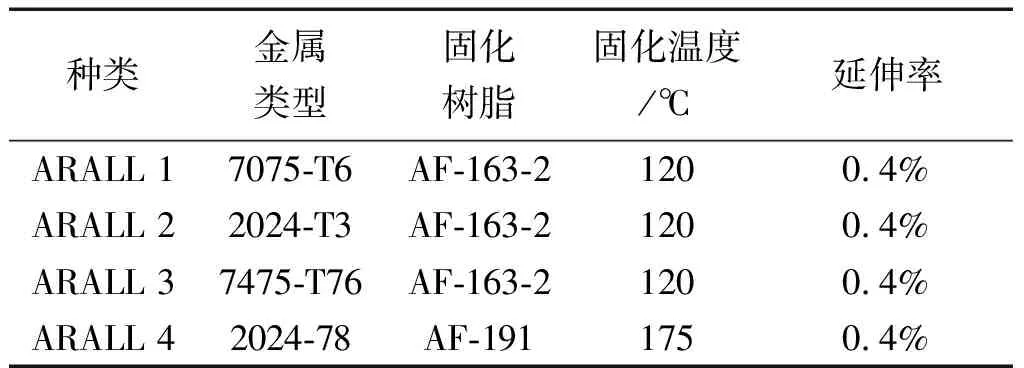

在20世纪中期,许多学者开展了在铝合金层板粘接中加入纤维来提高材料性能的研究,这些研究促进了后续纤维金属层板的成功研制。代尔夫特理工大学通过对材料的薄板进行层压和粘接处理后,其相对于仅使用金属板而言,粘接薄板材料的疲劳裂纹扩展速率得到了抑制。在此基础上,初步探索使用芳纶增强金属纤维复合材料,1978年,芳纶增强金属层压板被代尔夫特理工大学成功研制,芳纶增强金属层压板由交替的薄铝合金层(0.2±0.4 mm)和单轴或双轴芳纶纤维预浸料组成,被称为第一代纤维金属层板。之后,代尔夫特理工大学与Fokker公司分别对ARALL的疲劳性能、冲击损伤等力学性能以及层板的加工、成形工艺进行了研究。ARALL具有强度高、疲劳特性好等优点,同时保留了铝合金的低成本、易于加工以及可观的延展性等特性。1982年,美国铝业(ALCOA)推出了第一款商品ARALL,之后该公司又相继推出了四种商用ARALL产品,并成为美国铝业公司的注册商标。起初,ARALL是为前福克尔F-27飞机的下翼蒙皮板和波音C-17军用运输飞机的货舱门开发的。ARALL中铝合金和芳纶纤维具有不同的热膨胀系数,其在加工固化之后容易产生残余应力,芳纶纤维断裂应变小使得ARALL不易成形,这就使得ARALL在航空航天领域中相对复杂的双曲率构件的使用上受到了限制。不同种类的商业化ARALL层合板如表1所示,ARALL层压板的生产参数如表2所示。

表1 ARALL层压板结构参数[7]

表2 ARALL层压板的制备工艺参数[5]

1.1.2 GLARE

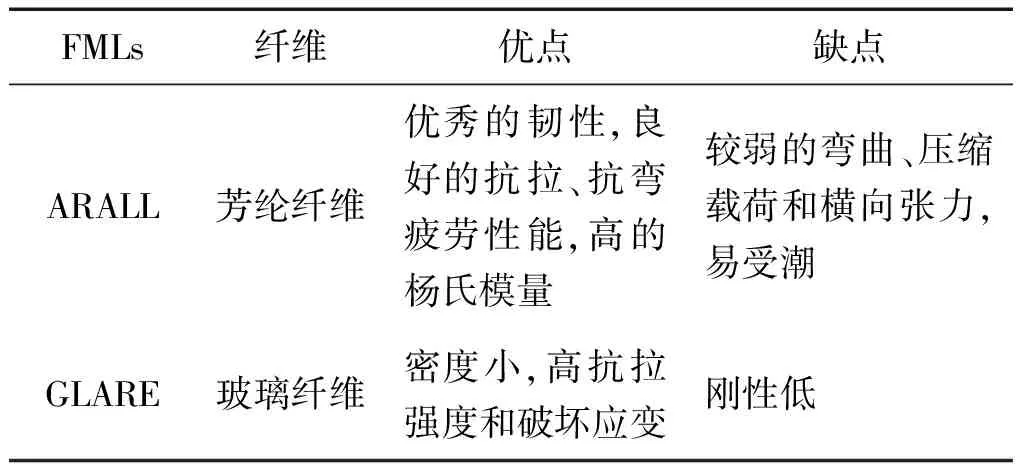

90年代,使用玻璃纤维取代芳纶纤维从而开发出玻璃纤维增强铝合金层板(Glass Reinforced Aluminum Laminates,简称GLARE),被称为第二代纤维金属层板。GLARE是荷兰代尔夫特理工大学和其国家航空航天实验室一起研究的成果,其交替铺敷的铝合金层板和玻璃纤维预浸料的厚度分别为0.3 mm~0.5 mm和0.2 mm~0.3 mm,最后用真空袋密封在热压罐中固化成形。与ARALL相比,GLARE中玻璃纤维之间具有更好的附着力,这也使得GLARE铺层制作时纤维可以多方向铺敷。此外,GLARE的其他优点是其较高的抗拉、压强度,更好的耐冲击性能。由于玻璃纤维较芳纶纤维更抗压缩载荷,即使在疲劳载荷的作用下,GLARE中玻璃纤维比芳纶纤维更不容易断裂。后来,阿克苏诺贝尔公司和美国铝业公司为了生产商业GLARE在1991年开始合作。表3突出了芳纶纤维与玻璃纤维用于纤维金属层板的优缺点。通过改变玻璃纤维铺层顺序,调节铝层厚度以及对金属表面进行预处理等,可以使GLARE满足不同的使用要求。表4给出了可商业化生产的不同纤维堆叠的GLARE层板。因其优异的性能,受到航空航天领域的广泛关注。

表3 芳纶纤维与玻璃纤维用于纤维金属层板的优缺点[12]

表4 可商业化生产的GLARE分类[9]

1.1.3 其它FMLs

第一次加工了500斤柚子皮,宋娟炒了一盘熟菜当样品,然后把柚子皮拉到城里的蔬菜批发市场,那些蔬菜商们开始都不太相信柚子皮也能炒成菜,但尝了几口宋娟带来的样品后,就都深信不疑了,他们纷纷和宋娟签下了收购柚子皮的订单,就这样,宋娟的柚子皮被一车一车地运往城里,成了饭店酒楼和普通市民餐桌上一道独特的农家小菜。

纤维金属层板中纤维的种类不同,其对应的层板性能也有差异,除了上述应用相对广泛的纤维金属层板ARALL和GLARE之外,还有使用碳纤维(一种高强度纤维)来替代芳纶纤维从而开发出的碳纤维增强铝合金层板即CFRP/AL-FML,简称CARALL,碳纤维具有比模数更高,抗冲击性更好的特性,强度比GLARE更高,此外,碳纤维可以降低裂纹增长率。虽然碳纤维的性能较好,但其与铝合金会发生电化学腐蚀使得层板受损,性能下降,目前仍没有好的方法克服其电化学腐蚀,这也使得该层板未被广泛使用。

美国伊利若斯大学于2003年研发出了由钛合金和石墨纤维树脂基复合材料构成的Ti Gr层板。虽然其力学性能优异,但Ti Gr层板成本高且制备工艺不成熟,并未商业应用。南航杜丹丹等人研究了一种利用钛箔、碳纤维增强聚醚醚酮预浸料和聚醚酮薄膜(界面粘结层)通过热压工艺制备的热塑性纤维金属层压板,该层板力学性能优异但其应用领域尚缺乏探究。

综上所述,依照纤维金属层板中不同的金属种类对纤维金属层板进行分类,如图2所示。

图2 纤维金属层板的分类(基于不同的金属层)

1.2 纤维金属层板的制备

纤维金属层板制备与传统的机械紧固件相比着重于粘接工艺,使用胶黏剂粘接结构部件具有以下优点:结构部件重量轻、成本低、更好的损伤容限。胶黏剂的使用会影响粘接性能,适当添加胶粘剂会提高金属层/纤维层界面的结合强度。另外金属表面状态对粘接性能也有影响,层板在粘接之前金属表面一般需要如下处理:对金属表面进行砂纸打磨、除油、水洗、酸洗/碱洗、水洗、阳极氧化、水洗等,从而提高金属表面与纤维预浸料的粘接性能。关于阳极氧化一般采用铬酸阳极氧化(chromic acid anodizing,简称CAA)或磷酸阳极氧化(Phosphoric acid anodizing,简称PAA)来处理,铬酸阳极氧化(CAA)使金属生成较薄且具有延展性的氧化层,是一种有效的粘接预处理方法,具有良好的耐久性,欧洲航空业仍在使用这种方法。另外波音公司在此基础上改进了先前使用重铬酸钠/硫酸腐蚀(FPL工艺)工艺,开发了磷酸阳极氧化工艺(PAA),可以使金属表面氧化膜层更致密,使得金属的硬度和耐磨性得到提高。常见的铝合金、镁合金以及钛合金的表面阳极氧化预处理工艺如表5所示。纤维金属层板制作流程图如图3所示。

表5 阳极氧化预处理工艺参数

续表5

图3 纤维金属层板制作流程图

2 纤维金属层板的试验方法

2.1 弯曲测试

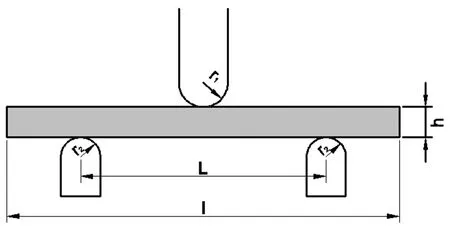

复合材料的力学性能由纤维与基体之间的附着力决定,这种黏附性的测定并非易事,文献中提出用层间剪切测试方法来测试其附着力,层间剪切试验用于确定FMLs的层间剪切强度(Inter Laminar Shear Strength,简称ILSS)。根据文献调研,一般使用压缩加载、短梁法(又称为三点弯曲)、双缺口剪切试验(double-notch shear test,简称DNS)等测试方法来评价层间剪切性能等。图4为三点弯曲示意图,图5为双缺口剪切示意图。

图4 三点弯曲示意图

图5 双缺口剪切示意图

STEPHAN等按照ASTM D3846标准在室温下采用双缺口剪切试验(DNS)研究了FMLs的层间剪切特性。PARK等人采用短梁法研究层板界面所受老化的影响,短梁法的层间剪切试验按照ASTM-D2344标准,试验中不同跨厚比(L/h)的选取将直接影响层间剪切强度和失效模式。CEPEDA等人利用三点弯曲试验分析了铝卷材层合板(ALH19)和GLARE的损伤容限。LAWCOCK等人通过对跨度为10 mm、下载速度为1.3 mm/min的三点弯曲试验和五点弯曲试验确定了FMLs的层间剪切强度。并由式(1)来计算三点弯曲和五点弯曲的ILSS。

ILSS=(33)/4

(1)

其中,为层间破坏初始荷载;为试样的宽度;为试样的厚度。

南航刘成等使用压头加载速率为1 mm/min剪切试验力学试验机,分别采用短梁法和双梁法对不同结构GLRAE层板试样尺寸进行研究。分析了不同的跨厚比以及不同的纤维铺敷方式对GLARE层间剪切破坏行为的影响,确定了冲头半径(r)支撑半径(r)对弯曲性能测试的影响,以确定其失效行为。

研究结果表明GLARE层板表现层间剪切强度值与跨厚比(L/h)的关系,GLARE层板短梁法层间剪切失效行为,包括失效模式和力学行为。确定了适合GALRE层板层间剪切性能评价的跨厚比,并研究了铺层方式对层间剪切失效行为的影响,分析了不同铺层的失效机制。另一方面,也分析了双梁法用于评价GALRE层板层间剪切性能的可行性。

2.2 拉伸测试

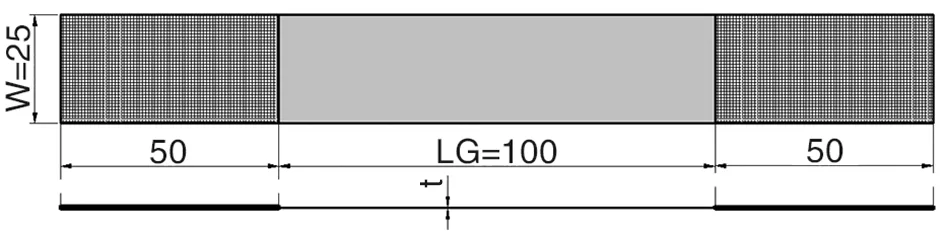

纤维金属层板主要应用于机身的蒙皮,其在服役时容易受到拉力作用,对层合板进行拉伸测试以检测其是否符合服役要求就显得尤为重要。通过查阅文献,一些文献中按照ASTM D3039标准对FMLs的拉伸行为进行了研究。KAWAI和ARAI等根据JIS K7073和ASTMD3039测试标准,确定了GLARE-3试样的几何尺寸,试件总长=200 mm,标段长=100 mm,宽=20 mm,厚度=1.44 mm,用环氧树脂胶将铝合金制成的矩形附片(长为50 mm)粘在试件两端用来保护试件夹紧部分,附片厚度为1.0 mm,拉伸试样尺寸示意图如图6所示。在所有涉及FMLs拉伸性能的文献中试样的形状和尺寸有所不同,试样类型大致采用矩形拉伸试样和犬骨样拉伸试样。纤维金属层板不同于金属板材材料,因其制作犬骨拉伸试样相比矩形拉伸试样而言相对复杂,所以矩形拉伸试样的使用较为广泛。

图6 拉伸试样尺寸示意图

拉伸测试通常在室温下使用力学拉伸试验机进行测试,Khalili等人使用Instron 8502试验机进行拉伸试验,加载速度为5 mm/min。LAWCOCK等人也以5 mm/min的加载速度使用100 kN MTS伺服液压试验机进行拉伸试验。Gonzalez-Canche等人采用带测压元件100 kN的万能试验机,并使用岛津SG-25-10伸长计以2 mm /min的加载速度进行拉伸试验。杨栋栋等人参照国家标准GB /T3354以2 mm/min的加载速率使用SANS CMT 5105 型万能试验机对纤维金属层板进行拉伸实验。佟安时等人对纤维金属层板以2 mm/min的加载速度在岛津静力拉伸试验机上进行拉伸测试。

2.3 冲击测试

在飞机的各种损伤类型中,飞机容易遭受鸟撞而造成冲击损伤,根据报道中71架波音747机身的688次修理中,至少有13%与撞击损伤有关,这就使得了解动态加载对FMLs造成的冲击损伤影响显得十分重要。冲击测试试验可分为低速与高速加载试验。

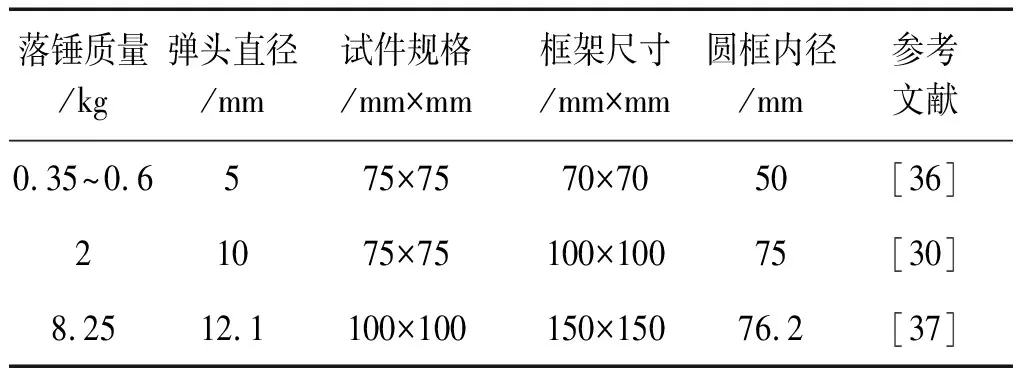

1)低速冲击试验采用落锤冲击试验机进行,图7为落锤冲击试验机夹具及弹头示意图。不同文献中落锤的质量略有不同,弹头均为相似的半球形,纤维金属层板试件表面均为方形,试件被夹在两个方形框架之间并固定,框架中间留有圆形通孔以让弹头落下冲击试件,这里对参考文献中涉及到的试验用具规格进行了汇总,如表6所示。

图7 落锤冲击试验机夹具及弹头示意图[35]

表6 试验用具规格

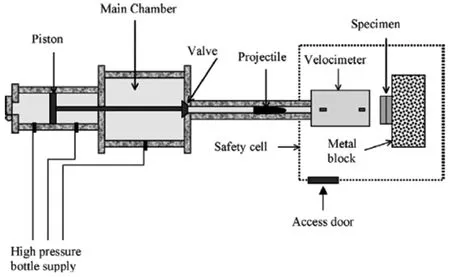

图8 高速冲击试验装置示意图[39]

2)高速冲击试验一般采用由压力容器组成的氮气枪来对FMLs的高速冲击响应进行测试。图8为研究中使用的气枪试验装置示意图。为了使冲击器能够击中试样的中心,试验中一般将方板夹在钢支架的方孔内。利用发光二极管光伏电池对,当两束距离已知的激光束中断时,可以测量出冲击器在撞击前的速度。通过调节气枪膛内压力来控制弹丸速度,弹道极限被定义为完全穿透试样的最低速度。冲击试验在一定的冲击能范围内进行,直至把纤维金属层板完全穿孔为止。试验结束后,对试样进行切片、抛光,然后在光学显微镜下观察,以阐明冲击过程中的破坏机理。

纤维金属层板在受到冲击后,其主要面临着层板的分层、基体间的开裂以及纤维的断裂等冲击损伤形式,由于纤维层具备较大的破坏应变,使其在低速和高速冲击载荷冲击下具有较小的损伤区域,通过上述抗冲击测试,纤维金属层板与以往使用在客机上的铝合金层板相比,其优异的抗冲击性能可以满足抗鸟撞要求。

2.4 疲劳测试

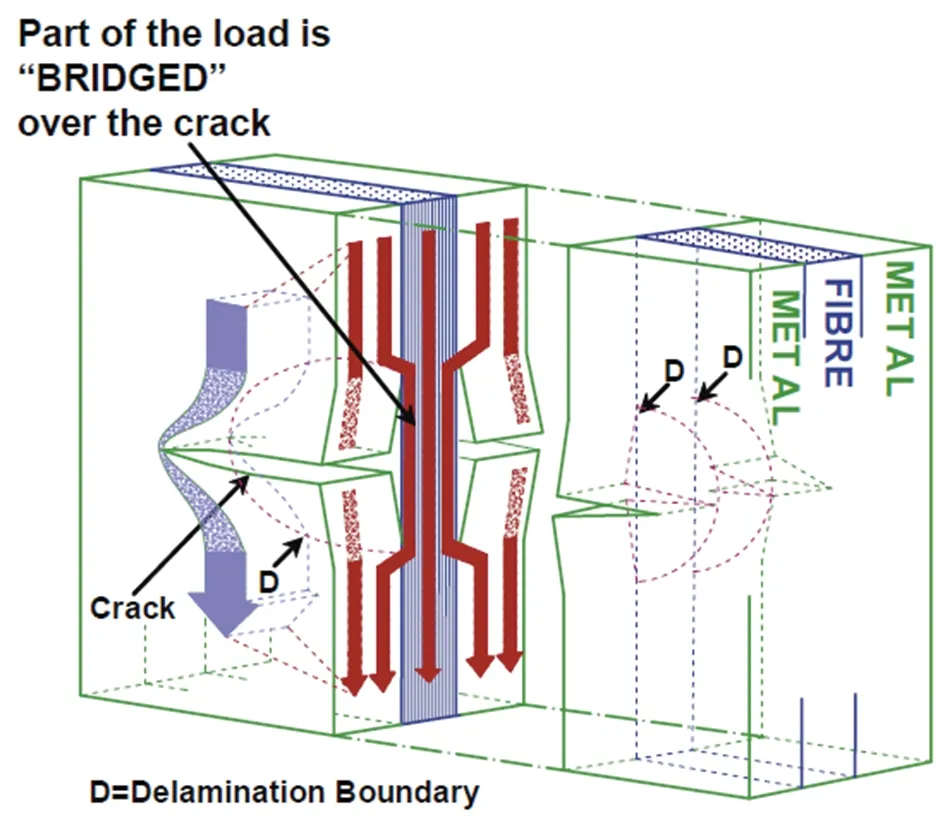

飞机在服役过程中,其机身蒙皮等部位易遭到交变载荷作用,容易产生疲劳裂纹。如果损伤一直积聚容易使整体遭到破坏,影响其飞行安全。这就需要对其进行疲劳性能测试和评估来判别纤维金属层板是否满足长期应用的要求。纤维金属层板中纤维层和金属层的厚度、纤维层的体积分数以及其铺叠方式会影响其疲劳性能,层板中纤维的桥接作用可以抑制裂纹的传播。纤维裂纹桥接和层间分层示意图如图9所示。

图9 纤维的裂纹桥接和层间的分层[45]

疲劳寿命的试验一般采用中心开孔试样,以便制作裂纹,一些文献中疲劳测试中试样的尺寸为长200 mm,轨距100 mm,宽度25 mm,采用ASTM D3479试验标准进行测试。除此之外,REYES和KANG按照ASTM E466试验标准对纤维金属层板进行疲劳性能分析,北航马宏毅等人根据国家标准GB/T6398-2000采用MTS810-250KN型疲劳裂纹扩展试验机,试验采用载荷控制法,正弦波的载荷谱周期性加载,所有恒幅疲劳试验均在室温下以10 Hz频率对纤维金属层板进行张拉或张压加载,在一些文献中还对频率为5 Hz的正弦波进行了疲劳试验。最后利用C-扫描和扫描电镜、实体显微镜等,对纤维金属层板的疲劳裂纹进行观察。

3 纤维金属层板的试验方法

基于上述优点,纤维金属层板在飞机上的应用主要集中于机身和机翼蒙皮。原福克尔F-27翼板的研制是真正采用纤维金属层压板制备飞机部件的第一个开发项目,之后在军用运输飞机C-17多个部位采用ARALL层板进行研究中,但只有采用ARALL 3制造的舱门项目取得成功,采用ARALL制作的C-130下蒙皮相比铝合金更抗疲劳。第一次大规模使用GLARE层压板是在A380客机上,GLARE使用部位如图10所示。A380客机上GLARE层板使用总面积多达470多平方米,最长部位已达11 m,相较铝合金的使用重量减轻约800 kg。

图10 用GLARE 制造的A380 机身桶段上拱顶[49]

但由于国内纤维金属层板制造技术成熟度还没有达到市场化程度,国产大型C919客机仅使用碳纤维复合材料,其用量约为飞机结构重量的12%。综上所述,纤维金属层板以自身优异的性能在飞机构件中应用最为广泛,未来随着纤维金属层板复杂曲面零件的成形问题得到解决,同时伴随着新型纤维金属层板得到开发,纤维金属层板的使用领域会更为广泛。

4 结论

纤维金属层板作为一种具有高强度、高损伤容限等优异性能的新型复合材料,第二代GLARE层板相对于第一代ARALL层板其综合性能更优越,而且GLARE层板技术已比较成熟,得到广泛的商业应用。与目前已经广泛应用的纤维金属层板相比,镁基层合板在静态和疲劳性能方面显著偏低,但国内外已成功开发高强度稀土镁合金,其抗拉强度已经接近甚至超过2024 铝合金。此外,稀土镁合金同样具有优异的比强度、比刚度、良好的塑性、耐热和耐腐蚀性能,并且密度更低,未来使用稀土镁合金替代铝合金从而开发出新型纤维金属层板也成为可能。

纤维金属层板不同于普通板材材料,成形条件较为复杂;在成形工艺前应对金属表面进行处理,制备流程相对繁琐;在成形过程中层板容易产生分层等缺陷。因此,对纤维金属层板构件的成形工艺研究还需要对材料的成形过程进行有限元仿真、优化成形设备及工艺路线、服役性能测试多角度来考虑,应着重放在成形机理的研究使其向着性能最优、效率最高、环境友好方向发展。由于纤维增强金属层板粘接面的固化周期长,增加了整个生产周期,生产率低下。同样,对于纤维增强金属层板开发出加工复杂曲面的成形工艺也显得尤为重要。这些改进将有益于超混杂层板在各种工业方面的应用。