典型双管板换热器制造工艺研究

黎洪

(东方电气集团东方锅炉股份有限公司,四川自贡 643000)

1 前言

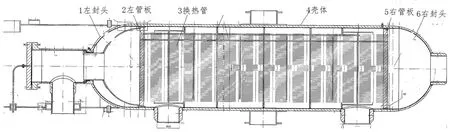

压力容器在国民经济发展各领域中起着非常重要作用,换热器作为常见热交换设备,属于压力容器常规设备,常见的典型结构有:U形管式换热器、螺旋管式换热器、板式换热器、列管式换热器等类型。本文就其中一种比较常见的双管板换热器的制造工艺进行探讨,此类换热器一般由以下几个主要组件构成:如图1所示,有左右封头、左右管板、换热管、壳体等。

图1

2 双管板换热器的制造

换热器制造工艺中,换热管尺寸精度和换热管加工、管板平面度要求和管孔加工对于穿管、封口焊、胀管影响大,属于产品制造的关键工艺。从图1可以看出,产品的管程和壳程完全分开,互不相通,因此在制造过程产品运行过程中如有泄漏可以迅速测出,而且便于维修。从设计结构和制造上对于这类型换热器要求较高,特别是换热管穿管、封口焊焊接、采取何种装配工艺确保产品能够整体合拢,以及最终合拢终结环缝焊接质量,都是有难度和需要丰富制造经验支撑。做好以上关键工序,才能确保产品质量符合设计要求,满足用户需要。

本文主要对换热管精度控制、管板制造加工、管孔加工、管束套装、封口焊和胀接顺序探讨、产品成型后压力测试等关键工艺进行研究。

2.1 换热管材料及尺寸精度与制造关系

换热管与管板的连接一般有焊接、胀接、胀焊形式,根据接触介质和运行压力等级情况,高压容器采用胀焊结构较多,低压容器中有些采用只胀不焊。为确保穿管后消除管子与管板间间隙,减少间隙腐蚀、降低应力等,穿管完成后需要胀接,要求胀接完成后管板发生是弹性变形,因此从设计结构选材要求换热管强度比管板材质稍低,对于换热管尺寸需要有专门要求,对管板和换热管材质硬度需要有规定,以确保获得最佳可靠胀接质量。

2.1.1 换热管尺寸精度控制:

从《GB151热交换器》中可以看出,标准对于换热管规格选取和制造尺寸偏差均做了明确要求,需要设计单位结合具体设计条件,制造要求等选择,从行业看各换热器制造厂以及换热管制造厂家一般对于尺寸偏差有以下要求:

a) 为尽量减小换热管与管板之间间隙,普遍推荐采用高精度管,对于外径一般会提出尺寸正公差;

b) 换热管椭圆度影响焊接和穿管,因此要求管子椭圆度不得超出±0.2mm;

c) 考虑穿管和后续加工影响,需要控制管口端面尺寸、管口倾斜度等;

d) 换热管制造需要考虑工艺余量,节约用料,对于长度一般要求不大于±5 mm,管子直线度影响穿管,因此也会做直线度要求;

2.1.2 管板与换热管材料选择一般要求

胀接和胀焊并用属于换热管制造常用工艺,为确保管板发生弹性变形而换热管发生塑性变形与管板连接在一起,从设计结构上选择一般要求管板材料屈服强度和硬度需高于换热管材料,为避免换热管胀接残余应力过大,根据制造经验一般选择管板与换热管之间硬度差在HB20-30以上,才能确保胀接可靠性。如果因为介质或者其他特殊工况,换热管硬度值大于管板硬度情况,一般推荐选择对胀接区域进行热处理,降低换热管胀接区域的硬度,确保胀接质量。

2.2 换热器关键零部件制造工艺

2.2.1 壳体成型

壳体属于换热器核心关键的组件,主要有下料排版、筒体坡口制备、卷圆、纵环缝焊接、矫圆等工序,为避免影响设备传热或者造成流体短路等,需要严格控制壳体内径在设计公差范围,需要严控钢板下料和卷圆成型偏差。

⑴ 筒节长度及排版要求

筒体排版应遵循焊接接头尽量少的原则,减少焊接、清根和探伤造成增加成本的不利因素,在钢板成型能够满足要求情况下,一般采用单条纵缝,排版时应合理布置焊缝位置,满足标准规范要求,还应尽量提高材料利用率。卷板过程外周长伸长,内圆周缩短,中间层不变,因此筒节的排版展开长度一般按中径展开计算,并考虑减去卷板一定伸长量。

⑵筒节下料尺寸控制

根据筒体精准下料尺寸的计算方法,结合卷板机能力要求,综合考虑加工余量、焊缝收缩量、焊接组对间隙等因素,若是复合板材料筒体,下料时还应考虑复合板材料中间层靠近复合层偏移影响。

(3)筒体成形

壳体成形一般优先选用冷成形,卷制时以卷板机上辊筒为基准,用线锤校核钢板与卷筒之间的平行度。监视线与线锤垂直线的距离误差≤1mm,中线与线锤垂直线的距离误差≤1mm。筒体组对环缝应满足标准对于错边量要求,根据装配精度需求,应采取措施控制装配间隙,提高装配精度。筒体焊缝应按照标准要求进行相应无损检测,壳体组装成型后,应对与管板对接端的端口端面和壳体整体直线度进行检测,划好相应基准线,待与管板组对。

2.2.2 管板及折流板制造

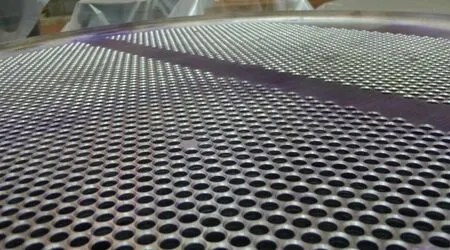

管板应控制整体平面度,为确保管板孔精度和孔间距满足要求,一般采用数控平面钻钻孔,如图2,一般管板采用平面钻或者深孔钻钻孔,管板机加时需要采取措施避免造成管板变形。管孔尺寸、垂直度、孔间距等需要满足标准要求,如图2管板钻孔和孔桥检测。为确保加工精度和便于立管系,隔板折流板加工应避免多次装夹累计误差等,可以考虑采用叠钻加工或者配钻,做好标记采取让钻孔方向与穿管方向保持一致性等措施,应对管孔进行倒角毛刺清理等,如图3倒角后的隔板。对于超标的孔需要进行标记并核实是否满足穿管需求。

图2 管板钻孔和孔桥检测

图3 倒角后的隔板

2.3 双管板换热器组装

2.3.1 装配准备工作

2.3.1.1 管束组件主要由上下管板、折流板、换热管等组成,首先检查两组管板是否按钻孔方向做好了编号和正反面标记。检查折流板的正、反面和管孔是否倒角以及毛刺是否清理干净,避免穿管划伤换热管。按照钻孔的方向准备好穿管平台和立架辅助工装,把双管板和折流板摆好,先采用换热管逐孔试穿。如存在管孔同心度及折流板外圆不圆整的问题,可以采用铰刀等工具进行修复。立管系属于重要关键工序,主要工艺流程:立管架→穿管→封口焊→封口焊无损检测→装焊,如图4立管系所示。

图4 立管系

2.3.1.2 管板预装

立管系前需仔细清理管板、折流板、换热管表面油污等,特别是换热管端部穿入管板区域,需仔细清理,否则影响封口焊质量。在穿管平台上将双管板用辅助支撑,定距管或者圆钢等把管板、折流板组装成临时整体,微调每组管板的同心度、平行度和扭曲度等关键尺寸,采用备用管作为工艺用管逐孔试穿,任意方位试穿确保每根换热管都可以顺利穿过后,然后按照工艺文件要求分别固定焊成组件。

2.3.2 双管板管束与壳体组装

双管板换热器可以采用明立管系,按穿管的工艺或者采用一端穿管完成,引管完成的方案,也可以采用暗穿工艺,将管板、折流板、筒体等组成组件,然后进行穿管,具体可以根据各厂制造经验和详细产品结构制造工艺方案确定。

2.3.2.1 装配前先将支撑板与筒节进行试配。装配时:装配工进入筒节组件装拉杆、定距管、用行车辅助把支撑板吊入到图纸位置,为保证装配,采用工艺圆钢定位,使拉杆,定距管,折流板的中心线一致,试穿管:因为外壳与管系套装后,多根换热管需要完全穿过隔板和管板,上、下管板与支撑板管孔是否同心均影响暗穿管,即使一根换热管穿管不过,也会造成重新调整管系的风险性,所以外壳与管系套装后,必须对管板与支撑板同心度进行验证。

2.3.2.2 将管束组件穿入壳程筒体,调整右侧管板与壳程筒体的垂直度和同心度后点固管板与壳程筒体,此穿管为暗穿形式,对装配精度要求非常高。

2.3.2.3 如果采用引管的工艺方案,就需要采取措施确保管板之间间隙满足要求,可以采用增长换热管或者采用引管工装的措施,在穿入所有的换热管后,需要将换热管伸出右侧管板外侧管板的长度大于双管板间距的2倍,这样才能保证引管距离足够。

2.3.3 左侧管板与换热管胀焊

管子管板的连接方式一般为强度焊+贴胀的方式。制造工艺上可以先采用定位胀管或者点焊定位的工艺,第一次定位胀采用机械胀,主要用于换热管定位,然后按照焊接工艺文件要求,对左侧管板与管子进行封口焊,封口焊完成后,第二次采用液压胀接的胀管工艺,换热管与管板管孔间隙较小。胀接要求一般为柔性贴胀(即液压贴胀),换热管在液压作用下,膨胀部位首先产生弹性变形,然后是塑性变形。当液压进一步升高时,管板将发生弹性变形,卸压后,由于管板的弹性回复而永久地箍紧管子,从而使管子与管板间产生胀紧力。为防止漏胀,胀接时应逐孔做好标记。根据胀接情况,要不定期地复检胀杆轴定位尺寸,确保液袋位于管板孔的胀接范围之内,避免过胀。

2.3.4 右侧管板与换热管胀焊

换热管去除余量前,应仔细检查两端换热管是否都穿出管板,并有足够加工余量。为确保装焊需求,首先去除一端管板的管端多余余量,如图5所示,采用便携设备或者钻削设备对换热管管端进行刮头。然后按工艺文件要求完成刮头一端封口焊焊接,再去除另一端管板余量,按工艺完成封口焊焊接和胀接。为确保焊接质量,封口焊完成后需要进行100%PT检查,且需要进行氦气检漏或者氨检漏等措施,考虑环保影响以及氦气的高灵敏度,因此建议做氦检漏。

图5 管端刮头

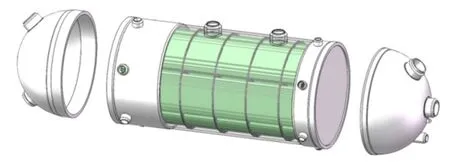

2.3.5 总装及压力试验

总装一般按照以下流程,壳体组件在不与上下封头组件装焊前,上下管板与外壳环缝按照工艺文件要求进行焊接,壳侧单独水压,单独氦检漏。总装示意如图6所示。装上、下封头组件与外壳组件,焊接、探伤、管侧水压试验,管侧氦检漏。

图6 总装示意图

3 总结

双管板换热器的制造,管板与筒节组件垂直度、如何保证管系管板、支撑板管孔同心、顺利穿管等属于非常关键的工序,如果支撑板定位不准,将使得换热管无法顺利穿入管系,将会造成较大的返修。部分换热器管板较薄,在制造过程中往往由于管板刚性不足、组装与施焊的顺序不当、坡口形式、焊接熔敷量过大、焊接工艺参数选择的不合理,容易引起管板焊接变形,也需要从设计和制造上引起高度重视。