铝合金阳极氧化膜沸水-稀土盐双重封闭及力学性能研究

邱小云,王冀恒

铝合金阳极氧化膜沸水-稀土盐双重封闭及力学性能研究

邱小云1,王冀恒2

(1.南京科技职业学院 智能制造学院,江苏 南京 210048;2. 江苏科技大学 材料科学与工程学院,江苏 镇江 212000)

在铝合金表面制备阳极氧化膜,并采用环保型沸水封闭与稀土盐封闭方法相结合对阳极氧化膜进行双重封闭。研究了双重封闭后阳极氧化膜的微观形貌、厚度、硬度、弹性恢复能力和摩擦性能,并与未封闭阳极氧化膜和单一封闭后阳极氧化膜比较。结果表明:单一封闭和双重封闭对阳极氧化膜的厚度影响较小,但封闭前后微观形貌明显不同。与未封闭阳极氧化膜相比,双重封闭阳极氧化膜的硬度提高了约26%,达到347.5 HV,弹性模量提高了约27.8%,达到52.068 GPa,摩擦因数和磨损失重仅为0.37、2.08 mg/mm2。主要原因在于为双重封闭过程中发生多个反应,反应产物较好的封堵孔洞,更大程度改善阳极氧化膜的致密性,使其承载能力和抗塑性变形能力增强,从而表现出良好的力学性能。

沸水-稀土盐双重封闭;阳极氧化膜;硬度;弹性恢复能力;摩擦性能

铝合金通常进行阳极氧化以实现装饰和防护效果。阳极氧化膜由多孔层和阻挡层构成[1-3],表面多孔特性虽然赋予阳极氧化膜着色能力,但也会吸附环境中的腐蚀性介质或灰尘,导致腐蚀速度加快或表面生垢。因此,从保证阳极氧化膜性能的角度,有必要后续封闭处理。阳极氧化膜封闭主要采用沸水封闭[4]、镍盐封闭[5]、有机物封闭[6]和稀土盐封闭[7]等方法。鉴于单一封闭方法的效果不太理想,一些学者尝试了双重封闭。研究发现[8-9],双重封闭效果明显好于单一封闭方法,能更好的封堵微孔改善阳极氧化膜形貌质量,从而更大程度的提高耐蚀性能。

力学性能(包括硬度、抗拉强度、弹性模量等)是衡量阳极氧化膜使用性能的重要指标,提高阳极氧化膜的力学性能对于保证其满足不同工况下(如摩擦和腐蚀交互作用的工况、承受外部载荷的工况等)的使用要求具有重要意义。陈朝英等[10]通过设置温度梯度使阳极氧化膜的硬度提高了约100 HV,表现出较好的力学性能。陈高红等[11]通过优化阳极氧化工艺参数使阳极氧化膜的抗拉强度和屈服强度提高,同时断后伸长率明显下降。卢洁琴等[12]通过改变电解液成分使阳极氧化膜的硬度和弹性模量较大幅度提高,同时摩擦系数和磨损量降低。丁小理等[13]在铝合金阳极氧化过程中采取固溶时效和热处理方法,通过控制固溶温度和时效时间使阳极氧化膜的拉伸性能得到改善。不同于现有研究思路,笔者将环保型沸水封闭方法与稀土盐封闭方法相结合对铝合金表面阳极氧化膜进行双重封闭,主要研究双重封闭后阳极氧化膜的微观形貌、厚度、硬度、弹性恢复能力和摩擦性能,以期通过后处理方式提高阳极氧化膜的力学性能。

1 实验

1.1 铝合金阳极氧化

铝合金试片尺寸为50 mm×25 mm×1 mm,经打磨后依次在无水乙醇中超声波清洗、中温氢氧化钠溶液(60 ℃、50 g/L)中浸泡,然后浸在稀硝酸溶液(体积分数25%)中活化,待试片表面平滑后取出,用去离子水洗净。采用可编程直流稳压电源,正极接处理后的铝合金试片,负极接纯铅板。阳极氧化电解液成分为:硫酸(98%)160 g/L、草酸10 g/L,工艺参数为:阳极电流密度1.5 A/dm2、电解液温度18 ℃、氧化时间80 min。

1.2 沸水-稀土盐双重封闭

铝合金试片阳极氧化后浸在沸腾的去离子水中,封闭30 min。随后浸在预热至35 ℃的稀土盐溶液(硝酸铈5 g/L、双氧水6 mL/L)中封闭30 min。为了对比,铝合金试片阳极氧化后分别进行沸水封闭、稀土盐封闭,溶液成分相同,封闭时间均为60 min。

1.3 性能测试

用扫描电子显微镜(S-4800型,日立公司)观察封闭前后阳极氧化膜的微观形貌,并用涡流测厚仪(TT230型,北京时代之峰科技有限公司)测试封闭前后阳极氧化膜的厚度。每个试样表面测3个点,结果求平均值。

用维氏硬度计(HVS-1000Z型,莱州华银试验仪器有限公司)测试封闭前后阳极氧化膜的硬度,加载0.49 N,保持15 s卸载。每个试样表面测5个点,结果求平均值。

用Berkovich金刚石压头的纳米压痕仪(NHT2型,瑞士CSM仪器股份有限公司)通过计算机控制施加的载荷变化获得封闭前后阳极氧化膜的载荷-位移曲线,最大载荷为300 mN,保载时间60 s,结合卸载后压痕深度恢复量和弹性模量评价封闭前后阳极氧化膜的弹性恢复能力。

用往复摩擦试验机(UMT-2型,美国CETR公司)测试封闭前后阳极氧化膜的摩擦性能,获得摩擦系数曲线,并用电子天平称重获得磨损失重。实验在室温下进行,相对湿度为30%,不加任何润滑剂,摩擦对偶件为GCr15钢球,载荷为10 N,往复行程为6 mm,摩擦时间为7 min。

2 结果与讨论

2.1 阳极氧化膜的微观形貌

图1(a)为未封闭阳极氧化膜的微观形貌,图1(b)为沸水封闭阳极氧化膜的微观形貌,图1(c)为稀土盐封闭阳极氧化膜的微观形貌,图1(d)为双重封闭阳极氧化膜的微观形貌。可见未封闭阳极氧化膜表面密集分布着微小孔洞,孔径为30~40 nm,其致密性差。沸水封闭阳极氧化膜表面只有少数孔洞,均匀性和致密性有所改善。由于沸水封闭过程中生成勃姆体氧化铝体积膨胀使得孔洞壁厚增加、孔径减小,多数孔洞被封堵,从而改善阳极氧化膜的致密性。稀土盐封闭阳极氧化膜表面也只有少数孔洞,但其表面致密性好于沸水封闭后阳极氧化膜,一方面是由于稀土盐封闭过程中生成氢氧化铈因体积膨胀可以封堵多数孔洞。另一方面,沉积的氢氧化铈逐步融合形成含铈转化膜覆盖在阳极氧化膜表面也能封堵孔洞[14],从而有效改善阳极氧化膜的致密性。与未封闭阳极氧化膜、沸水封闭阳极氧化膜和稀土盐封闭阳极氧化膜相比,双重封闭阳极氧化膜表面孔洞更少,其致密性最好。分析认为,双重封闭过程中发生阳极氧化膜局部溶解反应、氧化铝水合反应、含铈转化膜形成反应,稀土盐封闭作为沸水封闭的补充,两者封闭效果叠加,反应产物较好的封堵孔洞,从而更大程度改善阳极氧化膜的致密性。

图1 封闭前后阳极氧化膜的微观形貌

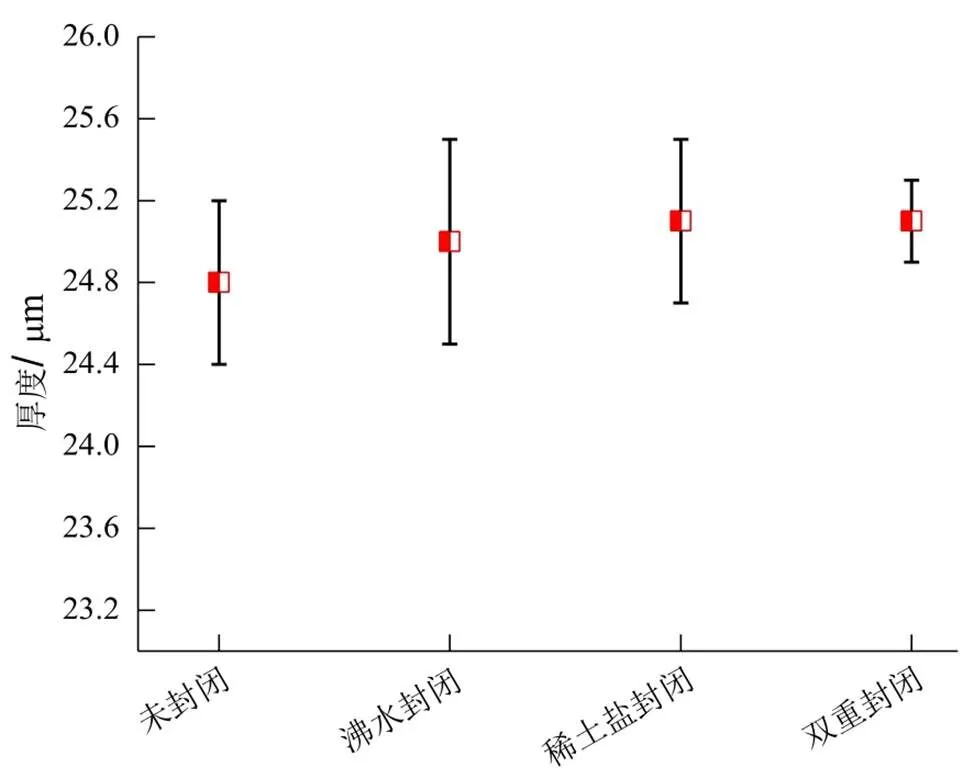

2.2 阳极氧化膜的厚度

图2为封闭前后阳极氧化膜的厚度。未封闭阳极氧化膜、沸水封闭阳极氧化膜、稀土盐封闭阳极氧化膜和双重封闭阳极氧化膜的厚度依次为24.8 μm、25.0 μm、25.1 μm、25.1 μm,可知单一沸水封闭、稀土盐封闭以及双重封闭对阳极氧化膜的厚度影响较小。由于沸水封闭和稀土盐封闭反应产物主要填充封堵阳极氧化膜的孔洞,因此封闭后阳极氧化膜的厚度变化不大。

图2 封闭前后阳极氧化膜的厚度

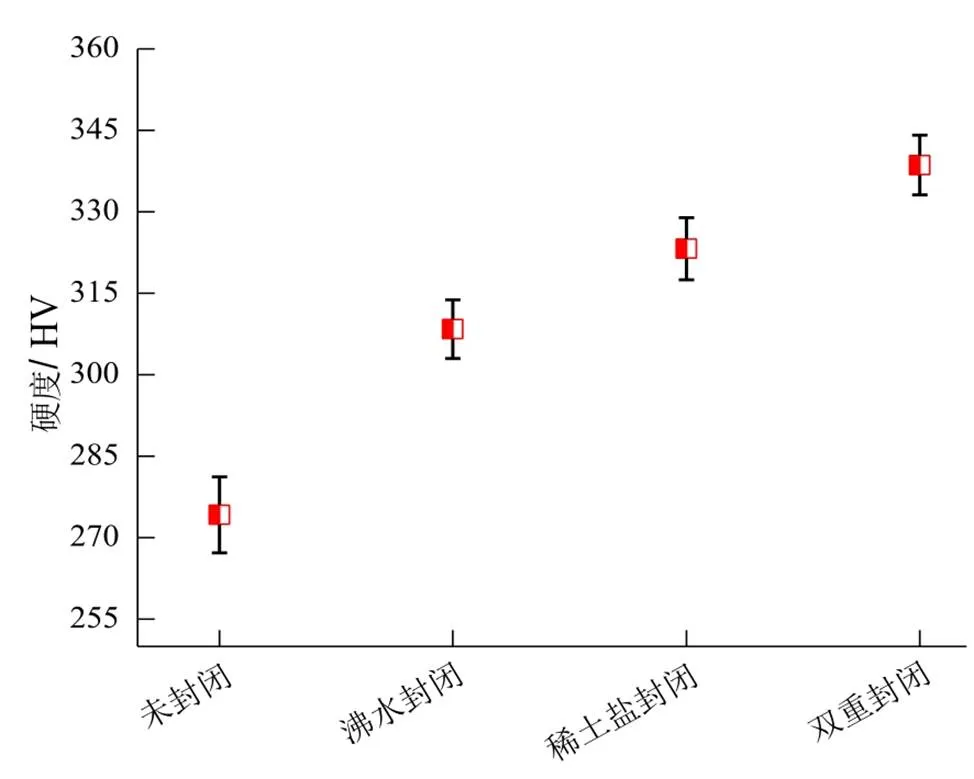

2.3 阳极氧化膜的硬度

图3为封闭前后阳极氧化膜的硬度。沸水封闭阳极氧化膜和稀土盐封闭阳极氧化膜的硬度依次为308.4 HV、323.2 HV,较未封闭阳极氧化膜提高了约13%、18%。由于沸水封闭和稀土盐封闭过程中反应产物将多数孔洞封堵,有效改善了阳极氧化膜的致密性,使其承载能力和抗塑性变形能力增强。当沸水封闭阳极氧化膜和稀土盐封闭阳极氧化膜表面与硬质压头接触,由于其致密性改善,塑性变形程度降低,从而表现为硬度提高。与沸水封闭阳极氧化膜和稀土盐封闭阳极氧化膜相比,双重封闭阳极氧化膜的硬度最高,达到338.6 HV,较未封闭阳极氧化膜提高了约23%。结合双重封闭机理分析,双重封闭过程中反应产物能有效封堵孔洞,更大程度改善阳极氧化膜的致密性,封闭后阳极氧化膜具有更好的承载能力和抗塑性变形能力,因此硬度最高。

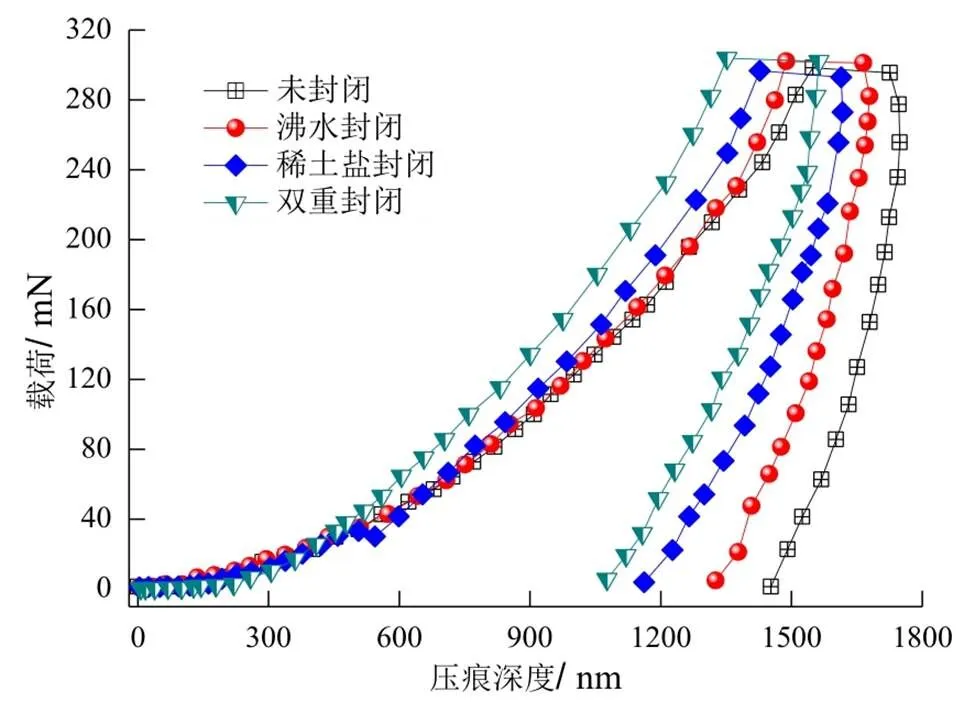

2.4 阳极氧化膜的弹性恢复能力

图4为封闭前后阳极氧化膜的载荷-位移曲线,可见每条曲线都包括加载阶段、保持阶段、卸载阶段,每个阶段曲线都较平滑,未出现突变。在加载阶段,首先发生弹性变形,随着载荷增加逐渐转为塑性变形。卸载阶段主要是弹性变形恢复过程,由于塑性变形程度较大导致形成压痕。一般情况下,加载阶段的最大压痕深度与卸载后的压痕深度反映阳极氧化膜的弹性恢复能力[15-16]。最大载荷相同的情况下,加载阶段的压痕越浅,可以反映阳极氧化膜的硬度高,承载能力强。卸载后的压痕深度与加载阶段的压痕深度差值越大,可以反映阳极氧化膜的弹性恢复能力越好。由图4可知,未封闭阳极氧化膜的最大压痕深度约为1748 nm,卸载后压痕深度为1452 nm,弹性恢复量占比约为17%,其弹性恢复能力相对较差。双重封闭阳极氧化膜的最大压痕深度约为1564 nm,卸载后压痕深度为1077 nm,弹性恢复量占比例约为31%,说明其弹性恢复能力最好。

图3 封闭前后阳极氧化膜的硬度

根据经典Oliver-Pharr公式[17-18]求得未封闭阳极氧化膜、沸水封闭阳极氧化膜、稀土盐封闭阳极氧化膜和双重封闭阳极氧化膜的弹性模量依次为41.044 GPa、46.608 GPa、52.024 GPa、54.316 GPa,如图5所示。其中,双重封闭阳极氧化膜的弹性模量最高,较未封闭阳极氧化膜、沸水封闭阳极氧化膜、稀土盐封闭阳极氧化膜分别提高了约32%、17%、4%。主要归因于双重封闭过程中反应产物有效封堵孔洞,更大程度改善阳极氧化膜的致密性,提高了阳极氧化膜的抗弹塑性变形能力。

图4 封闭前后阳极氧化膜的载荷-位移曲线

图5 封闭前后阳极氧化膜的弹性模量

2.5 阳极氧化膜的摩擦性能

图6为封闭前后阳极氧化膜的摩擦因数曲线,可见每条曲线都包括磨合阶段和稳定阶段,摩擦因数呈现相似的变化趋势。在磨合阶段(0~2 min),未封闭阳极氧化膜、沸水封闭阳极氧化膜、稀土盐封闭阳极氧化膜和双重封闭阳极氧化膜的摩擦因数均随着摩擦时间延长呈波动性增大趋势,这与阳极氧化膜原始表面状况有关。未封闭阳极氧化膜表面多孔、致密性差,其摩擦因数波动幅度最大。而双重封闭阳极氧化膜表面较均匀、致密,其摩擦因数波动幅度最小。

磨合阶段结束后处于稳定阶段,未封闭阳极氧化膜、沸水封闭阳极氧化膜、稀土盐封闭阳极氧化膜和双重封闭阳极氧化膜的稳定摩擦系数依次为0.56、0.49、0.40、0.37,其中,双重封闭阳极氧化膜的稳定摩擦因数最低,其耐磨性能最好。单一沸水封闭和稀土盐封闭过程中反应产物都能封堵孔洞,使阳极氧化膜结构紧致且连续性得到改善,硬度和抗塑性变形能力均提高[19-20],表现为抗摩擦磨损能力增强。因此,沸水封闭阳极氧化膜和稀土盐封闭阳极氧化膜在摩擦过程中接触面的磨损程度减轻,不均匀磨损被抑制,从而表现为摩擦因数降低,耐磨性能相比于未封孔阳极氧化膜提高。双重封闭过程中反应产物更好的封堵孔洞,使阳极氧化膜结构更紧致且连续性进一步改善,因此双重封闭后阳极氧化膜具有更高硬度和更好的抗塑性变形能力,摩擦过程中接触面的磨损程度和不均匀磨损程度进一步减轻,表现为摩擦因数最低,其耐磨性能最好。

图6 封闭前后阳极氧化膜的摩擦因数曲线

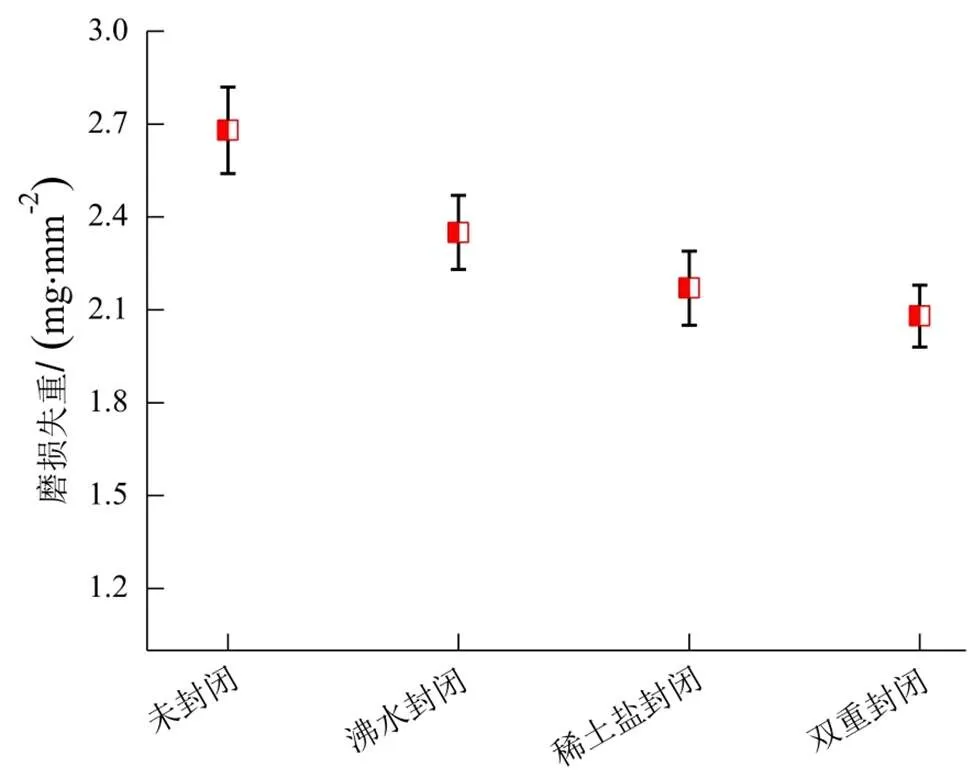

图7为封闭前后阳极氧化膜的磨损失重。一般情况下,磨损失重越低,阳极氧化膜的耐磨性能越好。未封闭阳极氧化膜、沸水封闭阳极氧化膜、稀土盐封闭阳极氧化膜和双重封闭阳极氧化膜的磨损失重依次为2.68 mg/mm2、2.35 mg/mm2、2.17 mg/mm2、2.08 mg/mm2,其中,双重封闭阳极氧化膜的磨损失重最少,进一步证实其耐磨性能最好。主要归因于双重封闭阳极氧化膜的硬度最高且具有更好的抗塑性变形能力和承载能力,在某种程度上可以降低摩擦剪切力,减轻摩擦副接触面剥落程度,因此磨损程度较轻。

图7 封闭前后阳极氧化膜的磨损失重

3 结论

(1)单一封闭和双重封闭对阳极氧化膜厚度影响较小,封闭前后阳极氧化膜的厚度都约为25 μm,但微观形貌明显不同。双重封闭阳极氧化膜表面孔洞更少,致密性最好,硬度和弹性模量达到347.5 HV、52.068 GPa,较未封闭阳极氧化膜分别提高了约26%、27.8%,摩擦因数和磨损失重仅为0.37、2.08 mg/mm2,表现出良好的力学性能。

(2)双重封闭过程中主要发生阳极氧化膜局部溶解反应、氧化铝水合反应、含铈转化膜形成反应,反应产物较好的封堵孔洞,更大程度改善阳极氧化膜的致密性,从而增强阳极氧化膜的承载能力、抗塑性变形能力和耐磨性能。

[1] 麻彦龙, 赵旭晗, 杨炳元, 等. 铝合金阳极氧化膜封闭技术发展趋势[J]. 重庆理工大学学报: 自然科学, 2020, 34(9): 131-140.

[2] Lee W, Park S J. Porous anodic aluminum oxidation: anodization and templated synthesis of functional nanostructures[J]. Chemical Reviews, 2014, 114(15): 7487-7556.

[3] Yu Y D, Ge H L, Wei G Y, et al. 2024 aluminum oxidation films prepared by the innovative and environmental friendly oxidation technology[J]. Surface Review and Letters, 2020, 27(12): 2050020.

[4] 张培, 赵旭辉, 唐聿明, 等. 铝阳极氧化膜的微观结构及沸水封闭处理对膜层显微硬度的影响[J]. 表面技术, 2013, 42(5): 45-47.

[5] 成映星, 付明, 周玉龙, 等. 铝合金着黑色阳极氧化膜变色故障的分析和处理[J]. 电镀与涂饰, 2016, 35(8): 419-421.

[6] 危灿. 铝及铝合金阳极氧化膜的封闭方法[J]. 广东化工, 2015, 42(3): 82-83.

[7] Zeng J M, Kim Y H, Chen Y F. Effect of praseodymium salt on properties of anodic aluminum oxidation films[J]. Advanced Materials Research, 2011(399-401): 847-850.

[8] 郑勇宏. 铝合金阳极化膜双重封闭工艺试验与分析[J]. 航空维修与工程, 2018, 12: 66-67.

[9] 邱小云, 王冀恒. 双重封闭对铝锂合金阳极氧化膜耐蚀性的影响. 兵器材料科学与工程, 2021, 44(5): 120-125.

[10] 陈朝英, 魏晓伟, 王建, 等. 温度梯度降温对铝合金阳极氧化膜性能的影响[J]. 腐蚀与防护, 2012,33(3): 244-246.

[11] 陈高红, 胡远森, 于美, 等. 硫酸阳极化对2E12铝合金力学性能的影响[J]. 中国腐蚀与防护学报, 2018, 38(6): 579-586.

[12] 卢洁琴. 铝合金环保阳极氧化膜的制备及其力学性能研究[D]. 杭州: 中国计量大学, 2017.

[13] 丁小理, 邓汝荣, 罗杰,等. 固溶时效处理对6013铝合金型材组织和性能的影响[J]. 轻合金加工技术, 2020, 48(4): 47-51.

[14] 李峰, 张建周, 马慧媛, 等. 稀土盐对铝合金硼硫酸阳极氧化膜层性能的影响[J]. 表面技术, 2014, 43(6): 95-99.

[15] 谭孟曦. 利用纳米压痕加载曲线计算硬度-压入深度关系及弹性模量[J]. 金属学报, 2005, 41(10): 1020-1024.

[16] 王晓宇, 王金良, 彭洪勇. 有限元分析薄膜/基底在纳米压痕过程中的力学性能[J]. 人工晶体学报, 2014, 43(2): 327-332.

[17] 常超, 高亮亮, 叶启华. 残余应力对Oliver-Pharr方法测量弹性模量的影响[J]. 理化检验:物理分册, 2020, 56(10): 1-4.

[18] 张志杰. 材料力学性能的压入试验方法与应用[D]. 成都: 西南交通大学, 2019.

[19] 郭彦飞, 张鲲, 刘莉, 等. 溶胶-凝胶封孔处理对铝合金阳极氧化膜耐蚀及耐磨性能的影响[J]. 材料热处理学报, 2014, 35(9): 182-187.

[20] 赵红锦. 7075铝合金表面阳极氧化膜的制备及其摩擦学性能的研究[D]. 青岛: 青岛理工大学, 2019.

Dual Sealing of Anodic Oxidation Film on Aluminum Alloy with Boiling Water and Rare Earth Salt and Mechanical Properties

QIU Xiaoyun1, WANG Jiheng2

(1.School of Intelligent Manufacturing, Nanjing Polytechnic Institute, Nanjing 210048, China;2.School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212000, China)

Anodic oxidation film was prepared on the surface of aluminum alloy, and it was treated by a combination of environmentally-friendly boiling water sealing and rare earth salt sealing methods. The microstructure, thickness, hardness, elastic recovery ability and friction property of the anodic oxidation film after dual sealing were studied, and compared with that of unsealed anodic oxidation film and the anodic oxidation film after single sealing. The results show that single sealing and dual sealing have little effect on the thickness of anodic oxidation film, however the microstructure of the anodic oxidation films before and after sealing is significantly different. Compared with the unsealed anodic oxidation film, the hardness of the anodic oxidation film after dual sealing is increased by about 26% to 347.5 HV, the elastic modulus is increased by about 27.8% to 52.068 GPa, and the friction factor and abrasion loss are only 0.37 and 2.08 mg/mm2. The main reasons are attributed to multiple reactions occurring during the dual sealing process, the reaction products effectively seal the pores, improve the compactness of the anodic oxidation film to a greater extent and enhance the bearing capacity and resistance to plastic deformation, thus exhibit good mechanical properties.

dual sealing with boiling water and rare earth salt; anodic oxidation film; hardness; elastic resilience; friction property

TQ153.6

A

10.3969/j.issn.1001-3849.2022.07.006

2021-12-07

2022-03-14

邱小云(1977—),江西南昌人,硕士,副教授,Email:teacher_20@126.com

江苏省高校品牌专业建设工程资助项目(PPZY2015C232)、江苏省高等职业教育高水平专业群建设项目(苏教职函〔2021〕1号:1-10)