CPED制备陶瓷涂层的放电原理及应用研究进展

韩文静

CPED制备陶瓷涂层的放电原理及应用研究进展

韩文静*

(永城职业学院 机电工程系,河南 永城 476600)

CPED作为在传统电解技术基础上发展起来的一种新型材料制备技术,不受基体材料的限制,制备的涂层组分与电解液的组成有关。介绍了CPED技术的放电原理,CPED制备陶瓷涂层的放电原理研究进展。从耐磨陶瓷涂层、耐高温陶瓷涂层、耐蚀陶瓷涂层三方面阐述了CPED工艺制备陶瓷涂层的应用。最后展望了CPED制备陶瓷涂层的应用前景。

CPED;陶瓷涂层;放电原理;耐高温氧化性;耐蚀性;研究

由于陶瓷材料具有稳定的物理和化学性能,在基体表面涂覆陶瓷涂层可以有效提高其耐腐蚀性、耐高温氧化性、耐磨性等。现有的陶瓷涂层技术包括等离子喷涂法、物理气相沉积法、溶胶-凝胶法、微弧氧化法等,它们优缺点和适用条件不同。例如,微弧氧化技术的实质是阳极原位氧化,可以获得硬度高、结合力好的陶瓷涂层,但仅适用于阀金属和合金;物理气相沉积技术可以获得结合强度高的涂层,但生产成本高,不能承受较大的应力。新发展起来的阴极等离子体电沉积CPED技术由于基体材料不受限制而日益受到人们的关注[1]。

阴极等离子电解沉积技术(Cathodic Plasma Electrodeposition,简称CPED)是以传统电解技术为基础发展起来的。与微弧氧化(MAO)技术不同,CPED技术使用阴极作为工作电极,对基材无阀金属的要求,通过调整电解液成分可以均匀沉积像Ni、碳膜、Al2O3、ZrO2等不同成分的涂层。作为一种新的表面改性方法,可以对各种金属和合金进行硬化和腐蚀保护。与阳极氧化相比,CPED在更短的时间内产生更厚的氧化层,这对许多技术应用很重要,此外它具有生产成本低、沉积速率高、形成的涂层对基材的附着力好等多种优势。CPED技术采用液相沉积系统,能高效地在复杂形状基体表面上直接制备涂层。CPED技术制备的陶瓷涂层有良好的耐腐蚀性和高温抗氧化性,因而在航空航天、交通、能源等领域具有潜在的应用价值。

1 CPED技术的放电原理

公开文献中较早解释等离子体电解制备涂层的电击穿原理是Yerokhin等人[2],他们认为在等离子电解期间,电极表面的击穿介质分为气体膜、钝化膜或涂层。

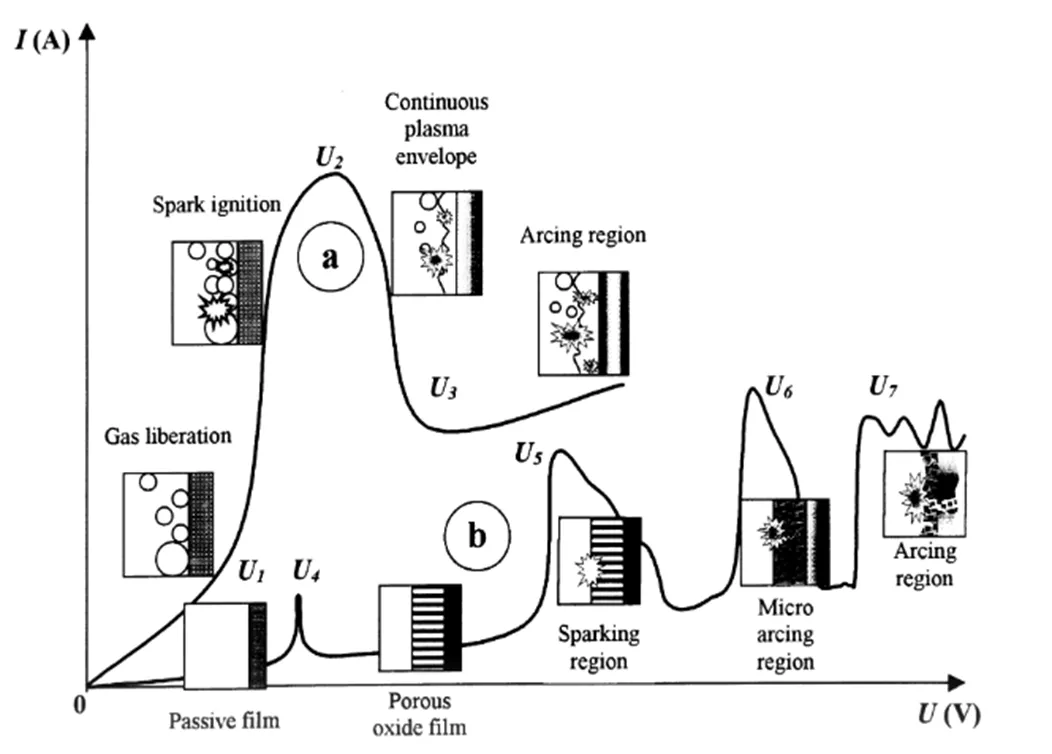

图1 两种等离子电解过程特征电流电压曲线[2]:(a)在电极附近区域的放电现象;(b)在电极表面绝缘膜上的放电。

图1中曲线a体现是击穿气体膜放电的电流-电压的情况,适用于CPED过程。曲线b主要表示的电极表面绝缘膜放电的现象,这是微弧氧化过程中在电压作用下的状况。在图1(a)中的1-2段,电流随着电压的增加而增加,呈线性规律。阴极表面在这个过程中反应产生氢气,在电场作用下电解液中的金属阳离子M+移动到阴极表面,形成M(OH)沉淀。电极表面产生由于焦耳热效应会产生蒸汽泡。当产生的气体完全包围在工件表面时会形成连续的气膜,连续气体等离子体鞘层在气体膜击穿时形成在金属电极的周围。击穿气体膜后在金属电极周围形成连续的气体等离子体鞘层。

在曲线1(a)的2-3段,电压增加到2时,连续气膜覆盖电极。在较薄的近电极膜层上几乎集中了整个电压降,当气体膜电场强度达到106~108V/m时开始电离。开始电离时,气泡快速闪烁出火花,在气膜中均匀分散着辉光。表面的绝缘层是陶瓷涂层和连续气膜双层[3]。陶瓷涂层是沉淀物M(OH)n在等离子体微弧连续的作用下烧结形成的。在2-3区域,随着电流减小,气膜流动状态稳定。当电压升高超过3阶段,电流不断增大,等离子体放电开始转变为密集而剧烈的弧光,同时伴随着特有的低频声发射。

2 CPED制备陶瓷涂层的放电原理研究进展

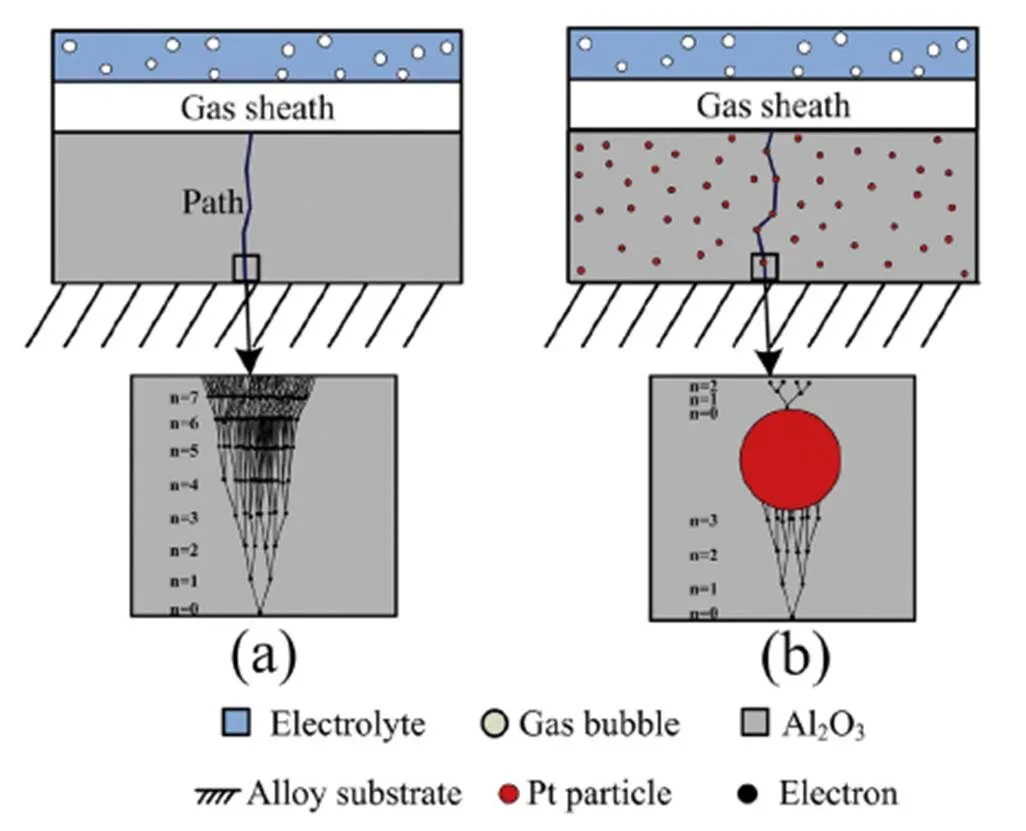

研究CPED制备陶瓷涂层机理的较早者是何业东课题组[4],他们进行了大量有价值的研究。例如为了限制了阴极表面氢的传输,形成均匀连续的氢气薄膜,通过在电解液中加入非极性水溶性聚合物,在阴极区应用陶瓷微珠,将等离子放电电流密度降低两个数量级,有效减少未使用区域(方向)电流密度的分散。由于之前的工艺中电流密度大,制备的涂层面积小而不均匀的技术瓶颈,一直制约着CPED技术的发展。采用加入聚乙二醇(PEG)进行溶液改性的改进制备技术,可以在形状复杂的阴极表面均匀沉积各种陶瓷涂层,有效解决了涂层的均匀性问题。图2(b)所示,通过在电解液中加入Pt源并将Pt引入涂层中来提高涂层的致密度。用固体介质放电理论来解释:当CPED过程中发生电击穿时,在强电场作用下,介质中的自由电子被加速到一定的能量,然后碰撞电子被电离产生新的自由电子。固体电介质的电击穿发生在1 cm范围内的电子雪崩到=40的时候,这难度取决于固体的固有击穿场强。导体Pt的加入可以吸收碰撞电离产生的自由电子,提高了涂层的致密性和高温抗氧化性[5-6]。

图2 放电击穿机制示意图:(a)Al2O3涂层;(b)Al2O3-Pt涂 层[4]

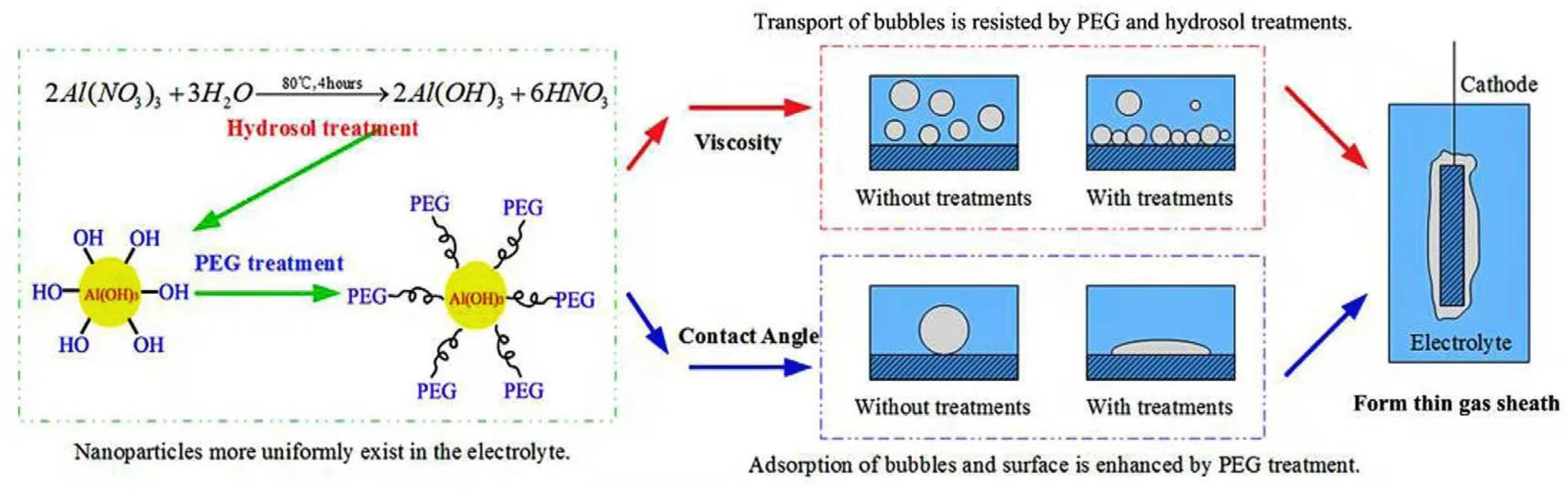

图3 PEG和水溶胶协同作用下CPED过程的机理模型[7]

如图3所示,Liu C等[7]建立了PEG和水溶胶协同作用下CPED过程的机理模型。首先,PEG作为一种表面改性剂能改变溶液的性质,改善气泡与阴极表面的相互作用可以明显改善材料的性能,使胶体颗粒更均匀地存在于溶液中,水溶胶处理有助于形成Al2O3凝胶。因此,在CPED过程中制备Al2O3涂层PEG和Al2O3凝胶对细胞有协同作用。颗粒的存在会增加液体的粘度解决方案和抵抗气泡的运输,使连续的气体鞘层可以很容易地在表面上形成阴极表面[8]。气泡更容易吸附在阴极表面,在低电流密度下形成气体鞘层。连续气体鞘层的稳定存在可以降低CPED过程中的电流密度和能耗。PEG和水溶胶处理可以阻止气泡在阴极区的移动,H+离子不易到达阴极表面,使Al(OH)3更稳定地存在。在沉积过程中加热处理电解液,使电流密度显著下降,这样的协同效应可以提供更多的前体用于Al2O3涂层的沉积。

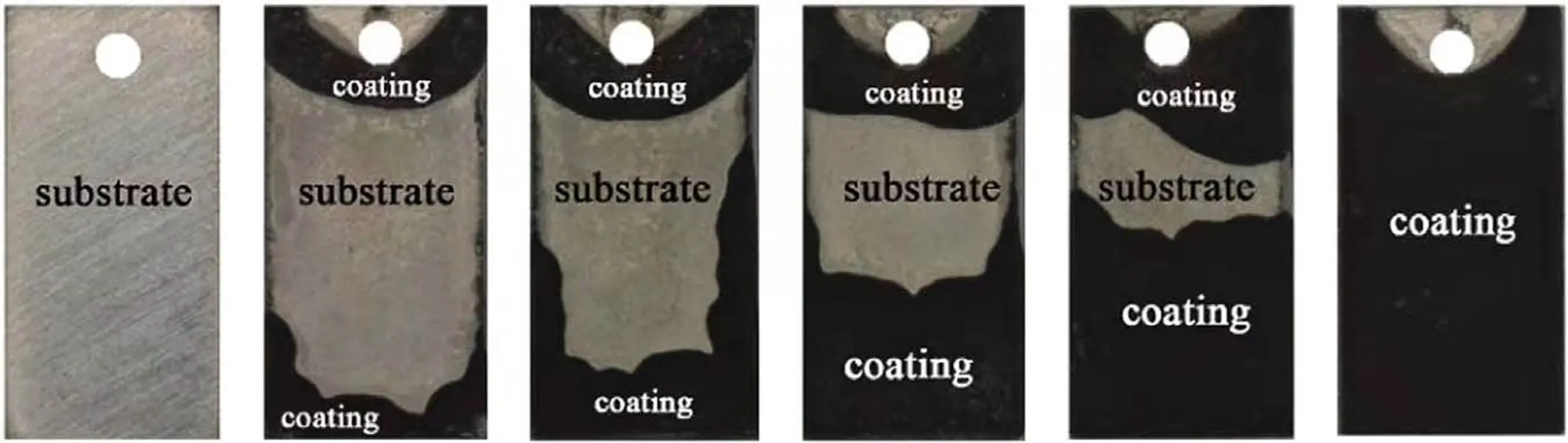

Wang L等[9]采用CPED技术在铸造镍基高温合金K418上在不同浓度水溶液中的制备了大表面积Al2O3涂层。提高电解液浓度可以有效地降低电流密度,在延长沉积时间和提高整个涂层的能耗的同时,进行初始阶段准备形貌观察。结果表明,Al2O3涂层的孔径随温度的升高而增大浓度增加,最佳电解质浓度为0.5 mol/L。在这种情况下,在950 ℃下对样品进行3 min的氧化预处理可以有效地降低电流制备初期的密度,有利于复杂形状样品的大尺寸沉积。在0.5 mol/L溶液中,在150 V下沉积20 min后,样品的宏观形貌发生变化如图4所示。不同的图像代表了环境的变化涂层随沉积时间变化,说明反应从样品边缘开始,然后向内覆盖整个样品表面。

图4 阴极材料在沉积过程中的宏观形貌[9]

图5 描述CPED过程第一阶段的模型(对应于A之前阶段)[10]:(a)气泡在阴极区聚集;(b)连续 气膜的形成

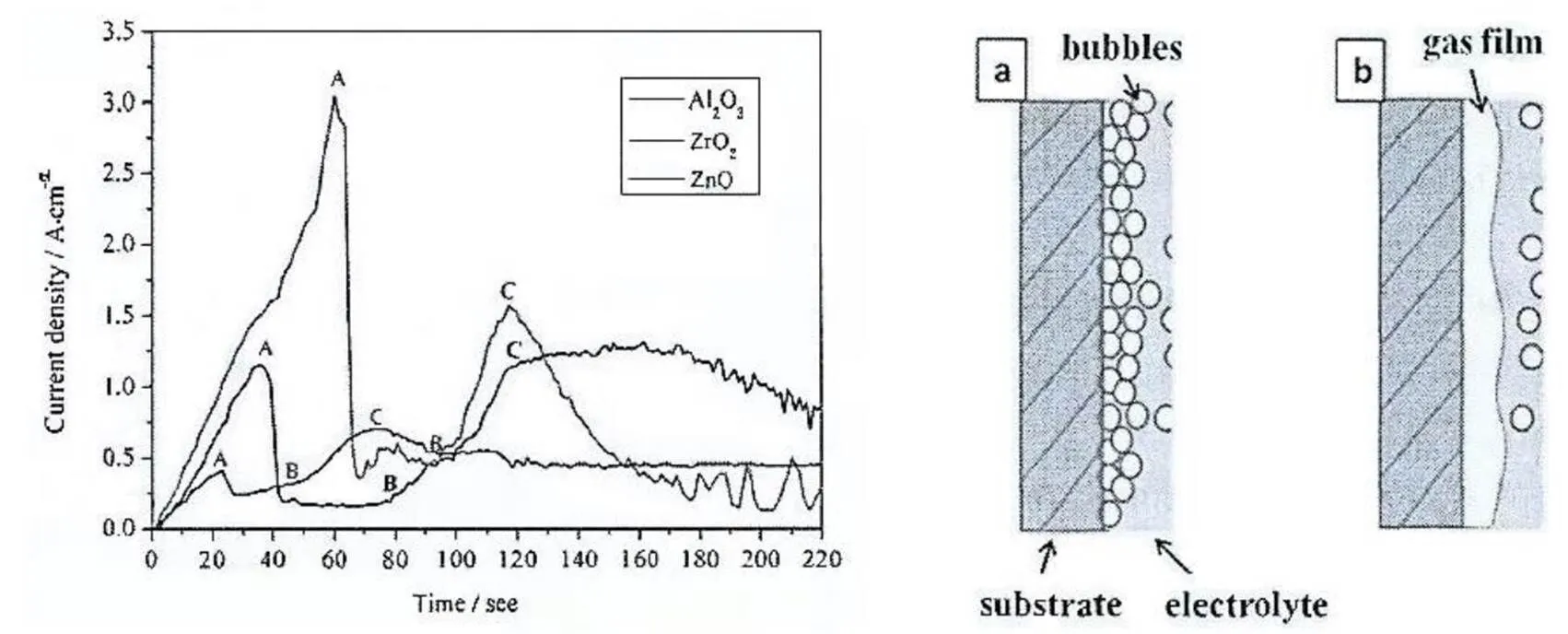

张曙光课题组将利用气—固双介质层模型,基于电磁场理论,结合CPED制备的涂层结构,系统研究不同导电类型涂层的CPED过程放电机理,并揭示涂层电性能与结构之间的关系,并以此为基础进行涂层设计,以获得具有所需结构性能的涂层,为其应用奠定基础[10]。CPED涉及两个主要阶段:在第一阶段,在阴极区形成连续的气膜(图5(b))。当电场强度达到一定程度时,气膜的介电特性引起单层气膜电击穿(图6(a)),由于气膜层被击穿形成等离子弧并产生很强的能量,前驱体在该能量下发生脱水反应形成氧化物陶瓷涂层(图6(b))。第二阶段中阳离子(A13+,Zn4+,Zr+等)在电解液中与OH-相互作用在阴极上或附近产生前驱体。前驱体由于气膜层被击穿产生的能量强大发生脱水,从而形成具有介电特性的氧化物涂层(图6(b)),与气膜一起组成了气一固双电介质层结构。

图6 描述CPED过程后期阶段的模型和电击穿示意图(对应于B之后阶段)[10]:(a)单层气膜层中发生电击穿;(b)涂层在基体上形成并组成双电介质;(c)双电介质中仅气体发生电击穿;(d)双电介质中气体和涂层均发生电击穿

Zhang等[11]认为复合沉积过程可分为五个步骤,见图7。这些步骤描述了颗粒从溶液到加入涂层基体的传统过程。第一阶段假设粒子周围尽快形成电活性离子云,这些微粒被引入电解液中。在对流作用下,这些离子包裹的粒子被输送到流体动力边界层,在该层上迁移,然后通过扩散输送到阴极。离子云全部或部分还原后,随着金属离子的释放,粒子沉积并并入涂层基体中。有三种主要机制参与离子的传递:迁移(在电位梯度下)、扩散(在浓度梯度下)和对流(电解质溶液本身的移动)。人们认为迁移过程对离子供应的总体贡献非常小,可以忽略[11]。由本体溶液运动引起的对流由搅拌决定。这种溶液的运动在扩散层中不显著,离子在扩散层上的运动通过扩散发生,扩散的驱动力是浓度梯度。根据电化学理论,在这个过程中有两个重要的极化:电化学(活化)极化和浓度极化。通过减小扩散层的厚度可以提高浓差极化。

图7 将固体颗粒结合到沉积物中的共沉积步骤[11]:1. 在粒子周围形成离子云2. 对流运输3. 扩散运输4. 还原反应5. 吸附

从以上研究可以看出,通常通过电流-电压密度曲线来研究CPED的相关过程和放电机理,也有相关文献使用气—固双介质层来研究该过程的放电机理。电解液(气膜层)和涂层的改性会影响涂层的结构和性能,但对相关机理的深入研究和完整解释还相对缺乏。因此,有必要更深入地了解CPED工艺的放电沉积机理,对基础理论知识开展系统研究。

3 CPED工艺制备陶瓷涂层的应用

由于CPED工艺不受基体材料的限制,涂层成分可控,国内外研究人员利用CPED技术在不同基体材料表面制备了多种功能各异的陶瓷涂层。下面从耐磨陶瓷涂层、耐蚀陶瓷涂层和耐高温氧化陶瓷涂层三方面介绍CPED工艺制备陶瓷涂层的应用情况。

3.1 耐磨陶瓷涂层

李新梅[12]采用CPED工艺在经过Al(NO3)3的离解、高温烧结和Al(OH)3的沉积后,成功在钛表面制备了耐磨性很好的氧化铝涂层,其厚度为100 μm。涂层主要由α-Al2O3和γ-Al2O3组成,有火花前、微弧和局部弧光为电沉积过程三个阶段,微弧区产生的高温高压是形成Al2O3涂层的关键。α-Al2O3的含量随电压升高而逐渐增加,在400 V时含量甚至达76%。

Aliofkhazraei M等[13]通过CPED技术在Na2CO3、丙三醇电解液中添加合适的第二相碳化钨(WC)颗粒,在纯钛基体表面快速制备新型TiC/WC(微/纳米)复合涂层。纳米颗粒均匀地分布在表面和涂层上,纳米颗粒的存在是纳米复合层硬度增加的主要原因。这是由于在较高的电流密度和较低的电解液温度下制备的涂层硬度较高。在最佳条件下,最大硬度约为2580 HV0.5。电解液的搅动将导致涂层中钨的浓度较低。表面线性轮廓相对光滑,无明显脱落,纳米复合材料涂层表面均匀,无明显裂纹,极大地提高了耐磨性。

杨凯等[14]采用CPED工艺在Ti6Al4V表面制备了Al2O3/MOS2耐磨防腐复合涂层,由α-Al2O3、γ-Al2O3和MoS2组成,具有多孔结构。电解液是一种含有Al(NO3)3和MoS2的乙醇。涂层厚度约为100 μm,与基体的结合强度约为35 N。经摩擦磨损试验,Al2O3/MoS2复合涂层磨损痕迹平滑。α-Al2O3陶瓷相具有较高的硬度和良好的变形抗力,一方面可以有效地防止涂层的严重磨损,另一方面可以减小试样与摩擦副之间的接触面积。MoS2的自润滑作用大大减少了试样的磨损和黏着磨损。

3.2 耐蚀陶瓷涂层

薛文斌等[15]在0.4 mol/L Al(NO3)3乙醇溶液中,采用阴极微弧电沉积法在304不锈钢表面制备了80 μm厚的氧化铝涂层。结果表明,不锈钢涂层在800 ℃等温氧化试验中的氧化速率明显降低。同时腐蚀电流密度降低约一个数量级,表明其耐腐蚀性提高。薛文斌等人采用阴极微弧放电沉积法在TiAl合金表面制备连续的Al2O3薄膜并研究了薄膜的结构和性能[16]。X射线衍射(XRD)分析表明,氧化膜的相组成主要是α-Al2O3、γ-Al2O3相、少量ε-Al2O3相;氧化膜中α-Al2O3和γ-Al2O3的相对含量随着制备电压的变化而变化。900 ℃氧化实验表明,氧化膜能有效提高基体的抗氧化能力。Wang Y等采用CPED技术在304不锈钢表面制备了氧化铝陶瓷涂层,研究了电源处理频率对涂层组织和性能的影响[17]。304不锈钢在不同频率下获得的涂层均由α-Al2O3和γ-Al2O3组成,其中α-Al2O3为主导相。随着频率的增加,α-Al2O3含量以很小的速率逐渐减少,γ-Al2O3含量逐渐增加。Al2O3涂层的结合强度高于22 MPa,处理频率对涂层结合强度影响不大[18]。3.5%NaCl溶液中的氧化铝涂层钢耐蚀性优于未涂层钢。在800 Hz下获得了耐蚀性良好的涂层钢,其腐蚀电流电位和腐蚀密度分别为-0.237 V和7.367×10-8A/cm2。

镍钛(NiTi)合金因为具有超弹性、良好的生物相容性和形状记忆效应越来越受到关注。NiTi合金的在生物医疗领域可以用于牙科植入物、颌面外科、牙套等[19]。然而镍释放到人体内可能会产生有毒、过敏和潜在致癌作用,合适的表面改性技术对提高镍钛合金的耐蚀性,减少镍在表面层的含量具有重要意义。Wang等[20]采用CPED方法,电解液为Al(NO3)3的乙醇溶液,在NiTi合金表面制备厚度为90 μm的Al2O3涂层。当沉积时间为45 min时,该陶瓷涂层由Al、O和C组成,原子浓度分别为43.37%、48.52%和8.11%,Ni的浓度为低于仪器最低检测标准。X射线衍射(XRD)表明,涂层由α-Al2O3和γ-Al2O3组成。NiTi涂层-基底结合强度平均为15±2 MPa,涂层耐蚀性提高了3倍。Wang等[21]采用CPED技术在镍钛合金表面制备了钙掺杂ZrO2涂层。X射线衍射(XRD)分析表明,涂层主要由四方相ZrO2(t-ZrO2)组成。电化学实验表明ZrO2涂层显著提高了NiTi合金的耐蚀性。

近年来镁及其合金由于其重量轻、机械性能接近天然骨骼、体内降解能力和生物相容性较好,作为有潜力的金属植入物之一受到医学临床应用的广泛关注。然而镁及其合金耐腐蚀性较差限制了其在临床上的广泛应用。Liu等[22]采用CPED技术在WE43镁合金表面成功制备了Al2O3-ZrO2陶瓷涂层[22],陶瓷涂层由t-ZrO2、α-Al2O3和γ-Al2O3相组成。试验表明,CPED处理显著提高了WE43镁合金的耐蚀性。

铀因其独特的性质而被广泛应用于军事、核能等领域。但由于它的特殊性质,可以与周围环境发生反应。这不仅会导致铀的性能恶化,同时也污染环境,造成环境污染。制备金属铀表面涂层是减缓甚至防止其腐蚀的有效方法之一。王佳佳、周汝垚等[23-24]探索采用CPED技术在贫铀表面制备了Al2O3陶瓷涂层。涂层表明在环境温度和900 ℃以下的大气中具有良好的稳定性,相对湿度为90%,在3.5%NaCl溶液中具有优异的耐腐蚀性,腐蚀电流密度比无涂层贫铀样品腐蚀电流密度大约低两个数量级。

Ji等[25]采用CPED技术制备了氧化铈(CeO2)涂层用于AZ31镁合金的腐蚀防护。在硝酸铈电解液中加入甘油后,形成了更致密的CeO2涂层。电化学测量和盐雾试验表明,致密的CeO2涂层与电解液中不含甘油和裸镁合金的试样相比具有更高的耐腐蚀性。其团队[26]探索使用CPED技术在AZ31镁合金上制备的不同铝源(异丙醇铝、硝酸铝或两者的混合物)陶瓷涂层的相组成和形貌。分析表明,由异丙醇铝制成的沉积陶瓷由γ-Al2O3组成,而由硝酸铝制成的沉积陶瓷由MgA12O4组成,前者比后者更致密、更均匀。采用环氧树脂作为保护层,将CPED涂层的微孔密封制备了复合涂层,从而进一步提高了涂层的耐腐蚀性能。镁合金Al2O3/环氧树脂涂层的耐蚀性能优于单一Al2O3涂层。

3.3 耐高温氧化陶瓷涂层

于维平等[27]将阴极试样浸入Zr(NO3)2和Y(NO3)3混合溶液中,采用高能脉冲电作为电源;阳极锆丝放置在距液面有一定间隙的位置;当电压足够大时,空气被击穿,产生电弧,形成放电通道。与传统的阴极等离子体电解沉积不同,该技术的阳极不浸入工作电解液中。溶液中的阳离子电沉积形成Zr(OH)4和Y(OH)3。与基体冶金结合的ZrO2-Y2O3陶瓷层是在等离子体的作用下形成的,其沉积的ZrO2和ZrO2-Y2O3,能有效抗高温氧化,其样品的氧化剥落量分别下降了100多倍。

金乾等[28]采用CPED技术用Al(NO3)3乙醇溶液为电解液在纯钛表面制备了氧化铝涂层,涂层是由γ-Al2O3和少量α-Al2O3组成。结果表明,钛的高温氧化性能提高了约4倍。陈海涛等人[29]采用CPED技术在钛合金表面制备了表面烧蚀孔较少、致密均匀的Al2O3-SiC复合涂层。XRD分析表明,涂层的主要成分是Al2O3陶瓷相,分散在Al2O3陶瓷相中SiC陶瓷相是辅助成分,形成分散的增强相。

Inconel合金(IN738)在耐高温材料等行业中有着广泛的应用。Bahadori等[30]采用CPED方法在镍基超合金的MCrAIY表面沉积了Al2O3陶瓷涂层。XRD分析表明存在Al2O3和Ni3Al相。基于热膨胀与用作粘结层的MCrAlY的成分一致。周帅等[31]采用CPED技术在镍基合金上制备的Al2O3-YAG复合涂层总厚度可达100 μm。涂层内层结构致密,外层为多孔结构。由于涂层中Al2O3-YAG相阻碍氧扩散和复合材料结构的增韧效应,复合涂层在1100 °C空气中循环氧化条件下具有高温抗氧化性和抗剥离性。何业东团队利用CPED技术在高温合金上制备了一系列具有优异高温抗氧化性的陶瓷涂层:Al2O3-YAG(YAG为Y3Al5O12)、Y2O3和ZrO2-Y2O3。此外还制备了分散铂颗粒增韧的单层/双层复合陶瓷涂层:8YSZ-Pt(YSZ为钇稳定氧化锆)、ZrO2-Al2O3-Pt、Al2O3-Pt/La2Zr2O7-Pt等[32]。由于掺杂的Pt颗粒,复合涂层在1100 ℃时的抗高温氧化和抗开裂剥落性能获得大幅提升,降低了氧化剥落质量和氧化增重[32]。

Wang等[33]用CPED技术在IC10高温合金上制备的Al2O3/YSZ双层热障涂层中分散有Pt颗粒。采用1100 ℃高温循环氧化、900 ℃热腐蚀和1100 ℃保温试验研究了涂层高温下的耐腐蚀性。结果表明,复合涂层的力学性能获得提高主要由于Pt颗粒的增韧作用。双层涂层由于Al2O3层氧的扩散速率低和涂层的化学惰性而具有良好的抗氧化性和热腐蚀性。Al2O3-Pt/YSZ-Pt双层复合涂层的高温抗氧化性能优异。具有低导热系数的热障涂层被广泛用于燃油发动机保护金属部件不受热气流的影响。Deng等[34]采用CPED技术在IC10高温合金上制备Al2O3-Pt/YSZ-Pt双层热障涂层,可以抑制金属的进一步氧化,涂层在1100 ℃表现出良好的高温抗氧化性。由于Al2O3膜的氧扩散速率极低形成了粘结层。铂粒子的增韧作用改善了Al2O3-Pt/YSZ-Pt复合材料的力学性能。Al2O3-Pt/YSZ-Pt复合镀层的弹性模量E随Pt含量的增加而增加。

Jiang等[35]采用CPED技术在Ti-45Al-8.5Nb合金表面制备了γ-Al2O3涂层,解释了涂层的沉积机理和CPED参数的影响。随着沉积电压从110 V增加到150 V,占空比从40%增加到80%。制备的Al2O3涂层的厚度和高温氧化动力学先增大后减小。对于沉积电压为130 V、占空比为60%的涂层,在900 °C下氧化100 h后,最小重量增加仅为0.495 mg/cm2,涂层对基体表现出较好的高温防护性能。

Xu等[36]在含有不同浓度Ni(NO3)2的1.2 mol/L Al(NO3)3乙醇溶液中采用阴极等离子体电解(CPE)工艺在Ti-45Al-8.5Nb合金上制备了Ni掺杂Al2O3涂层。沉积的涂层主要由γ-Al2O3、NiAl2O4和一些金属Ni组成。与纯Al2O3涂层相比,Ni掺杂Al2O3涂层表现出更高的抗氧化性和附着力。如果在涂层中添加镍,Ti-45Al-8.5Nb合金氧化后的质量增益显著降低。涂层表面的大量凹坑填充有NiAl2O4和金属镍,阻止氧化物通过凹坑和孔与基体接触。在900 °C的氧化过程中,金属镍和Al2O3也转化为NiAl2O4,从而稳定了涂层的结构。

Wang等[37]采用CPED技术成功地在镍基合金上制备了掺钯贵金属Y3Al5O12热障涂层(TBCs)。分析了Y3Al5O12涂层的形成机理以及掺杂Pd前后涂层性能的差异。结果表明,用CPED法制备Y3Al5O12热障涂层可分为三个阶段,不同沉积时间所得涂层的相组成不同。沉积20 min后,获得了厚度为115 μm的单相Y3Al5O12热障涂层。掺杂Pd后,热障涂层的平均表面粗糙度从27.72 μm降低到13.84 μm。在1050 ℃条件下,其抗高温氧化性能和抗热震性能显著提高。

综上所述,CPED制备陶瓷涂层的材料体系大多为Al2O3和ZrO2。同时也有针对基体的高温抗氧化和腐蚀保护的复合涂层的研究。制备的Al2O3涂层对基材有一定的保护作用,也具有孔隙结构,有一些研究使用这种多孔结构作为中间层或对其进行密封处理。CPED技术改进了Al2O3的制备,涂层致密性的提高将有助于扩大其在高温抗氧化和腐蚀防护领域的应用。

4 展望

从传统电解技术(如电镀)发展而来的CPED技术不受基体材料的限制,制备的涂层组分与电解液的组成有关。目前需要深入研究陶瓷涂层物理参数的影响下的生长理论、气膜的放弧机理,探索涂层与基体之间的相互作用,建立完善的理论模型。探索改变电解液成分或添加纳米颗粒在不同材料上制备多种不同功能的陶瓷涂层,提升致密性以改善涂层的性能。需要进一步提高CPED技术水平,在更为复杂形状材料表面制备出新型陶瓷涂层。CPED技术的发展将丰富等离子体电沉积的科学内涵,使等离子体电沉积技术在未来得到更全面的发展和更广泛的应用。

[1] Quan C, He Y D. Microstructure and characterization of a novel cobalt coating prepared by cathode plasma electrolytic deposition[J]. Applied Surface Science, 2015, 353: 1320-1325.

[2] Yerokhin A L, Nie X, Leyland A, et al. Plasma electrolysis for surface engineering[J]. Surface and Coatings Technology, 1999, 122(2): 73-93.

[3] Wang P, He Y D, Zhang J. Influence of Pt particles on the porosity of Al2O3coating prepared by cathode plasma electrolytic deposition[J]. Materials Chemistry and Physics, 2016, 184: 1-4.

[4] Wang P, Deng S, He Y. Influence of polyethyleneglycol on cathode plasma electrolytic depositing Al2O3anti-oxidation coatings[J]. Ceramics International, 2016, 42: 8229-8233.

[5] Wang P, He Y, Zhang J. Influence of Pt particles on the porosity of Al2O3coating prepared by cathode plasma electrolytic deposition[J]. Materials Chemistry and Physics, 2016, 184: 1-4.

[6] 邓志威, 来永春, 薛文彬, 等. 微弧氧化材料表面陶瓷化机理的探讨[J]. 原子核物理评论, 1997, 14(3): 193-195, 188.

[7] Liu C, Zhang J, He Y, et al. Synergistic effect of PEG and hydrosol treatments of solution on Al2O3coating by cathode plasma electrolytic deposition[J]. Materials Research Express, 2017, 4(3): 036306.

[8] Liu C, Zhang J, Zhang S, et al. Preparation and properties of ceramic coatings by cathode plasma electrolytic deposition on titanium alloy[J]. Surface and Coatings Technology, 2017, 325:708-714.

[9] Wang L, Wang D. Study on energy consumption of Al2O3coating prepared by cathode plasma electrolytic deposition[J]. Ceramics International, 2018, 44: 657-662.

[10] 张曙光. 阴极等离子电解沉积陶瓷涂层的结构性能及放电机制研究[D]. 北京: 北京科技大学新材料技术研究院, 2021.

[11] Zhang Y P, Lin X, Chen W X, et al. Synthesis of Y2O3–ZrO2–SiO2composite coatings on carbon fiber reinforced resin matrix composite by an electro-plasma process[J]. Applied Surface Science, 2016, 371: 504-511.

[12] 李新梅, 李银锁, 韩勇. 钛表面阴极微弧电沉积制备氧化铝涂层[J]. 无机材料学报, 2005 (06): 215-221.

[13] Aliofkhazraei M, Sabour Rouhaghdam A. Fabrication of TiC/WC ultra hard nanocomposite layers by plasma electrolysis and study of its characteristics [J]. Surface and Coatings Technology, 2010, 205(Supplement 1): S51-S56.

[14] 杨凯, 黄洁雯, 樊新民, 等. Ti6Al4V表面Al2O3/MoS2涂层的阴极等离子电解沉积及性能[J]. 材料热处理学报, 2016, 37(2): 164-171.

[15] 薛文斌, 金乾, 杜建成, 等. .不锈钢表面阴极微弧电沉积氧化铝膜层的性能[J]. 材料研究学报, 2012 (1): 21-25.

[16] 李夕金, 程国安, 薛文斌, 等. TiAl合金表面阴极微弧制备的Al2O3膜结构与性能[J]. 粉末冶金材料科学与工程, 2009, 14(2): 115-118.

[17] Wang Y, Jiang Z, Liu X, et al. Influence of treating frequency microstructure and properties of Al2O3coating on 304 stainless steel cathodic plasma electrolytic deposition[J]. Applied Surface Science, 2009, 255: 8836-8840.

[18] Wang Y L, Zhang Y X, Xia C R. A novel method to deternline the particle-particle fracture of yttria stabilized zirconia[J]. Journal of Power Sources, 2012, 11: 77-83.

[19] 尹玉霞, 王鲁宁, 郝树斌,等. 医用镍钛记忆合金在微创介入领域的应用[J]. 中国医疗设备, 2019, 34(6): 153-156.

[20] Wang X Y, Liu F, Song Y, et al. Structure and properties of Al2O3coatings formed on NiTi alloy by cathodic plasma electrolytic deposition [J]. Surface and Coatings Technology, 2016, 285: 128-133.

[21] Wang H R, Sun T, Chang L M, et al. Preparation of Ca doping ZrO2coating on NiTi shape memory alloy by cathodic plasma electrolytic deposition and its structure in-vitro bioactivity and biocompatibility analysis[J]. Surface and Coatings Technology, 2017, 325: 136-144.

[22] Liu P, Pan X, Yang W H, et al. Al2O3-ZrO2ceramic coatings fabricated on WE43 magnesium alloy by cathodic plasma electrolytic deposition[J]. Materials Letters, 2012, 70: 16-18.

[23] 王佳佳. 贫铀表面氧化铝陶瓷涂层的阴极微弧电沉积法制备及其性能研究[D]. 绵阳: 中国工程物理研究院, 2015.

[24] 周汝垚. 贫铀表面陶瓷膜的恒压法阴极微弧电沉积制备及其腐蚀性能[D]. 绵阳: 中国工程物理研究院, 2016.

[25] Ji R N, Peng G C, Zhang S G, et al. The fabrication of a CeO2coating via cathode plasma electrolytic deposition for the corrosion resistance of AZ31 magnesium alloy[J]. Ceramics International, 2018, 44: 19885-19891.

[26] Ji R N, Ma M Y, He Y T, et al. Improved corrosion resistance of A12O3ceramic coatings on AZ31 magnesium alloy fabricated through cathode plasma electrolytic deposition combined with surface pore-sealing treatment[J]. Ceramics International, 2018, 44(13): 15192-15199.

[27] 于维平, 何业东, 张立娜, 等. 高能脉冲电沉积ZrO2和ZrO2-Y2O3涂层[J].电化学, 1999, 2: 46-50.

[28] 金乾, 薛文斌, 李夕金, 等. 钛表面阴极微弧沉积氧化铝涂层的组织结构及其性能研究[J]. 航空材料学报, 2009, 29(3): 61-65.

[29] 陈海涛, 易同斌, 张隆平, 等. 钛合金表面阴极微弧电沉积Al2O3-SiC复合涂层[J]. 材料导报, 2012, 26(22): 90-93.

[30] Bahadori E, Javadpour S, Shariat M H, et al. Preparation and properties of ceramic Al2O3coating as TBCs on MCrAIy layer applied on Inconel alloy by cathodic plasma electrolytic deposition[J]. Surface and Coatings Technology, 2013, 228: S611-S614.

[31] 周帅, 何业东, 王德仁, 等. 阴极等离子电解沉积Al2O3-YAG复合涂层及其抗高温氧化性能[J]. 材料热处理学报, 2013, 34(12): 171-175.

[32] Zhang Y P, Lin X, Chen W W, et al. Synthesis of Y2O3-ZrO2-SiO2composite coatings on carbon fiber reinforce resin matrix composite by an electro-plasma process[J]. Applied Surface Science, 2016, 371: 504-511.

[33] Wang P, Deng S J, He Y D, et al. Oxidation and hot corrosion behavior of Al2O3/YSZ coatings prepared by cathode plasma electrolytic deposition [J]. Corrosion Science, 2016, 109: 13-21.

[34] Deng S J, Jiang C, Liu T W, et al. Characteristics of Al2O3/YSZ Double Layer Composite Coatings Prepared by Cathode Plasma Electrolytic Deposition[J]. Rare Metal Materials and Engineering, 2018, 47(12): 3590-3596.

[35] Jiang Z P, Yang X, Liang Y F. Favorable deposition of γ-Al2O3coatings by cathode plasma electrolysis for high-temperature application of Ti-45A1-8.5 Nb alloys[J]. Surface & Coatings Technology, 2018, 333: 187-194.

[36] Xu Y, Jiang Z P, Hao G J, et al. Ni-doped Al2O3coatings prepared by cathode plasma electrolysis deposition on Ti-45A1-8.5Nb alloys[J]. Applied Surface science, 2018, 455: 144-152.

[37] Li M H, Wang D R, Xue J C, et al. Preparation of Pd-doped Y3Al5O12thermal banier coatings using cathode plasma electrolytic deposition[J]. Ceramics International, 2020, 46(6): 7019-7024.

Research Progress on Electrical Breakdown Mechanism and Application of Cathode Electrolytic Plasma Deposited Ceramic Coatings

HAN Wenjing*

(Department of Architectural Engineering, Yongcheng Vocational College, Yongcheng 476600, China)

As a new material preparation technology developed on the basis of traditional electrolysis technology, CPED is not limited by the matrix material, and the coating components are related to the composition of electrolyte. The discharge principle of cathode plasma electrolytic deposition technology and the research progress of discharge principle of ceramic coating prepared by CPED are introduced. This paper expounds the application of CPED process in the preparation of ceramic coatings from three aspects: wear-resistant ceramic coatings, high-temperature oxidation resistant ceramic coatings and corrosion-resistant ceramic coatings. Finally, the application prospect of cathode electrolytic plasma deposited ceramic coatings is prospected.

CPED; ceramic coating; electrical mechanism; high-temperature oxidation resistance; corrosion resistance; research

TG174.44

A

10.3969/j.issn.1001-3849.2022.07.011

2021-12-12

2022-01-07

韩文静(1985-),女,研究生(硕士),副教授,Email:hanwenjing19850122@126.com

韩文静,Email:hanwenjing19850122@126.com

河南省高等学校青年骨干教师培养项目(2017GGJS295)