GMAW自动焊工艺参数对焊缝成形影响研究

葛佳棋,万升云,汤旭祥,钟奎,邵戗,卢永建

中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213011

1 序言

熔化极气体保护焊(GMAW)是一种利用连续送进的焊丝与工件间产生的电弧作为热源将金属熔化的焊接方法,其焊接效率高、焊缝质量好,在轨道交通装备的生产制造中获得广泛的应用。目前,轨道车辆碳素钢、不锈钢车体及转向架等结构件的焊接主要以气体保护焊工艺为主[1]。

熔化极气体保护焊的焊接参数,如焊接电流、电弧电压、干伸长等均会影响到焊缝成形,探索焊接参数的变化与焊缝成形之间的关系,对提高焊工焊接水平,提升工艺制定的合理性有重要意义。本文采用机器人自动焊开展堆焊工艺试验,试验以单因素变化的形式进行,即在其他焊接参数固定的条件下,分别改变焊接电流、电弧电压和焊丝干伸长进行试验,以获得不同焊接参数对焊缝成形的影响规律。

2 试验材料与方法

试验母材为Q 2 3 5 B 低碳钢板,尺寸为300mm×150mm×6mm,焊接材料选用ER50-6、φ1.2m m低合金钢焊丝,母材和焊丝的化学成分见表1。保护气体为80%Ar+20%CO2,气体流量为

表1 试验用母材及焊丝化学成分(质量分数) (%)

15L/min。焊前采用角磨机将钢板表面氧化层打磨干净,确保无锈及其他污染物。焊接设备为萨福MIG/MAG焊机,型号OPTIPULS380IW,搭载KR16-2库卡机器人进行自动焊。采用单因素变化方法进行焊接,焊后采用游标卡尺每隔10mm测量焊缝余高及宽度,然后取平均值,如图1所示,并在焊缝中心处制作焊缝横截面金相试样,测量并记录熔深。

图1 测量焊缝余高及宽度位置

3 试验结果与分析

3.1 焊接电流对焊缝成形的影响

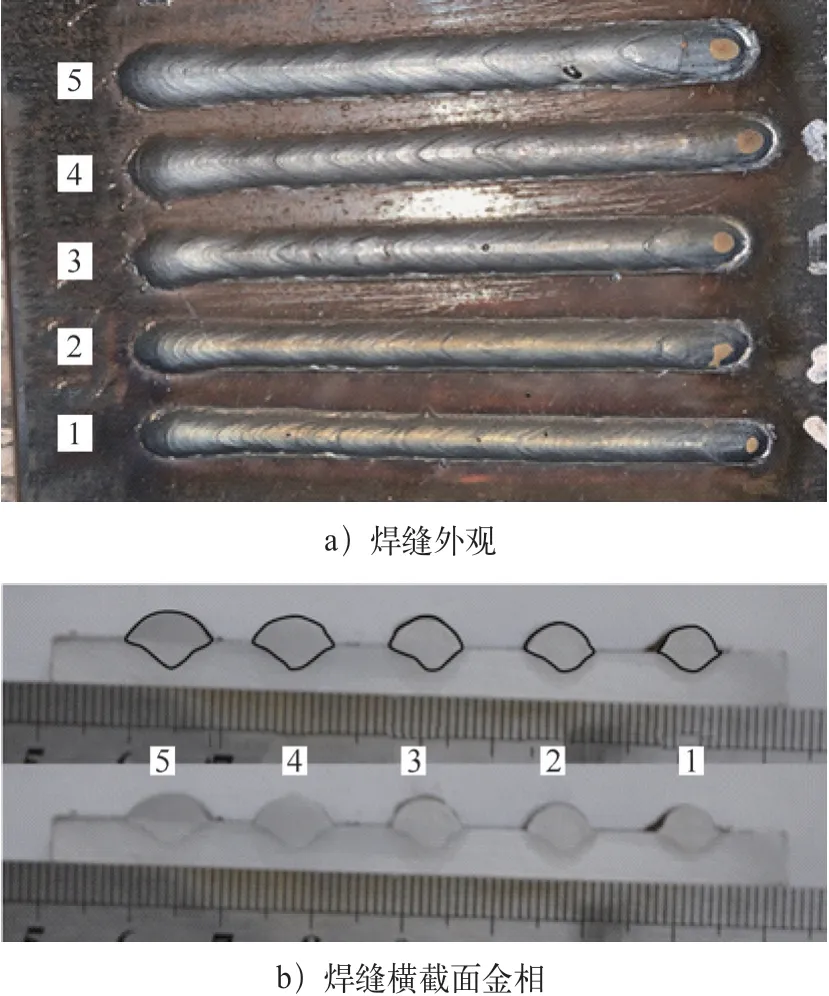

通过机器人示教器设置以下参数:电弧电压21V,焊丝干伸长15mm,焊接速度0.36m/min,焊接电流在180~220A内每10A增加一次,不同焊接电流下的焊缝成形如图2所示,焊缝尺寸随焊接电流变化趋势如图3所示。

图2 不同焊接电流下的焊缝成形

由图2、图3可看出,随着焊接电流的增加,电弧的穿透力增加,热源位置下移,造成熔深逐渐增大,因此可认为熔深与焊接电流成正比关系;同时,电流增大后,焊丝熔化量成比例增多,液态金属在钢表面的润湿铺展性能变好,焊缝宽度逐渐变大,而焊缝余高基本无变化。

图3 焊缝尺寸随焊接电流变化趋势

然而,当焊接电流过大且与电弧电压不匹配时,会造成焊丝送丝速度过快,焊丝熔化速度赶不上送丝的速度,焊枪容易出现顶丝现象,以及电弧声音过于尖锐,从而导致焊缝成形较差。

3.2 电弧电压对焊缝成形的影响

将焊接电流设置为1 9 0 A,焊丝干伸长为15mm,焊接速度0.36m/min,电弧电压在19.5~22.5V内逐步增加,不同电弧电压下的焊缝成形如图4所示,焊缝尺寸随电弧电压的变化趋势如图5所示。

由图4、图5可知,随着电弧电压的增加,电弧功率加大,工件热输入增大,同时弧长变长,分布半径增大,焊缝宽度显著增加,而由于焊丝熔敷量不变,所以焊缝余高和熔深略微下降。当电弧电压过大,超过与焊接电流的正常匹配范围时,焊接过程变得不稳定。电弧声音变得沙哑,焊丝熔化较快,送丝速度跟不上熔化速度,因此焊接完成时焊丝尖端通常熔化成球滴状后凝固,严重时容易导致导电嘴的烧损。

图5 焊缝尺寸随电弧电压的变化趋势

3.3 干伸长对焊缝成形的影响

在保证焊接电流、电弧电压和焊接速度不变的条件下,通过增加导电嘴到工件的距离(CTWD)来增加焊丝干伸长,以观察焊缝成形的变形规律。电弧电压设置为18V,焊接电流设置为150A,焊接速度为0.36m/min,干伸长在15~35mm内每5mm增加一次。不同干伸长时的焊缝成形如图6所示,焊缝尺寸随干伸长的变化趋势如图7所示。

由图6、图7可知,由于气体保护焊焊机为恒压(CV)电源,当干伸长增加时,回路中负载电阻增加导致实际的焊接电流下降,熔深逐渐减小,同时由于电弧力的下降,导致焊接热输入降低,熔池金属的流动性减弱,导致焊缝宽度逐渐变小而余高逐渐增加。当干伸长增大到25mm后,焊枪过高,气体保护效果变差,焊接过程不稳定,飞溅增加,因此在焊缝表面出现明显气孔。

图6 不同干伸长时的焊缝成形

图7 焊缝尺寸随干伸长的变化趋势

3.4 干伸长对焊丝熔敷速率的影响

在焊接生产中,稳定的焊接过程是保证焊缝质量、减少焊后清理工作量的前提,因此焊接时通常会选择一个合适的焊枪高度以维持焊丝干伸长。这样既可保证气体保护效果,又能维持稳定连续的焊接,而不去具体考虑焊丝干伸长对焊丝熔敷速率的影响。

目前,国内外已有不少学者针对干伸长与焊丝熔敷速率/焊丝送丝速度之间的关系开展了相关研究。韩国学者研究表明[2,3],提高焊接过程中导电嘴与工件之间的距离(CTWD)或提高焊丝干伸长可增加焊丝的熔敷速率,但同时可能会引起送丝的不稳定,且会影响气体保护效果,造成焊缝质量的下降。研究结果还表明,提高焊丝干伸长后焊丝的送丝速度和熔敷速率也随之增加。TITI C D等[4]针对导电嘴与工件间距离(CTWD)对焊缝成形的影响开展了基础研究。研究结果表明,随着工件间距离(CTWD)的增加,焊接时焊丝的消耗速度明显上升。国内也有研究表明[5],气体保护焊过程中随着焊丝干伸长的增加,焊丝受到的电阻热增加,导致焊丝熔敷速率加快,单位时间内过渡到熔池的焊丝金属增多。

通过改造后的焊枪喷嘴验证干伸长与焊丝熔敷速率之间的关系,延长喷嘴长度,使得在提高焊枪高度、增加焊丝干伸长的同时,保证焊接过程中气体保护的效果。干伸长分别设定为15mm、35mm和55mm,焊接速度为0.45m/min,保护气体流量为20L/min。由于干伸长的增加,焊前在焊机上设置的焊接参数与焊接时实际的工艺参数有较大差异,因此焊前要进行焊接参数的调节,使得3种干伸长条件下实际的电弧电压与焊接电流基本一致,以观察焊缝成形情况,焊接参数设置见表2,各干伸长条件下焊缝横截面如图8所示。通过在较大数值范围内增加干伸长,可发现堆焊焊缝横截面积显著增加,而3条焊缝的焊接速度一致,则说明随着干伸长的增加,焊丝的送丝速度以及熔敷速率随之增加。

表2 不同干伸长条件下的焊接参数设置

图8 不同干伸长条件下的焊缝横截面形貌

基于此规律,焊接生产中制定工艺规程时,可在确保气体保护良好的前提下适当提高焊枪高度,或通过改造焊枪喷嘴结构来获得较高的焊丝熔敷速率,进而使提高焊接速度成为可能。

4 结束语

1)焊接电流的增加可提高电弧的穿透力,使热源位置下移,增加焊缝熔深,同时熔池尺寸的变大使焊缝宽度显著增加,而余高无明显变化。

2)电弧电压的增加,使得电弧分布半径增大,焊缝宽度显著增加,而由于焊丝熔敷量基本不变,所以焊缝熔深和余高呈略微下降趋势。

3)干伸长的增加会显著降低实际的焊接电流,因而焊缝的熔深会降低,焊缝宽度逐渐变小,余高逐渐增加。

4)通过调整焊前参数的设置,使得焊接过程中实际焊接电流、电弧电压维持不变时,干伸长的增加可显著提高焊丝的熔敷速率。