C307型甲醇合成催化剂在甲醇装置上的工业应用

田南

(中国石化集团重庆川维化工有限公司,重庆 401254)

甲醇作为一种基础化工原料,是C1化工的基础中心产物,广泛用于燃料、医药、涂料和有机合成等领域[1-5],也是理想的清洁能源,可单独或者与汽油混合作为汽车燃料,受到了国内外的青睐[6]。随着自然资源的枯竭以及双碳目标的推出[7],有学者提出了“甲醇经济”的概念,认为在不久的将来,甲醇将在人类生产生活中发挥更重要的作用[8-10]。

重庆川维化工有限公司(以下简称川维公司)是国内最早采用大型甲醇生产技术的公司之一,引进了戴维大型甲醇生产技术[11],装置规模770 kt/a,以乙炔尾气为原料气,采用径向床反应器,使用进口催化剂。随着中国石化大力发展新型煤化工技术,甲醇合成催化剂及其制造技术已经达到世界先进水平,产品在国内外100多套甲醇生产装置上获得应用,性能获得客户的广泛认可。因此,2021年底,川维公司770 kt/a甲醇生产装置首次使用中石化南京化工研究院有限公司设计制造的甲醇合成催化剂[12]替代进口催化剂,实现了中国石化系统内大型甲醇生产装置催化剂的国产化。

笔者总结了国产C307型甲醇合成催化剂在川维公司770 kt/a甲醇生产装置上的运行情况,从CO、CO2单程转化率以及收率等方面分析了C307型甲醇合成催化剂与进口催化剂的差异,以期为国产催化剂更进一步地推广和应用提供一定的参考。

1 甲醇合成工艺流程

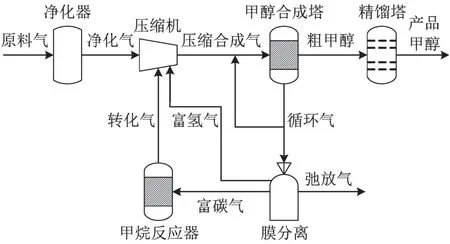

经过净化处理的乙炔尾气,通过压缩机压缩升压至8.0 MPa,进入甲醇合成塔,在催化剂作用下发生反应,生成粗甲醇,粗甲醇在精馏塔中提纯得到产品精甲醇。循环气大部分重新进入合成塔反应;小部分作为弛放气送往膜分离单元回收氢气,膜分离的富碳气部分进入甲烷反应器回收使用,部分作为弛放气外排,工艺流程如图1所示。

图1 甲醇合成工艺流程示意

甲醇产量的关键在于甲醇的合成,主要取决于两大因素:一是合成塔的结构;二是催化剂的催化活性。川维公司甲醇生产装置采用管壳式结构的径向流蒸汽上升式合成器,催化剂装填于壳层,原料气从中心管进入反应器合成甲醇,管程通过锅炉水移走热量。该管壳式结构在工业上应用较为广泛,性能良好。

2 国产C307型甲醇合成催化剂工业应用

2021年底,川维公司甲醇生产装置更换甲醇合成催化剂,更换后使用催化剂为中石化南京化工研究院有限公司开发的C307型甲醇合成催化剂。

2.1 催化剂装填

催化剂装填采取从下到上逐层装填的方式,合成塔底部使用Al2O3作为支撑剂,催化剂装填入合成塔的列管外,尽量保证整个反应塔的截面上催化剂装填密度相同,催化剂装填后进行催化剂粉尘的吹扫,催化剂床层装填高度约12 m,所用C307型甲醇合成催化剂约163 t。

2.2 催化剂还原

C307型甲醇催化剂为铜基催化剂,使用前活性组分均处于金属氧化物的状态,使用前必须通过还原反应将Cu2+还原为Cu+和Cu。

催化剂还原采用高浓度氢还原与间歇式低浓度氢还原相结合的方法,从而达到在规定的温度区间快速完成还原的目的。整个催化剂还原过程中,催化剂床层主反应区热点温度不超过230 ℃,同时还原时间缩减,确保了催化剂还原效果,使催化剂性能得以充分发挥。

2.3 工业运行概况

2.3.1 生产负荷情况

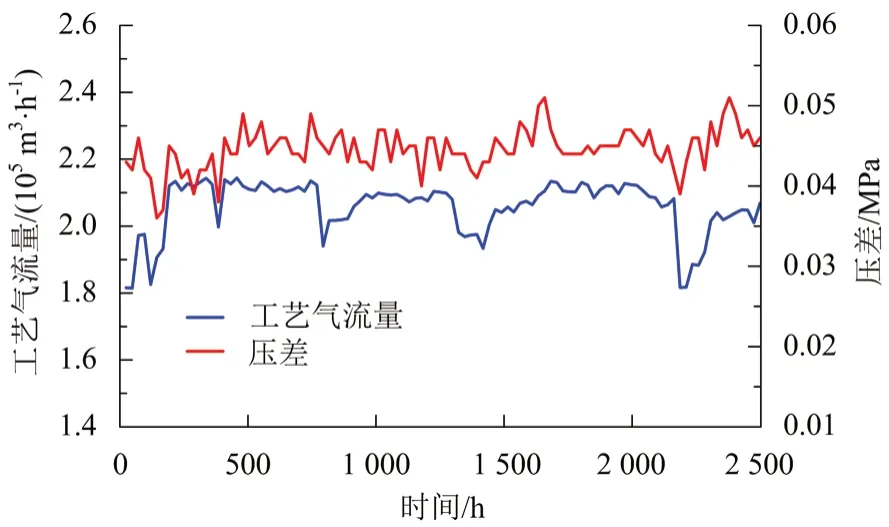

催化剂还原结束后,经过短时间的轻负荷运行后,装置进入满负荷运行。装置开车后合成塔的负荷情况见图2。

图2 合成负荷与合成塔压差

由图2可见:甲醇装置合成塔工艺气的压差随着工艺气流量的变化而同步变化。C307型甲醇合成催化剂长时间在满负荷工艺气流量2.1×105m3/h工艺条件下运行,合成塔压差最大值也未超过0.055 MPa,表明催化剂性能达到了设计指标,完全满足生产要求。

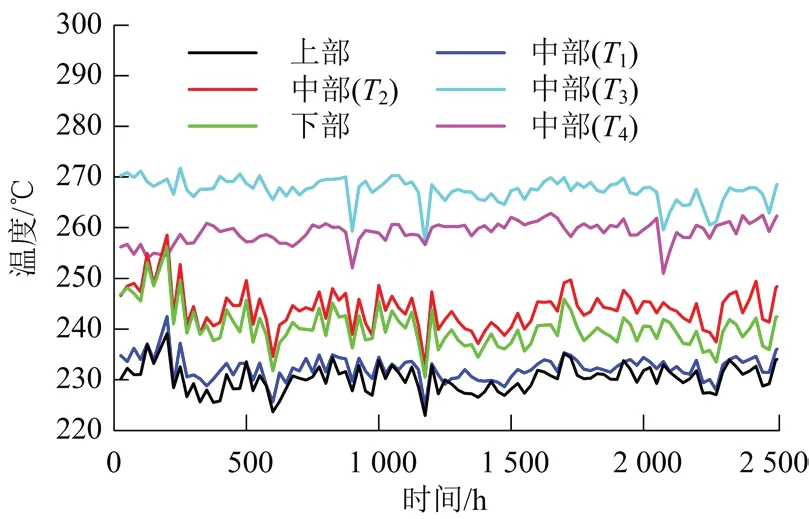

2.3.2 床层温度分布情况

催化剂床层温度均匀分布能降低热点温度,提高催化剂活性,延长催化剂寿命。合成塔床层温度分布见图3。

图3 合成塔床层温度分布

由图3可见:合成塔中部温度高于上部和下部温度,这是由于甲醇合成反应为放热反应,中部为反应核心区,热量散失较上、下部慢;由于温度测量点的位置不同,中部温度存在T1<T2<T4<T3。中部、下部床层部分温度存在重合现象,但上部、中部、下部床层温度温差未超30 ℃。C307型甲醇合成催化剂运行至今,催化剂床层温度稳定,温度可控,从未发生超温现象,这表明该催化剂床层温度分布均匀,反应可控。

2.3.3 转化率

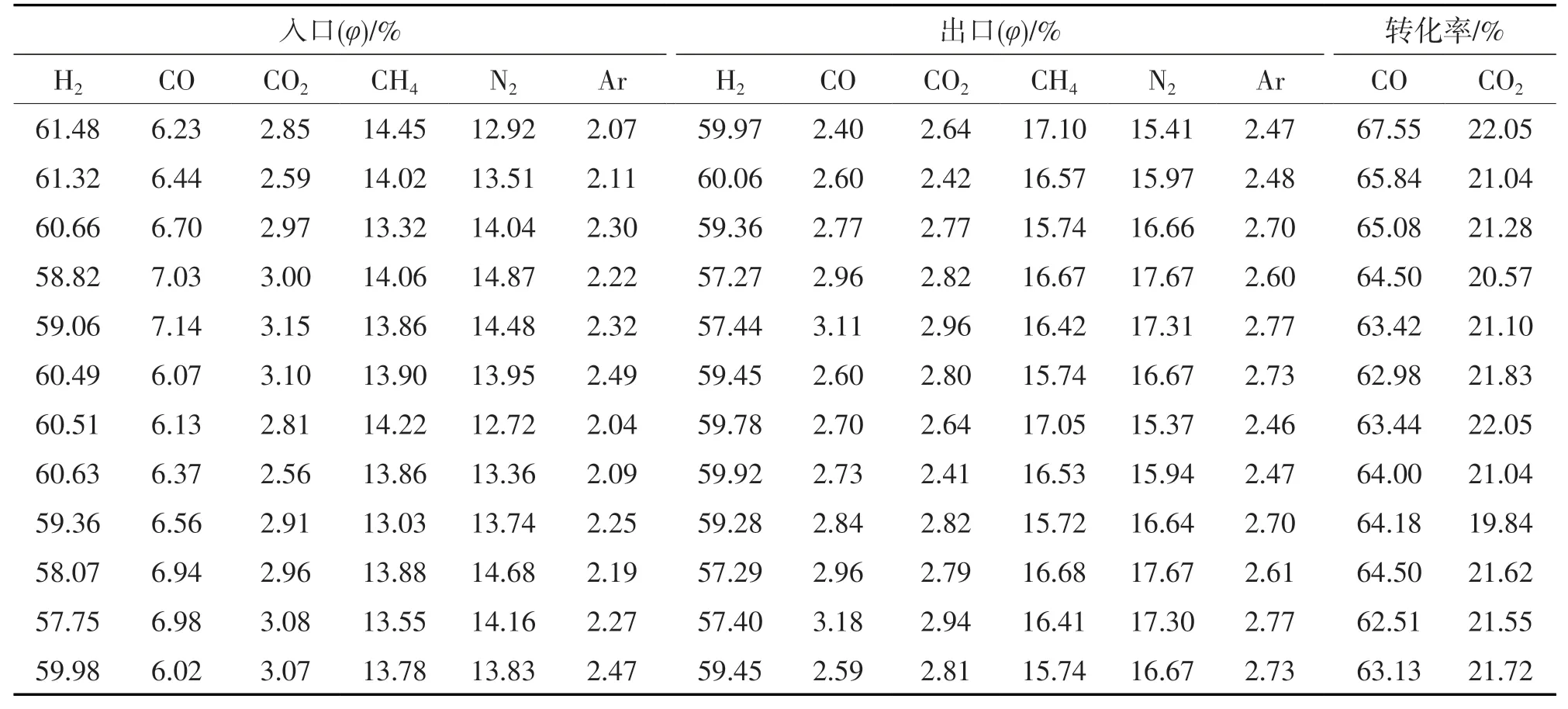

转化率是衡量催化剂活性的最主要的指标之一。某段时间内合成塔进出口数据见表1。

表1 合成塔进出口数据

由表1可见:初期甲醇合成催化剂活性较高,CO和CO2的单程转化率较高;但随着反应的进行,CO和CO2的单程转化率均有逐渐下降趋势,CO单程转化率在62%~65%波动,但始终高于设计值指标60%,说明C307型甲醇合成催化剂性能优异。

2.3.4 甲醇产量

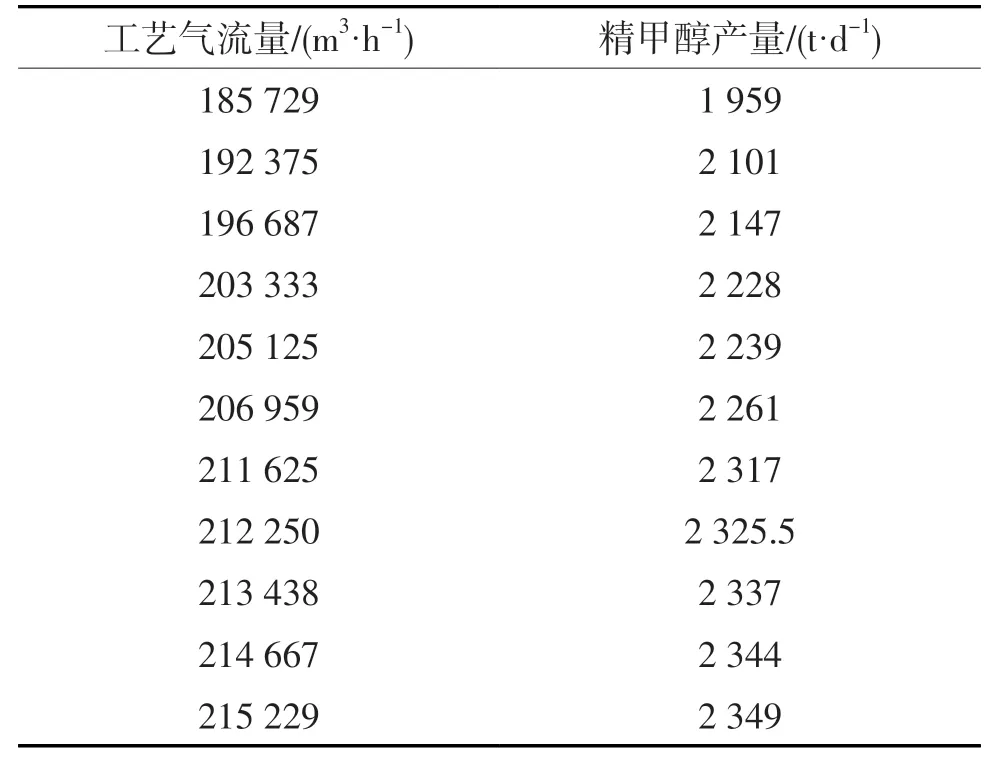

精甲醇产量与工艺气流量数据对比见表2。

表2 工艺气流量与精甲醇产量数据

由表2可见:精甲醇产量与工艺气流量呈现正相关。在设计值满负荷工艺气流量2.1×105m3/h工艺条件下,精甲醇产量达到了最大值,其产品质量符合且优于国家标准及川维内控企业标准。这表明C307催化剂合成甲醇的能力满足生产要求,产品质量符合要求。

3 C307型甲醇合成催化剂与进口催化剂性能对比

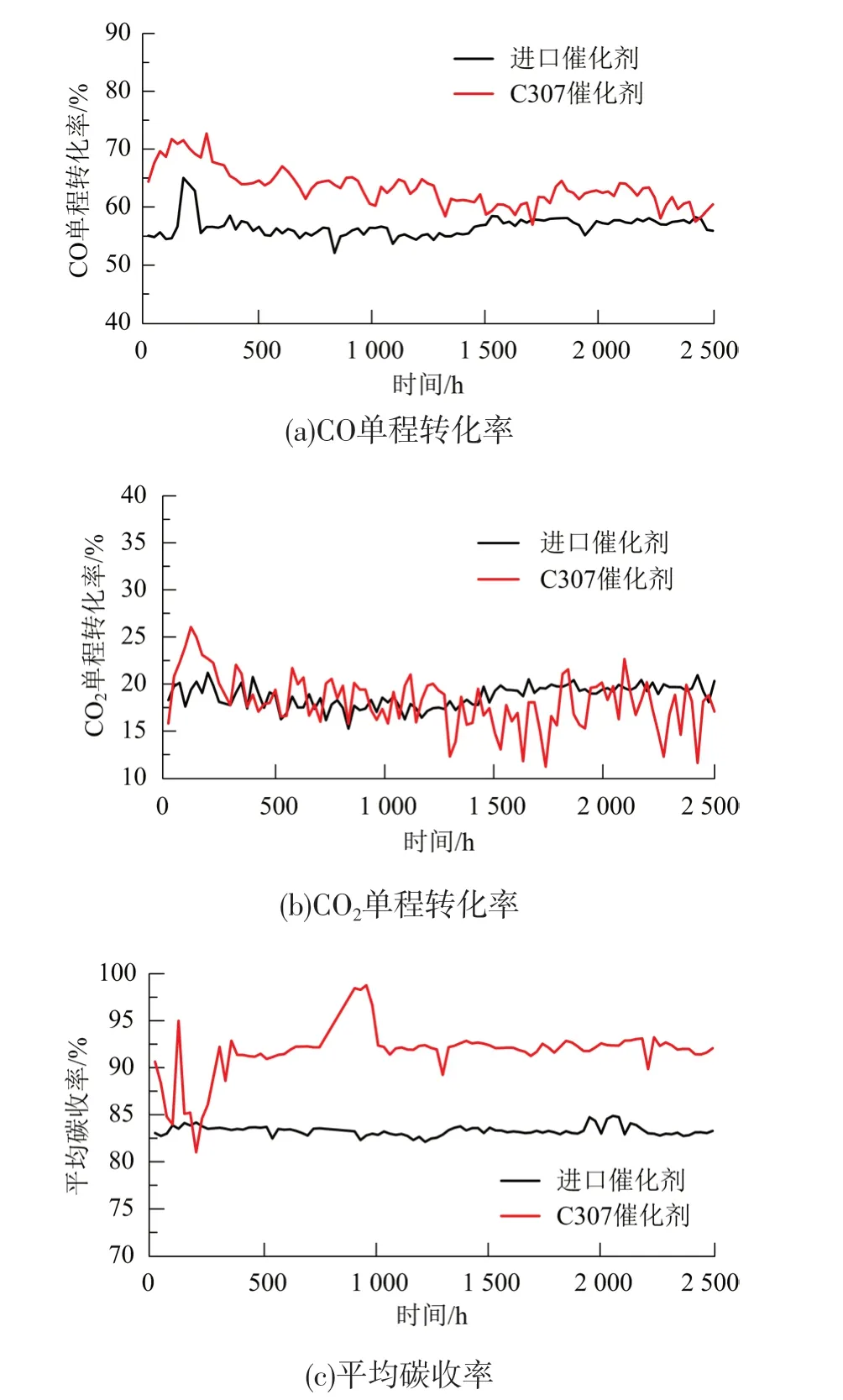

将C307型甲醇合成催化剂与上炉使用的进口催化剂进行性能对比,结果见图4。

由图4可见:C307型甲醇合成催化剂的CO单程转化率明显优于进口催化剂,而CO2单程转化率二者差别不大。进口催化剂和C307型甲醇合成催化剂运行以来的平均碳收率分别为83.29%和91.65%,C307催化剂较进口催化剂高出8.36%,表明国产C307型甲醇合成催化剂的催化性能优于进口催化剂。

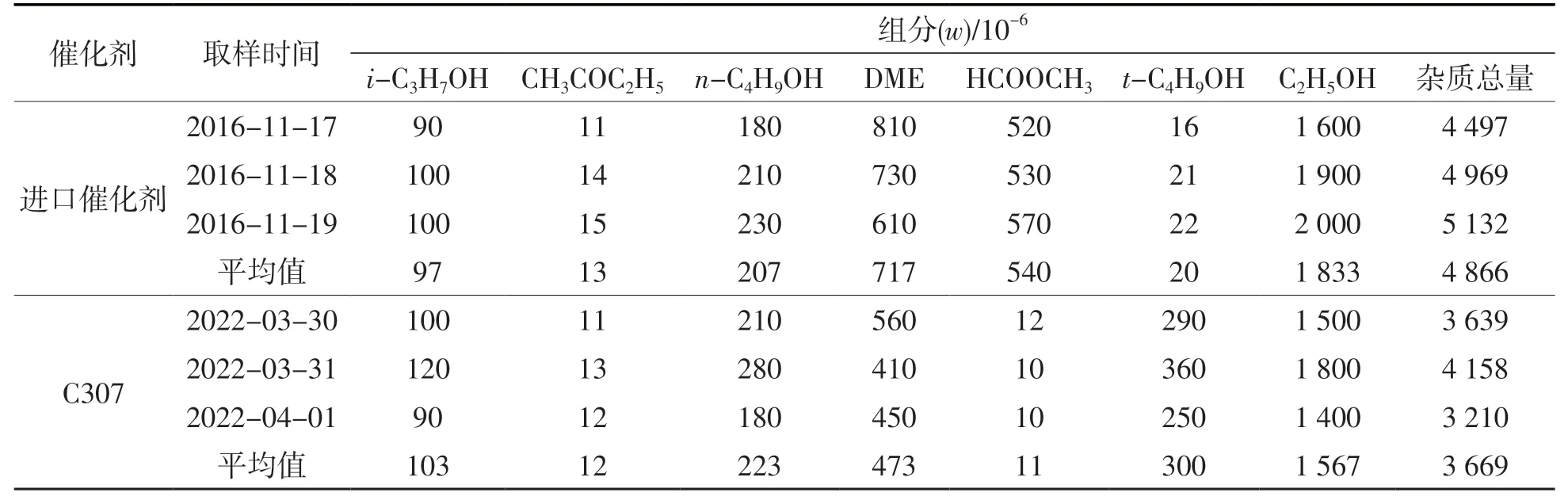

分别使用C307型甲醇合成催化剂与进口催化剂,装置满负荷标定时的粗甲醇杂质分析结果见表3。

由表3可见:装置满负荷标定时,进口催化剂所生产的甲醇中3 d杂质总量(w)的平均值为4 866×10-6,而C307型甲醇合成催化剂所生产的甲醇中3 d杂质总量(w)的平均值为3 669×10-6,进口催化剂较C307催化剂高了约1 200×10-6。进口催化剂所生产的甲醇中甲酸甲酯质量分数最大值为570×10-6,而C307型甲醇合成催化剂所生产的甲醇中甲酸甲酯质量分数低于检出限10×10-6,二者相差50倍;其次是进口催化剂所生产的甲醇中二甲醚同样明显高于C307,这表明C307型甲醇合成催化剂的粗甲醇品质优于进口催化剂。

表3 装置满负荷标定时粗甲醇杂质对比

图4 催化剂性能对比

4 结论

通过C307型甲醇合成催化剂在川维公司770 kt/a甲醇生产装置上的应用,可以得到以下结论。

1)C307型甲醇合成催化剂在长时间满负荷工艺气流量2.1×105m3/h运行情况下,合成塔压差最大值也未超过0.055 MPa,这表明催化剂性能达到了设计指标,完全满足生产要求。

2)C307型甲醇合成催化剂床层温度分布均匀,反应可控。

3)虽然C307型甲醇合成催化剂的活性随时间的延长逐渐降低,但其CO单程转化率始终高于指标线60%以上;C307型甲醇合成催化剂平均碳收率高达91.65%,优于进口催化剂的83.29%。

4)C307型甲醇合成催化剂所产生的杂质总量明显低于进口催化剂。

5 展望

从现阶段C307型甲醇合成催化剂运行情况来看,该催化剂完全达到中国石化的技术要求,满足工业生产装置运行需求。C307型甲醇合成催化剂具有床层温度分布均匀、甲醇产量稳定、催化剂性能稳定的优点。C307型甲醇合成催化剂在川维公司的成功应用标志着国产催化剂在大型甲醇合成工业装置上的应用取得较大进步。