浮选渣中碲的浸出研究

宋旭俊,施辉献

(1.昆明有色冶金设计研究院股份公司,云南 昆明 650051;2.昆明冶金研究院有限公司,云南 昆明 650503)

0 引 言

碲是重要的稀散元素,享有工业味精的美誉。被誉为“现代高新技术材料的维生素”,是“创造人间奇迹的桥梁”,已成为冶金、化工、玻璃陶瓷、橡胶、石油、电子电路、半导体等行业的重要添加剂,其中冶金工业应用约占80 %。通常80 %的碲是从铜电解精炼过程中产生的阳极泥中提取的,且碲常与铜、银及金呈Cu2Te、Ag2Te、Au2Te等化合物的形式存在。从铜阳极泥中提取碲的主要方法有:焙烧法(苏打、硫酸化、氧化),萃取法、还原法、微生物法、氯化法、碱浸法(氧压、常压)、酸浸法(常压、氧压)。其中,硫酸化焙烧法和氧压酸浸法,工业上应用较为成熟。

国内外大量学者针对铜阳极直接提取碲,做了大量研究。而铜阳极泥经加压酸浸脱碲、氯化浸硒、浮选金银渣提取碲的研究,尚未见报道。文章以浮选渣为原料,采用碱浸工艺,重点研究浸出温度、时间、液固比、碱浓度、搅拌转速等参数对碲浸出率的影响,并结合XRD分析,表征出影响碲浸出的关键因素。

1 实验

1.1 实验原料

实验以云南某企业铜阳极泥综合回收过程中脱Te、Se、Ag/Au后的中间品浮选渣为原料,其化学组成见表1。浮选渣主要为含有Au、Ag和Pb、Ba、Sb、Bi、Te化合物的混合物,其中,Pb 37.61 %,Sb 14.07 %,Bi 7.05 %,Ba 16.42 %,Au 3.44 g/t,Ag 468.6 g/t,Te含量为3.76 %。

表1 浮选渣化学组分(%,g/t)Tab.1 Chemical components of the floatation residue(%,g/t)

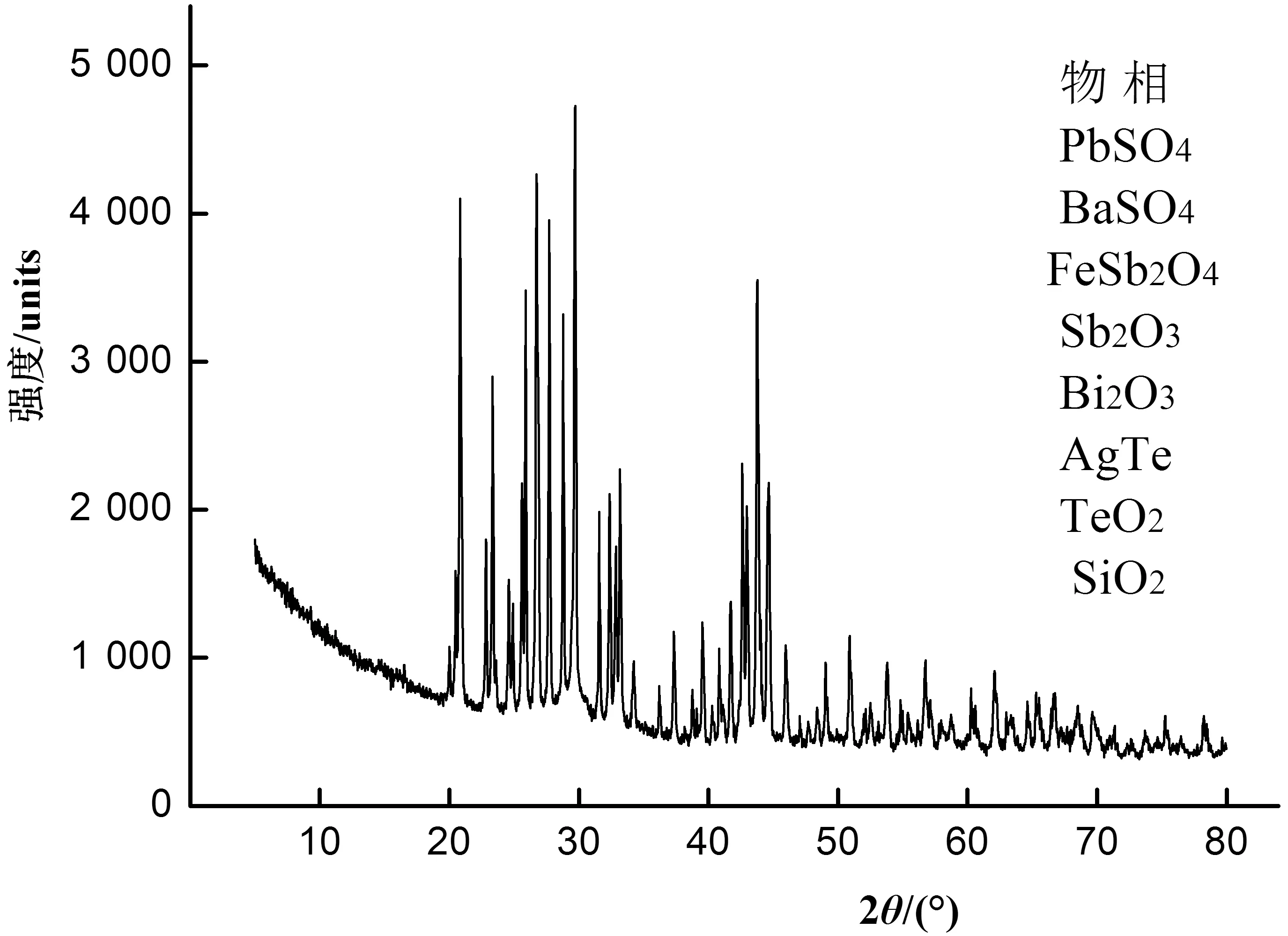

浮选渣的XRD分析见图1,浮选渣的物相组成主要为:PbSO4、BaSO4、FeSb2O4、Sb2O3、Bi2O3、AgTe、TeO2、SiO2,其中,碲主要以TeO2和AgTe的形成存在。

图1 浮选渣XRD分析图谱Fig.1 XRD analysis on the flotation residue

1.2 反应原理

浮选渣在碱浸出过程中,存在的反应原理主要如下所示:

1.3 实验方法

由于TeO2可溶于碱,故实验控制一定反应条件,在碱性体系下浸出浮选渣中的碲。具体实验方法为:称取M0g浮选渣于烧杯中,按照一定液固比配入自来水,再称取一定量的工业碱(新疆中泰集团有限责任公司产,含量99 %)倒入烧杯中,把装有浸出矿浆的烧杯放入型号为XMTD-4 000的恒温水浴锅中进行浸出碲。浸出结束后过滤,滤渣每次用0.5 L热开水淋洗2次后。把全部滤饼放入150 ℃型号为101A-2B的干燥箱中烘干,直到不再失重为止,称量此时的干渣重(M1g),计算渣率。接着取混合均匀的样分析Te含量,并计算浸出率。渣率计算公式:

P=M1/M0×100 %

式中:

P——渣率(%);

M0、M1——原料的重量和浸出渣干重(g)。

浸出率计算公式:

式中:

Ρ——浸出率(%);

C1——浸出渣中Te的含量;

P——渣率。

2 结果与讨论

2.1 浸出温度对碲浸出率的影响

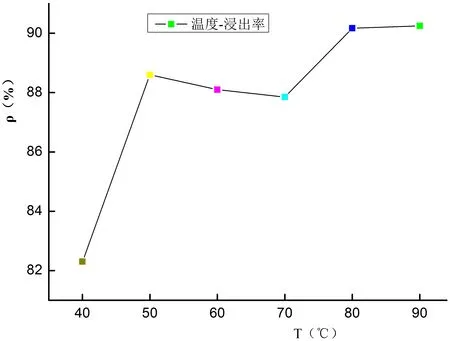

固定液固比6:1,浸出时间3 h,碱浓度150 g/L,搅拌转速500 r/min,考察不同浸出温度下的浸出率。浸出温度对应浸出率实验结果,见图2。

由图2可知,40~50 ℃,随浸出温度的提高,碲的浸出率急剧增大,从82.3 %提高到88.6 %,提升了6.3 %。温度在50~70 ℃时,碲的浸出率在87.8 %~88.6 %间,但温度升高,浸出率并没有提高,反而有所降低,可能是浆料过滤时,过滤效果不好导致滤饼含水量高,残留了一定量的Na2TeO3所致。浸出温度80 ℃和90 ℃时,碲的浸出率>90 %,2个温度下浸出率基本一致。整体上而言,温度提高,碲的浸出率增大,最佳浸出温度选择80 ℃较为合适。

图2 碱浸温度对碲浸出率的影响图谱Fig.2 Effect of the leaching temperature on the leaching rate of Te

2.2 碱浓度对浸出率的影响

固定液固比6:1,浸出时间3 h,搅拌转速500 r/min,考察不同浸出温度和不同碱浓度下碲的浸出率,结果见图3。

图3 不同温度+碱浓度下碲的浸出率Fig.3 The leaching rates of Te at different temperatures and base concentrations

从图3可见,碱度为50 g/L时,碲的浸出率低于50 %,温度为1~5 ℃与80 ℃下的浸出率差距不是很大,约为5 %;碱度为100 g/L时,碲的浸出率都高于50 %,80 ℃时碲的浸出率在88 %左右,温度为15~20 ℃时的碲浸出率在51 %左右,80 ℃和15~20 ℃下的浸出率差距很大,两者差距约为37 %。无论是50 g/L还是100 g/L,温度对碲的浸出率影响很大。从图3可见,在80 ℃下,随碱液浓度的提高,碲的浸出率提高,碱浓度100 g/L后碲的浸出率差距较小。

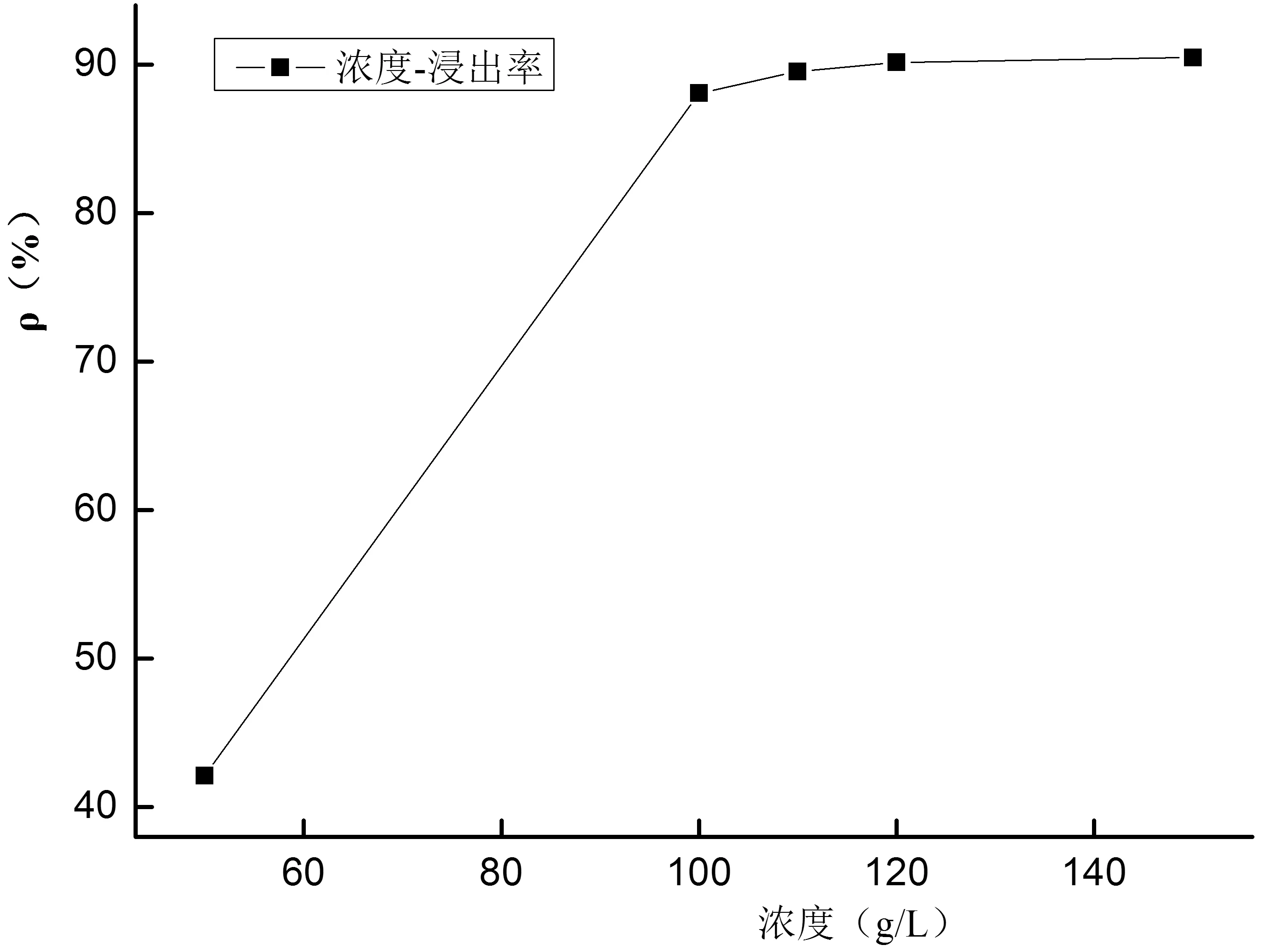

固定浸出温度80 ℃、液固比4:1,浸出时间3 h,搅拌转速500 r/min,考察不同碱浓度下碲的浸出率。浸出剂碱浓度对应的浸出率实验结果见图4。

图4 碱浓度对碲浸出率的影响图谱Fig.4 Diagram of alkali concentrations to leaching rate

从图4的碱浓度与浸出率关系对应图可见,在碱液100 g/L以前,碱浓度对碲的浸出率影响很大,当碱浓度在100 g/L以后,碱浓度对碲的浸出率影响很小。当碱浓度为120 g/L后,碱浓度和碲浸出率关系图线趋于平缓上升。故最佳碱浓度120 g/L以上。

2.3 浸出液固比对碲浸出率的影响

固定浸出温度80 ℃、浸出时间3 h、搅拌转速500 r/min,对比考察浸出剂碱浓度120 g/L和150 g/L下的不同液固比对碲浸出率的影响。碱浓度120 g/L和150 g/L下不同液固比对应的碲浸出实验结果见图5。

从图5可见,无论是碱浓度120 g/L还是150 g/L,随液固比的增大,碲的浸出率增大。在4:1前,液固比对碲浸出率影响很大;在4:1后,液固比对碲浸出率的影响很小。在液固比4:1、5:1、6:1时,120 g/L和150 g/L下的碲浸出率相当,且从侧面反应出,最佳浸出碱浓度为120 g/L,浸出液固比为4:1,此时200 g固体干原料对应的碱耗量是最佳的碱用量(碱耗量为480 kg/t-矿),但对生产来说,还得讲究浸出效率对生产带来的影响。从图5可知,碱浓度为150 g/L、液固比为7:1时,碲的浸出率有所上升,可能是物料中的AgTe溶解析出部分银所致。

图5 120 g/L和150 g/L碱浓度下的不同液固比对碲浸出率的影响图谱Fig.5 Diagram of liquid-solid ratio to leaching rate at base concentrations of 120 g/l and 150 g/l

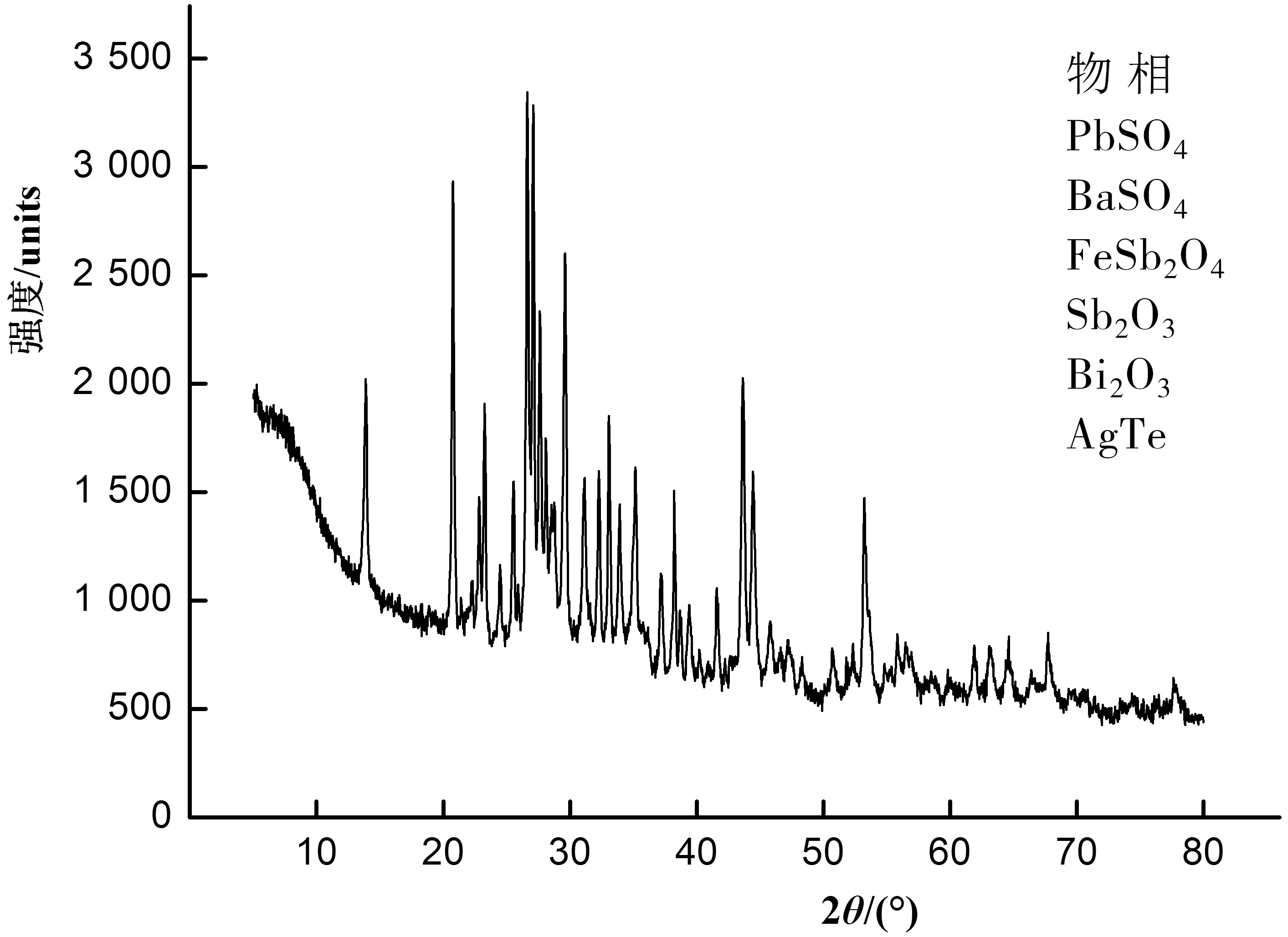

对浸出渣进行物相分析,结果见图6。

图6 碱浸渣XRD分析图谱Fig.6 XRD analysis of the alkaline leaching slag

从图6可见,浮选渣碱浸后,主要物相为PbSO4、BaSO4、FeSb2O4、Sb2O3、Bi2O3、AgTe,其中TeO2和SiO2已全部溶解为Na2TeO3和Na2SiO3进入液相体系。

2.4 浸出时间对碲浸出率的影响

固定浸出温度80 ℃、碱浓度120 g/L、搅拌转速500 r/min,对比考察液固比6:1和4:1下的不同浸出时间对碲浸出率的影响。液固比6:1和4:1下不同浸出时间对应的碲碱浸结果见图7。

图7 6:1和4:1下的不同浸出时间对碲浸出的影响图谱Fig.7 Diagram of leaching duration to leaching rate at liquid-solid ratios of 6:1 and 4:1

从图6可见,当液固比为6:1时,无论浸出时间是多长,碲的浸出率基本一致,此时最佳浸出时间0.5 h;当液固比为4:1时,随时间的延长,碲的浸出率增大,浸出时间为3 h后,碲的浸出率基本不变化,此液固比下,最佳浸出时间为3 h。2个液固比下,浸出率区别挺大,相同重量浮选渣的浸出,碱用量的多少对浸出效率影响很大。故碱用量是影响碲浸出的核心关键因素之一,当碱耗量为480 kg/t-矿时,浸出时间为3 h;当碱耗量为720 kg/t-矿时,浸出时间为0.5 h。

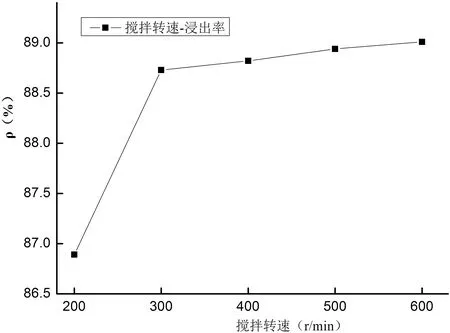

2.5 搅拌转速对碲浸出率的影响研究

固定浸出温度80 ℃、碱浓度120 g/L、浸出液固比4:1、浸出时间3 h,搅拌转速500 r/min,考察不同搅拌转速对碲浸出率的影响。结果见图8。

图8 搅拌转速对碲浸出率的影响图谱Fig.8 Diagram of stirring speed to leaching rate

从图7可知,随搅拌转速的提高,碲的浸出率呈上升趋势。搅拌转速的提高,有利于提高浮选渣在碱液中的分散性,提高碱液的扩散传质,增大Te物料与碱液的接触面,从而提高碲的浸出。当搅拌转速高于300 r/min时,碲的浸出率上升不明显,搅拌转速对碲的浸出影响不在是主要因素。故搅拌转速最佳条件为300 r/min。

3 结 语

(1)影响浮选渣浸出的关键因素主要为浸出温度和碱耗量(浸出液体积×碱浓度),其它浸出因素影响较小。

(2)从成本角度考虑,浮选渣碱浸的最佳浸出工艺条件为:浸出温度80 ℃、液固比为4:1、浸出液浓度120 g/L、浸出时间3 h、搅拌转速为300 r/min;从生产效率角度考虑,浮选渣碱浸的最佳浸出工艺条件为:浸出温度80 ℃、液固比为4:1、浸出液浓度150 g/L、浸出时间0.5 h、搅拌转速为300 r/min。

(3)浮选渣中Te主要以AgTe合金和TeO2形成存在,TeO2碱浸时生成Na2TeO3。