成型与配比因素对透水混凝土性能的影响规律研究

刘 鑫

(湖南省交通运输厅规划与项目办公室, 湖南 长沙 410116)

0 引言

透水混凝土又称多孔混凝土,其在制造过程中减少或避免使用细骨料,使内部形成连通孔隙,从而获得透水性能。透水混凝土在公路路面应用中遇到恶劣天气能够起到防滑、防水等作用,从而减少交通事故发生[1-2]。此外,作为路面材料,透水混凝土还能在起到净化雨水、改善城市排水、缓解城市“热岛效应”等作用。因此,透水混凝土在生态城市建设中的应用越来越广泛[3-6]。

20世纪80年代,美国、日本等国家就开始了透水混凝土的研究。Ghafoori等[7]对其物理力学性能进行了试验研究和分析,探索了透水混凝土在道路材料中的应用。1996年,Legret等[8]通过试验研究了停车场中4种不同透水混凝土的耐久度、透水性能等,结果表明透水混凝土具有足够的耐久性,并且对于雨水同样具有良好的透水性能,在渗水过程中还能够过滤雨水中的铜、锌、铅等杂质。Schlueter等[9]根据透水混凝土性能研发设计的透水路面能够有效地减少路面积水。但是,透水混凝土路面由于孔隙率高,存在混凝土松散、孔洞堵塞、强度和耐久性低、维护困难等性能问题。随着混凝土承载能力的提高以及建筑和运输领域对透水混凝土的需求不断增加,对于透水混凝土性能改善的研究也在不断深入。在海绵城市建设中,透水混凝土有着很大的应用空间。怎样提高传统透水混凝土的性能如耐久性、抗压强度等、减少使用过程中的阻塞、后期的维修等都是一个具有挑战性的工作。

本文从成型方式、振动时间、砂率、骨料粒度和水灰比等5个因素出发,对透水混凝土的孔隙率、渗透系数和28 d抗压强度进行分析。通过大量试验数据拟合,建立了孔隙率、渗透系数和28 d抗压强度与影响因素的回归曲线,并获取使透水混凝土性能达到最佳的影响因素范围。

1 试验设计

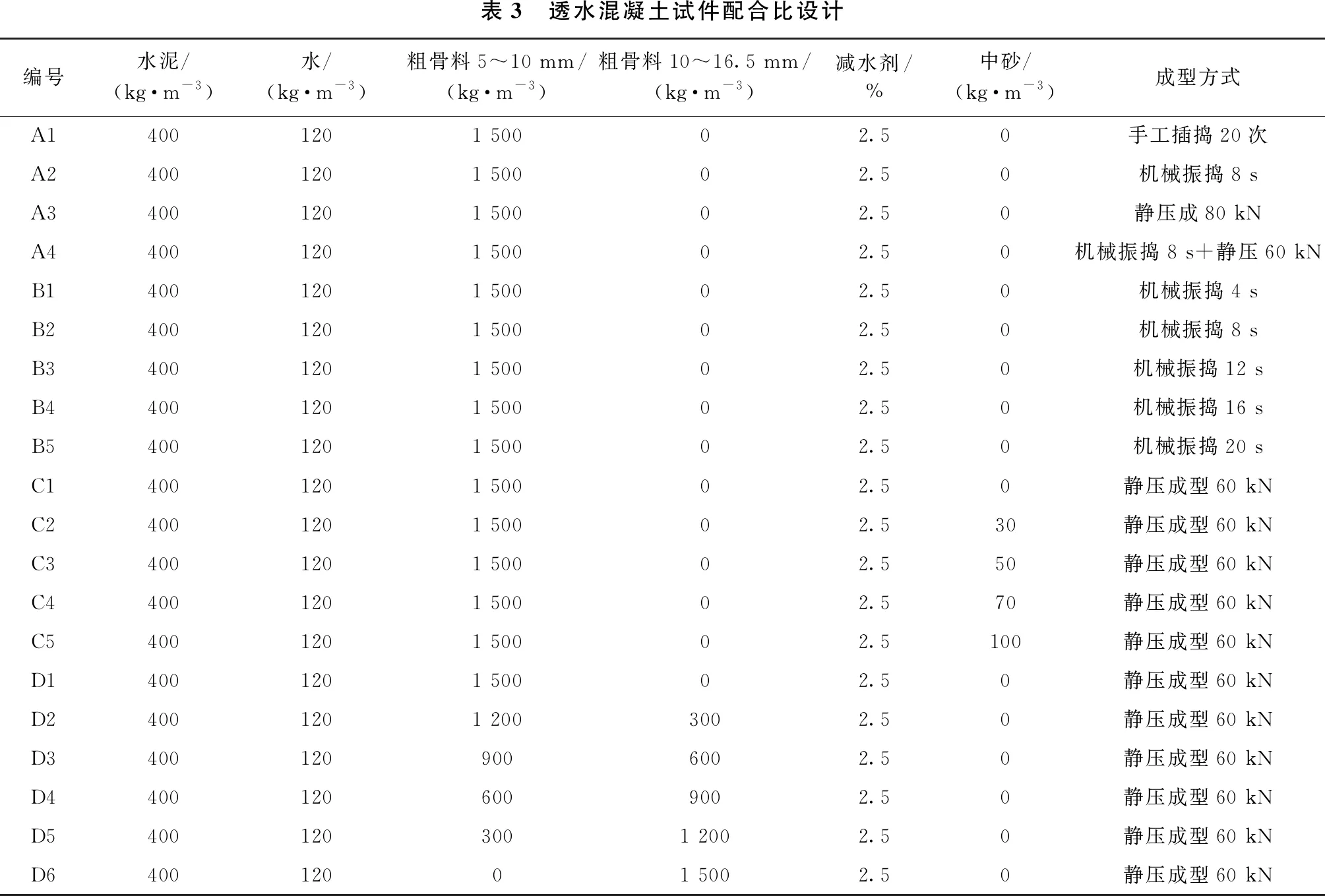

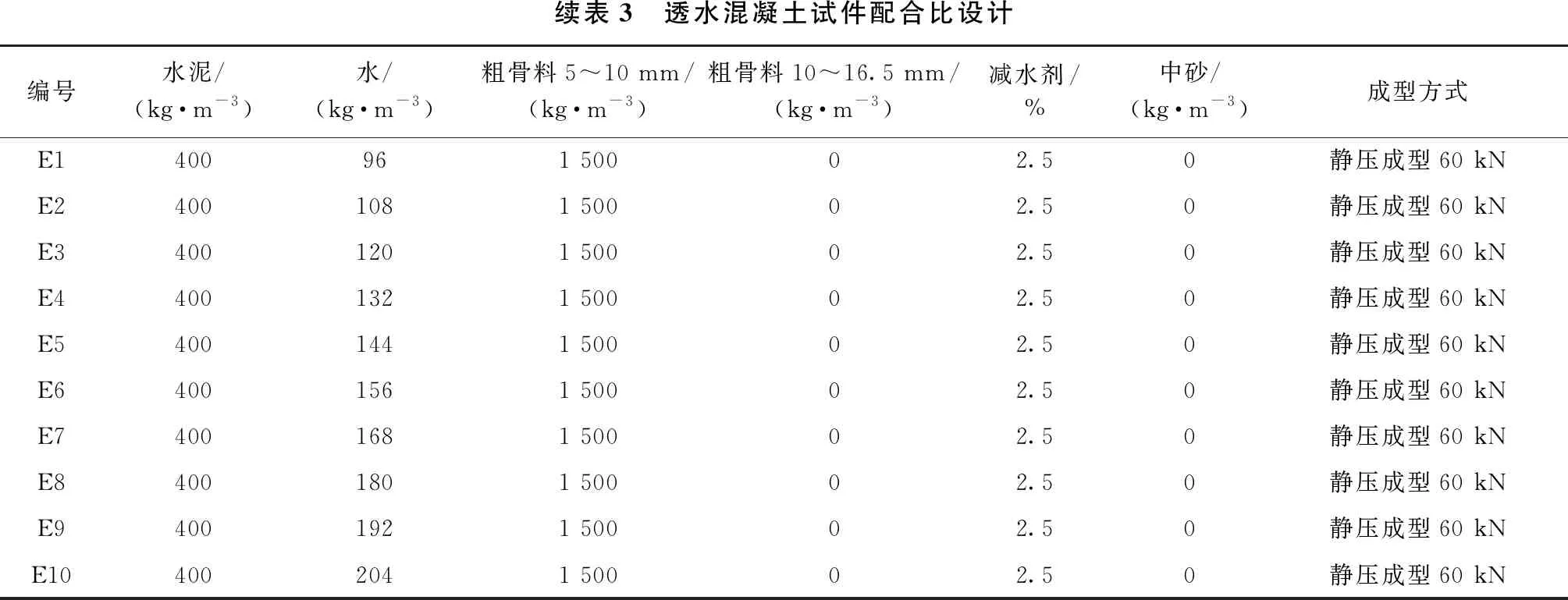

本研究设计的透水混凝土试件尺寸为150 mm×150 mm×150 mm,并将其按照不同的影响因素分为5组。其中,第1组样品12个试件(4种因素,每种因素制作3个试件,A1~A4)的成型方式分别为手工插捣、机械振捣、静压成型、机械振捣和静压同时使用。第2~5组的成型方式均为机械振捣。第2组样品15个试件(5种因素,每种因素制作3个试件,B1~B5)振捣的时间分别为4、8、12、16、20 s。第3组样品15个试件(5种不同因素,每种因素制作3个试件,C1~C5)的砂率分别为0、1.96%、3.23%、4.46%、6.25%。第4组样品18个试件(6种不同因素,每种因素制作3个试件,D1~D6)骨料级配不同。第5组样品30个试件(10种不同因素,每种因素制作3个试件,E1~E10)水灰比分别为0.24、0.27、0.30、0.33、0.36、0.39、0.42、0.45、0.48、0.51。

本文采用单因素试验方法进行试验,通过对比每个影响因素的影响规律曲线,并拟合出其回归方程。以此来对透水混凝土性能的不同影响因素进行研究分析。

1.1 试验原材料基本性能

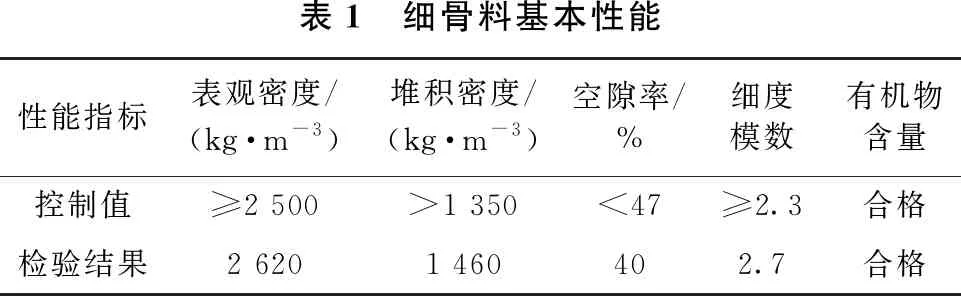

水泥为普通硅酸盐水泥(P·O42.5);细骨料为天然河砂,基本性能的测试采用文献[9]和[12]中的方法,测试结果见表1;粗骨料为碎石,选用5~10 mm、10~16.5 mm的人工碎石,基本性能见表2;减水剂选用PCA-1型。

表1 细骨料基本性能性能指标表观密度/(kg·m-3)堆积密度/(kg·m-3)空隙率/%细度模数有机物含量控制值≥2 500>1 350<47≥2.3合格检验结果2 6201 460402.7合格

表2 粗骨料基本性能粒径/mm含泥量(质量比)/%表观密度/(kg·m-3)体积密度/(kg·m-3)孔隙率/%10~16.50.22 7781 43249.25~100.22 7781 45347.7

1.2 透水混凝土配比设计

采用体积法进行混凝土配合比及材料用量计算。计算式如式(1)。

(1)

式中:mg、mc、mf分别为粗骨料、水泥、掺合料的用量,kg;ρg、ρc、ρf分别为粗骨料、水泥、掺合料的表观密度,kg /m3;Vt为粗骨料孔隙率,%;Va为试件目标孔隙率,%。配合比方案如表3所示。

表3 透水混凝土试件配合比设计编号水泥/(kg·m-3)水/(kg·m-3)粗骨料5~10 mm/(kg·m-3)粗骨料10~16.5 mm/(kg·m-3)减水剂/%中砂/(kg·m-3)成型方式A14001201 50002.50手工插捣20次A24001201 50002.50机械振捣8 sA34001201 50002.50静压成80 kNA44001201 50002.50机械振捣8 s+静压60 kNB14001201 50002.50机械振捣4 sB24001201 50002.50机械振捣8 sB34001201 50002.50机械振捣12 sB44001201 50002.50机械振捣16 sB54001201 50002.50机械振捣20 sC14001201 50002.50静压成型60 kNC24001201 50002.530静压成型60 kNC34001201 50002.550静压成型60 kNC44001201 50002.570静压成型60 kNC54001201 50002.5100静压成型60 kND14001201 50002.50静压成型60 kND24001201 2003002.50静压成型60 kND34001209006002.50静压成型60 kND44001206009002.50静压成型60 kND54001203001 2002.50静压成型60 kND640012001 5002.50静压成型60 kN

续表3 透水混凝土试件配合比设计编号水泥/(kg·m-3)水/(kg·m-3)粗骨料5~10 mm/(kg·m-3)粗骨料10~16.5 mm/(kg·m-3)减水剂/%中砂/(kg·m-3)成型方式E1400961 50002.50静压成型60 kNE24001081 50002.50静压成型60 kNE34001201 50002.50静压成型60 kNE44001321 50002.50静压成型60 kNE54001441 50002.50静压成型60 kNE64001561 50002.50静压成型60 kNE74001681 50002.50静压成型60 kNE84001801 50002.50静压成型60 kNE94001921 50002.50静压成型60 kNE104002041 50002.50静压成型60 kN

1.3 试件搅拌与成型工艺

采用水泥包裹法对透水混凝土原材料进行拌和,参照《水工混凝土试验规程》相关要求制成150 mm×150 mm×150 mm混凝土试块[10],按规范进行混凝土养护。

1.4 试件性能测试

1.4.1抗压强度

混凝土试块养护28 d后,放在压力机上进行抗压强度测试。试块取出后,应对其进行晾干处理。保持0.8 MPa /s的加荷载速度,对每组透水混凝土试块进行3次强度测试并取平均值。

1.4.2孔隙率

达到养护龄期后进行孔隙率测试,孔隙率计算式如式(2)所示。

(2)

式中:V为试件的体积;m1为水中浸泡24 h后试件的质量;m2为风干24 h后试件质量;ρw为水的密度。为保证计算结果的准确率,对m1、m2重复测试3次。

1.4.3透水性能

采用“固定水位高度法”计算混凝土的透水系数,计算式如式(3)。

kpc=h/t

(3)

式中:t为透水方筒中水位降至0 ml所用时间。

抗压强度测试与透水性能测试如图1所示。

(a) 抗压强度测试

2 试验结果分析

2.1 不同成型方式对透水混凝土的影响

采用手工插捣(A1)、机械振捣(A2)、静压成型(A3)、机械振捣和静压同时使用(A4)这4种不同的成型方式制作混凝土试块。试块养护完成后对透水混凝土性能进行测试,结果见图2。

图2 成型方式对透水混凝土性能的影响

4种混凝土成型方式中,A1组的抗压强度低,但孔隙率和透水系数较大,分析原因,手工振捣法得到的混凝土拌和不够充分,从而造成混凝土骨料结合不够紧密,产生的孔隙增加了混凝土的透水性能,但减小了混凝土的强度[11]。A4组混凝土的抗压强度在4组混凝土中最大,为31.8 MPa;透水系数为3.02,在4组混凝土中透水性能也较为优越。A2组和A3组的混凝土抗压强度基本相同,透水系数也相差不大;并且透水性能和力学性能都没有较为突出的优势。

综合比较,通过机械振捣+静压成型方法(A4组)得到的透水混凝土性能最为优越。本组混凝土拌和较为充分,各种骨料之间的结合较为密实,并且混凝土内部还存在较为均匀的孔隙。因此,A4组混凝土拥有较好的透水性能和优越的力学性能。

2.2 振捣时间对透水混凝土的影响

B1、B2、B3、B4、B5分别为振捣时间4、8、12、16、20 s下的透水混凝土,试块的配合比和性能试验结果见图3。

通过图3中的数据可知,透水混凝土的透水系数随着振捣时间的增加不断减小,抗压强度则先增大后减小。分析原因为:机械振捣的原理为借助骨料自身的重力,促使骨料不断下沉来达到混凝土密实,但是随着振捣时间增加,粗骨料已经达到了最合适位置而不能继续下降。此时,继续振捣会造成水泥浆和粗骨料之间的离析,水泥浆大部分积聚在混凝的底部,不但会减小混凝土的强度,还降低了混凝土的透水性能。因此,存在一个适中的振捣时间,此时混凝土的骨料被水泥浆均匀包裹,混凝土的强度最高且透水性能最好。

(a) 孔隙率

将振捣时间与透水混凝土孔隙率、透水系数和抗压强度拟合得到关系方程,如式(4)~(6)所示。其中,振捣时间与孔隙率的拟合关系见式(4);振捣时间与透水系数的拟合关系见式(5);振捣时间与抗压强度的拟合关系见式(6)。

Ppc=23.71·t-2.7

(4)

kpc=-0.05e(t/5.4)+3.2

(5)

σpc=26.8+3.4e[-(t-8)2 / 28.8]

(6)

式中:Ppc为试件的孔隙率;kpc为试件的透水系数;σpc为试件28 d抗压强度;t为试件振捣时间。

综上,将振捣时间保持在8~12 s,混凝土有较为优越的力学性能和透水性能。

2.3 砂率对透水混凝土的影响

图4为砂率对混凝土性能的影响。图4数据显示,透水混凝土的孔隙率和透水系数随着砂率的增加不断减小,抗压强度则随着砂率的增加而增大。分析原因为,当砂率为0时,由水泥和水组成的水泥浆体在粗骨料之间形成浆体层。由于水泥浆体中水泥粒径很小,可以充分填补粗骨料之间的孔隙,故此时孔隙率和透水系数最大,而由于整体水泥浆体的量最少,不能在粗骨料之间形成充分的浆体层,粗骨料之间的黏结性能较差,故此时抗压强度最低。随着砂率的提高,水泥浆体中由于砂的加入,无法填补较小的孔隙,此时透水混凝土试件的孔隙率和透水系数会随之降低。而由于砂率的增加,水泥砂浆的量也越来越大,粗骨料之间可以形成充分的水泥砂浆层,故抗压强度随之提高。

(a) 孔隙率

对砂率与混凝土性能的关系进行拟合,其中,砂率与孔隙率的拟合关系如式(7)所示;砂率与透水系数的拟合关系如式(8)所示;砂率与抗压强度的拟合关系如式(9)所示。

(7)

kpc=3.1-0.4Sp

(8)

σpc=26.5+2Sp

(9)

式中:Ppc为试件的孔隙率;kpc为试件的透水系数;σpc为试件的28 d抗压强度;Sp为试件的砂率。

2.4 骨料级配对透水混凝土的影响

不同骨料集配对透水混凝土性能的影响结果见图5,随着混凝土5~10 mm 的骨料含量(ρ5-10)增加,透水混凝土的透水系数和孔隙率先增大后降低,抗压强度先降低后增大[13]。5~10 mm和10~16.5 mm骨料的混凝土搭配使得到的混凝土性能较为优越。5~10 mm混凝土能够增加骨料之间的结合密实度,但也会影响孔隙率,从而降低混凝土透水性能。10~16.5 mm骨料增加会增加孔隙率,并增加混凝土的透水性能,但也会影响混凝土的强度。通过以上分析并对比试验结果发现,2种型号的碎石较为均衡时,混凝土具有较为平衡的性能,若需要较好的力学性能则适当增加小粒径的粗骨料,若需要较好的透水性能则可增加大粒径粗骨料。

(a) 孔隙率

对5~10 mm粒径粗骨料含量与混凝土性能的拟合关系见式(10)~(12)。

Ppc=18.4+0.15ρ5-10-0.01ρ5-102+

0.000 06ρ5-103

(10)

kpc=3.496-0.03ρ5-10-0.002ρ5-102+

0.000 01ρ5-103

(11)

σpc=26.37+0.096ρ5-10-8.4ρ5-102

(12)

式中:Ppc为试件的孔隙率;kpc为试件的透水系数;σpc为试件28 d抗压强度;ρ5-10为试件中5~10 mm粒径粗骨料的含量。

2.5 水灰比对透水混凝土的影响

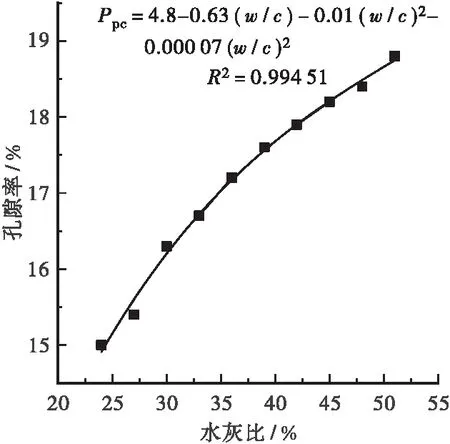

不同水灰比对混凝土性能的影响结果见图6。图6为水灰比对混凝土性能影响。随着水灰比增加,透水混凝土的孔隙率不断增大。混凝土的透水性能与抗压性能随着水灰比增大呈先增大后减小趋势。当水灰比含量为27%时,透水混凝土试件的透水系数和抗压强度达到最大,分别为3.1 mm/s和29.3 MPa。随着水灰比的增大,水泥浆体的流动度也不断增加。当较大水灰比的水泥浆体加入到粗骨料中后,随着水泥浆体的流动以及静压成型过程的进行,越来越多的水泥浆体流动到透水混凝土试件的底部,此时虽然透水混凝土试件的孔隙率得到了提高,不过由于大部分水泥降低沉积在试件底部,堵塞了孔道,导致了透水系数的不断降低。且随着水灰比的增大,透水混凝土试件底部的水泥浆体越来越多,试件上部的水泥浆体越来越少,试件的抗压强度也随水灰比的增大而先提高后不断降低。

(a) 孔隙率

对水灰比与混凝土性能的关系进行拟合,其中,水灰比与孔隙率的拟合关系见式(13);水灰比与透水系数的拟合关系见式(14);水灰比与抗压强度的拟合关系见式(15)。

Ppc=4.8-0.63(w/c)-0.01(w/c)2-

0.000 07(w/c)2

(13)

kpc=-17.6+1.75(w/c)-0.05(w/c)2+

0.000 04(w/c)3

(14)

σpc=-54.3+7.31(w/c)-0.21(w/c)2+

0.002(w/c)3

(15)

式中:Ppc为试件的孔隙率;kpc为试件的透水系数;σpc为试件28 d抗压强度;w/c为试件的水灰比。

综上,当水灰比在0.27~0.3时,混凝土具有较好的透水性能与抗压性能。

3 结论

1) 手工振捣制作的混凝土孔隙率与透水系数较高,但抗压强度达到不要求。机械振捣+静压得到的混凝土透水与力学性能为最佳。

2) 适当增加机械振捣时间能够改善混凝土的透水性能与力学性能。但是,振捣时间过长会降低混凝土的性能,本试验的最佳振捣时间为8~12 s。

3) 透水混凝土的孔隙率和透水系数随着砂率的增加不断减小,抗压强度则随着砂率的增加而增大。

4) 骨料粒径的搭配对混凝土性能的影响较为明显,增加小粒径骨料能提高其力学性能,增加大粒径骨料能提高其透水性能。2种型号的碎石较为均衡时,混凝土具有较为平衡的性能。若需要较好的力学性能,则适当增加小粒径的粗骨料,若需要较好的透水性能,则可增加大粒径粗骨料。

5) 水灰比增加,透水混凝土的孔隙率增大,透水性能与抗压性能则先增大后减小。水灰比在0.27~0.3时,混凝土具有较好的透水性能与抗压性能。