预应力混凝土桥梁悬臂现浇施工监控研究

杨彦恒

(湖南联智科技股份有限公司, 湖南 长沙 410200)

0 引言

桥梁建设从开工至合龙验收,受到许多确定或不确定因素的影响,如何对施工状态进行实时监测并发出有效的施工指令、保证桥梁成桥线形状态符合设计要求是桥梁建设者普遍关注的问题。预应力混凝土悬臂施工中混凝土桥梁材料具有非匀质、不稳定的特性,易受时间、温湿度的影响,同时悬臂施工各节段的位移随着施工阶段的进展会偏离设计值,单纯应用一种计算方法难以考虑周全,且计算结果不能得到闭合。如正装计算法不能准确确定初始标高,在施工过程中往往存在施工标高和设计标高不一致现象,导致由设计标高建立起来的模型不能完全反映实际结构的线形状态,而倒装计算法则不能考虑混凝土的收缩徐变及时效效应。本文结合长沙某4跨预应力混凝土连续梁桥建设实例,提出正装计算和倒装计算迭代应用的理论方法,在施工计算分析过程中实时计入施工误差、结构的非线性影响及材料的收缩徐变等影响因素,将准确的正装模型最终状态作为倒装计算的初始状态,对每个施工阶段进行迭代计算,直至结果闭合收敛,进而对施工过程下达有效的施工指令,促进桥梁线形最大可能符合设计目标。此方法在本案例中得到了有效验证,桥梁最终合龙误差为6 mm,满足规范要求且达到了理想的线形状态。

1 正装和倒装迭代计算方法

收缩徐变对预应力混凝土梁桥的影响不容小觑,而收缩徐变贯穿于结构形成的整个过程。鉴于单纯使用一种方法计算结果得不到闭合,基于正装和倒装计算法存在的优缺点,采用互补的原则,提出正装和倒装计算迭代应用的计算方法,正装计算能充分考虑结构的非线性因素及材料的收缩徐变,同时能实时计入施工误差及调控之后的数据,以设计方提供的竣工标高建立准确的正装计算模型作为理想倒装拆分计算的逆过程,进行每个施工阶段的倒拆,因初始状态是理想的设计竣工标高,符合目标线形要求。

正装和倒装的迭代应用基本思路为:先不考虑收缩、徐变的影响进行第一次倒装计算,然后根据倒装计算结果进行正装计算,此时考虑各阶段的收缩、徐变影响,进而将各阶段的收缩、徐变的结果计入下一次倒装计算分析,这样完成一次迭代。在施工过程中,根据上述迭代方式反复进行,直至结果闭合收敛。其具体步骤如下:

实际情况需要实时考虑施工误差的存在以及倒装计算未计入材料的收缩徐变影响,因此在计算过程中,往往经过多次迭代后结果更为精确。

2 案例模拟计算分析及讨论

2.1 立模标高的计算

悬臂施工,施工挠度的确定至关重要,施工挠度的计算影响因素众多,包括:计算分析模型、施工恒载及临时荷载、温度、收缩徐变等。

本文采取“抵消”原则对施工线形进行控制,其方法是通过预先设立预拱度来抵消桥梁在施工阶段及成桥后长期作用下的挠度变形。预拱度值考虑2个方面:施工预拱度和成桥预拱度,其理论计算公式如下:

Hi=Hi1+Hi2

(1)

Hi1=∑fi

(2)

Hi 2=δ收缩徐变+1/2f活载

(3)

式中:Hi为悬臂i段预抛高;Hi1为施工预拱度; ∑fi为施工后续阶段中,悬臂i段自重、预应力、后续悬臂段自重、前期收缩徐变、施工荷载及二期恒载作用下的累积效应形成的挠度;Hi2为成桥预拱度;δ收缩徐变为成桥后结构10 a的收缩徐变形成的挠度;f活载为活载作用下结构形成的挠度。

2.2 仿真模型建立及施工过程模拟分析

2.2.1模型建立

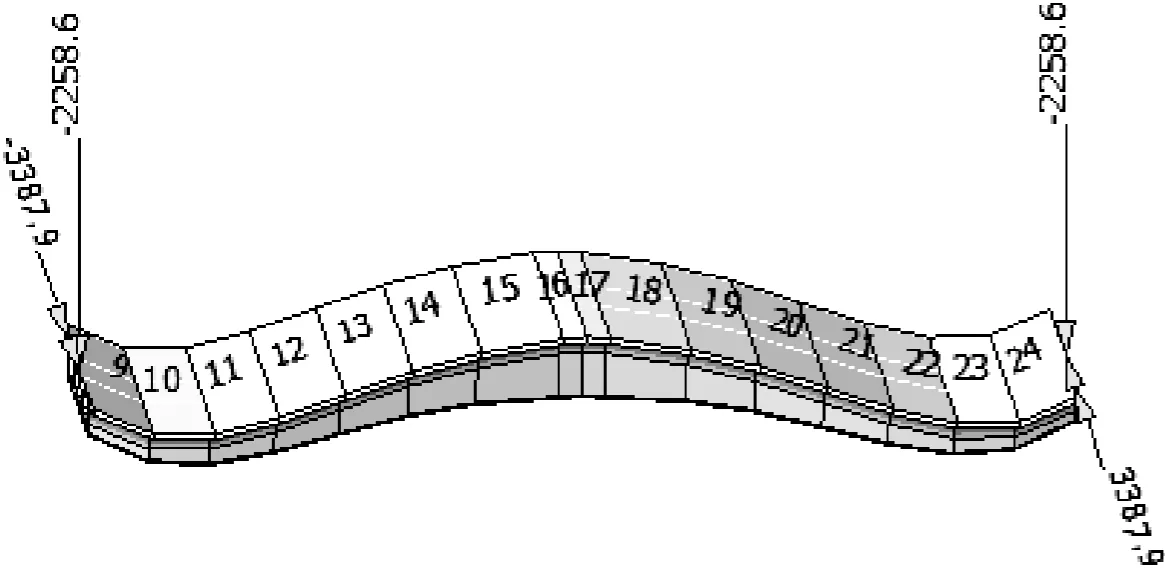

某大桥主桥为变截面连续箱梁(42+65+65+42)m,左右两幅均采用单箱三室箱梁结构,汽车荷载等级为城-A级,主桥箱梁采用挂篮悬臂浇筑施工;总体流程为:基础、桥墩施工→主墩墩顶附近安装托架→现浇施工0#梁段→拼装挂篮并预压→挂篮循环悬臂施工1#~9#梁段(边跨现浇段施工)→边跨合拢→中跨合拢→桥面系施工。

采用Midas建立有限元模型进行分析,计算模型模拟的准确程度决定了结果的正确与否。本文根据结构的受力特性及实际施工阶段(共建立了28个施工阶段)选取梁单元进行模拟,选择了桥梁结构的实际边界条件,边、中跨合龙涉及了体系转换,通过Midas建模将本项目桥梁结构离散为80个梁单元,其施工仿真计算模型如图1、图2所示。

图1 施工仿真有限元计算模型

图2 7#阶段浇筑施工模型

经计算分析可知,计算结果均满足设计及规范要求,设计计算及施工过程的模拟得到了有效复核,设计参数及实际调查数据显示所建模型是准确的,准确模拟的正装计算模型可以作为倒装的初始状态。

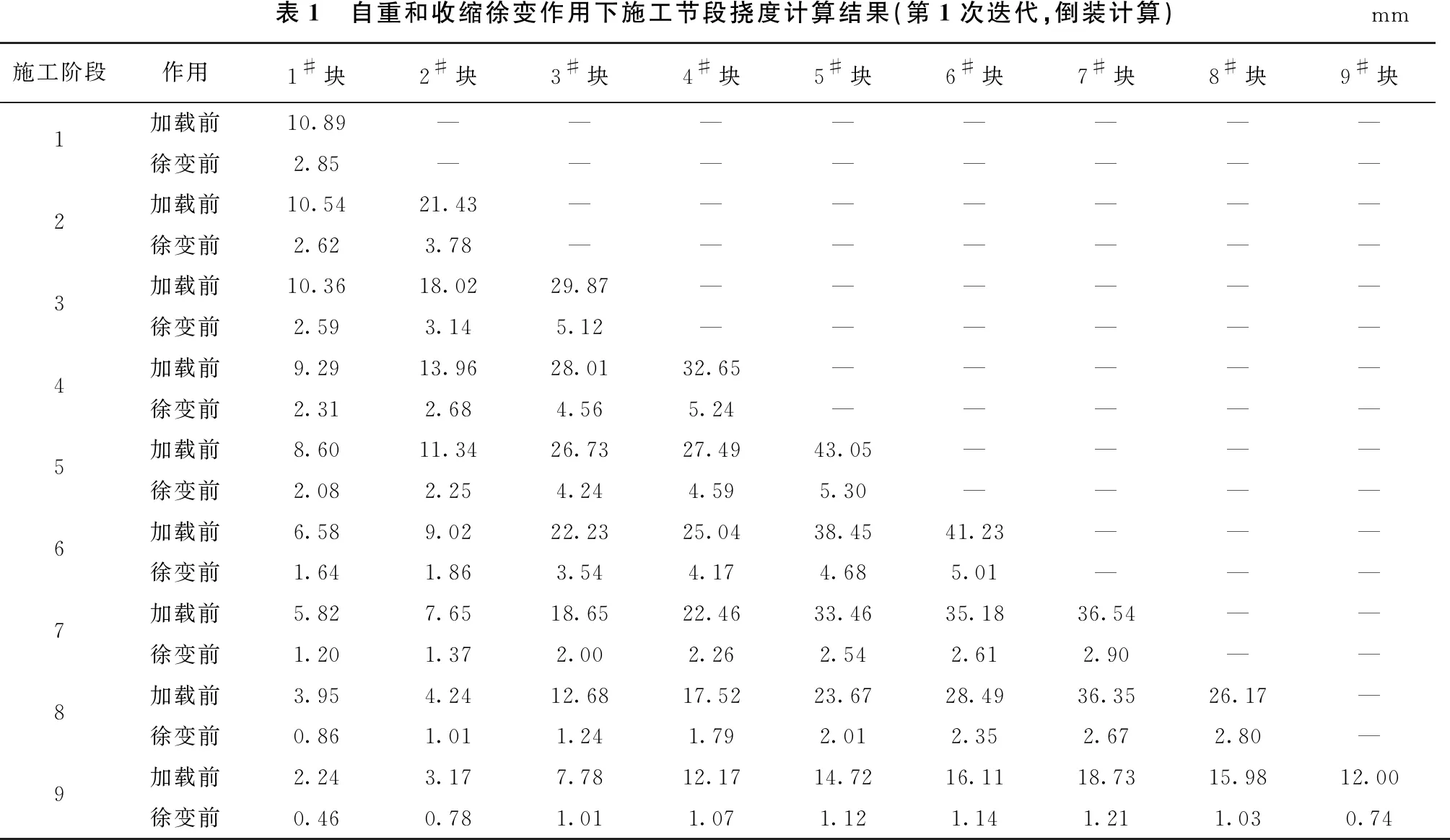

2.2.2施工过程挠度的正装和倒装迭代计算分析

根据前文所述迭代计算方法,采用本文的案例模型(项目建立9个施工节段),限于篇幅限制,本次仅示意考虑自重和收缩徐变2种情况的迭代计算结果,一种仅考虑自重,一种考虑自重和收缩徐变共同作用下的各施工阶段挠度(见表1、表2)。

表1 自重和收缩徐变作用下施工节段挠度计算结果(第1次迭代,倒装计算)mm施工阶段作用1#块2#块3#块4#块5#块6#块7#块8#块9#块1加载前10.89————————徐变前2.85————————2加载前10.5421.43———————徐变前2.623.78———————3加载前10.3618.0229.87——————徐变前2.593.145.12——————4加载前9.2913.9628.0132.65—————徐变前2.312.684.565.24—————5加载前8.6011.3426.7327.4943.05————徐变前2.082.254.244.595.30————6加载前6.589.0222.2325.0438.4541.23———徐变前1.641.863.544.174.685.01———7加载前5.827.6518.6522.4633.4635.1836.54——徐变前1.201.372.002.262.542.612.90——8加载前3.954.2412.6817.5223.6728.4936.3526.17—徐变前0.861.011.241.792.012.352.672.80—9加载前2.243.177.7812.1714.7216.1118.7315.9812.00徐变前0.460.781.011.071.121.141.211.030.74

表2 自重和收缩徐变各自作用下施工节段挠度计算结果(第1次迭代,正装计算)mm施工阶段作用1#块2#块3#块4#块5#块6#块7#块8#块9#块1自重-0.02————————收缩徐变-0.11————————2自重-0.03-0.36———————收缩徐变-0.17-0.28———————3自重-0.50-0.62-0.71——————收缩徐变-0.21-0.26-0.34——————4自重-0.67-0.78-0.92-1.35—————收缩徐变-0.25-0.31-0.46-0.98—————5自重-0.89-1.27-2.43-2.32-2.24————收缩徐变-0.31-0.46-0.61-0.62-0.64————6自重-1.12-1.46-2.51-2.47-2.68-2.54———收缩徐变-0.37-0.57-0.73-0.93-1.02-1.75———7自重-1.31-2.89-4.42-5.78-7.25-6.12-5.15——收缩徐变-0.42-0.70-0.90-1.02-1.19-1.54-1.83——8自重-1.52-3.01-5.28-7.35-10.46-11.31-14.78-13.12—收缩徐变-0.44-0.73-1.00-1.03-1.21-1.23-1.34-1.45—9自重-1.78-4.76-6.73-9.52-13.42-15.02-17.50-14.03-11.21收缩徐变-0.47-0.77-1.02-1.06-1.26-1.27-1.22-1.05-0.76

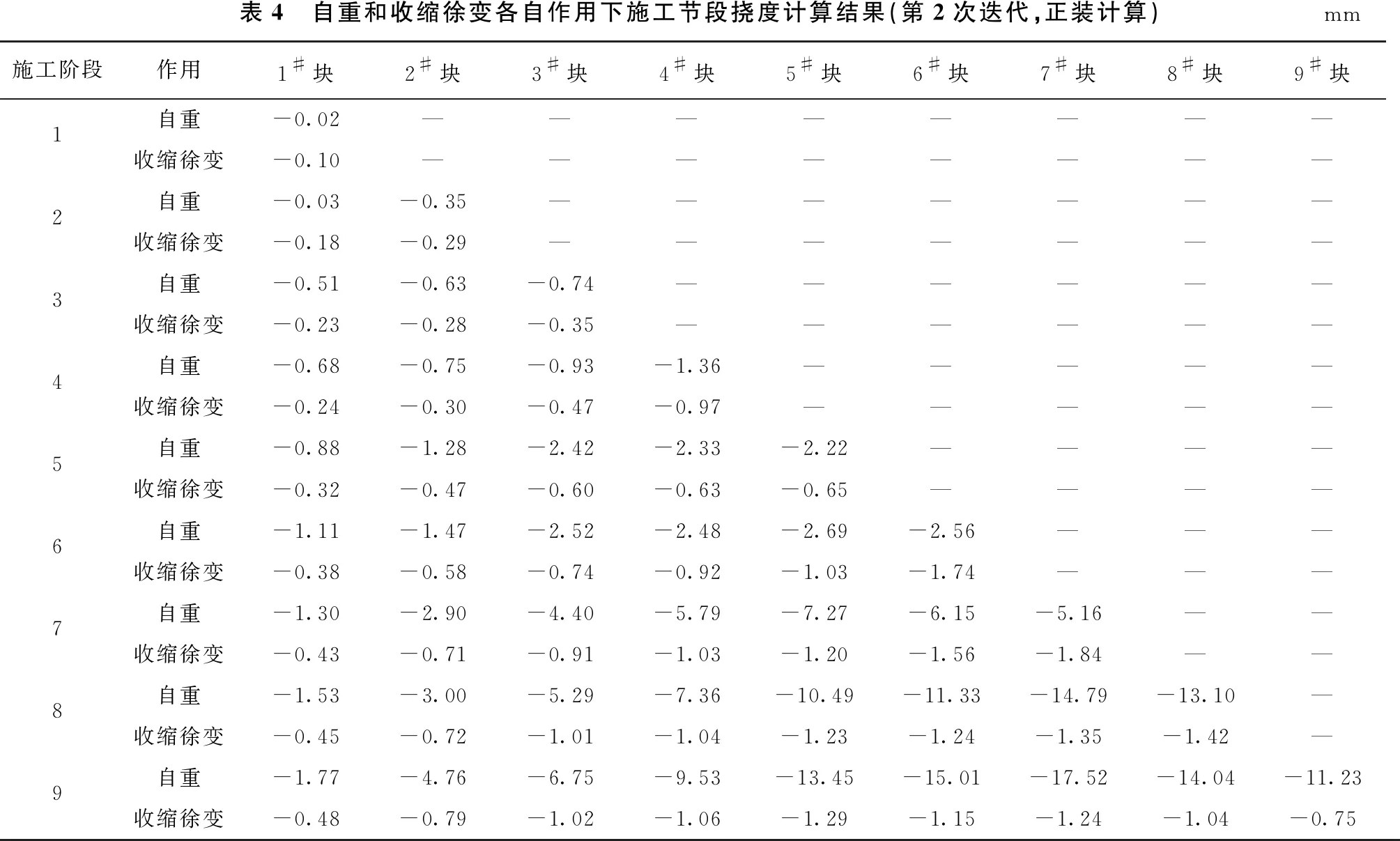

从表1和表2的第1次迭代数据看,倒装计算9#节段徐变前数据与正装计算的收缩徐变有偏离,最大值达到0.14 mm,不满足事前设定的0.10 mm允许误差。既而将倒装不考虑收缩徐变的计算结果适当调整,进行第2次正装分析,结果数据如表3、表4所示。

表3 自重和收缩徐变作用下施工节段挠度计算结果(第2次迭代,倒装计算)mm施工阶段作用1#块2#块3#块4#块5#块6#块7#块8#块9#块1加载前10.99————————徐变前2.86————————2加载前10.5421.44———————徐变前2.633.79———————3加载前10.3418.0229.87——————徐变前2.583.155.13——————4加载前9.3013.9428.0232.66—————徐变前2.302.684.555.24—————5加载前8.6311.3526.7527.5043.07————徐变前2.072.264.284.605.31————6加载前6.599.0322.2425.0538.4641.24———徐变前1.651.873.554.184.685.02———7加载前5.817.6418.6922.4733.4735.1936.57——徐变前1.211.382.012.262.552.622.91——8加载前3.944.2512.6717.5323.6728.5036.3626.18—徐变前0.871.001.251.802.022.362.672.81—9加载前2.253.187.7712.1714.7416.1018.7615.6011.98徐变前0.480.791.021.061.291.151.241.040.75

表4 自重和收缩徐变各自作用下施工节段挠度计算结果(第2次迭代,正装计算)mm施工阶段作用1#块2#块3#块4#块5#块6#块7#块8#块9#块1自重-0.02 ————————收缩徐变-0.10 ————————2自重-0.03 -0.35 ———————收缩徐变-0.18 -0.29 ———————3自重-0.51 -0.63 -0.74 ——————收缩徐变-0.23 -0.28 -0.35 ——————4自重-0.68 -0.75 -0.93 -1.36 —————收缩徐变-0.24 -0.30 -0.47 -0.97 —————5自重-0.88 -1.28 -2.42 -2.33 -2.22 ————收缩徐变-0.32 -0.47 -0.60 -0.63 -0.65 ————6自重-1.11 -1.47 -2.52 -2.48 -2.69 -2.56 ———收缩徐变-0.38 -0.58 -0.74 -0.92 -1.03 -1.74 ———7自重-1.30 -2.90 -4.40 -5.79 -7.27 -6.15 -5.16 ——收缩徐变-0.43 -0.71 -0.91 -1.03 -1.20 -1.56 -1.84 ——8自重-1.53 -3.00 -5.29 -7.36 -10.49 -11.33 -14.79 -13.10 —收缩徐变-0.45 -0.72 -1.01 -1.04 -1.23 -1.24 -1.35 -1.42 —9自重-1.77 -4.76 -6.75 -9.53 -13.45 -15.01 -17.52 -14.04 -11.23 收缩徐变-0.48-0.79-1.02-1.06-1.29-1.15-1.24-1.04-0.75

从表3和表4数据可以看出,9#节段倒装计算徐变前各阶段挠度数据就是施工时收缩徐变产生的挠度,因为此时9#块根据倒装分析其徐变后为零位移,即9#块加载后仅剩下徐变挠度,同时可以看出9#块倒装计算加载前挠度等于其施工时自重和收缩徐变产生的挠度和,此时迭代计算数据得到了闭合收敛,表明正装和倒装迭代计算方法合理有效。

3 挠度数据监控

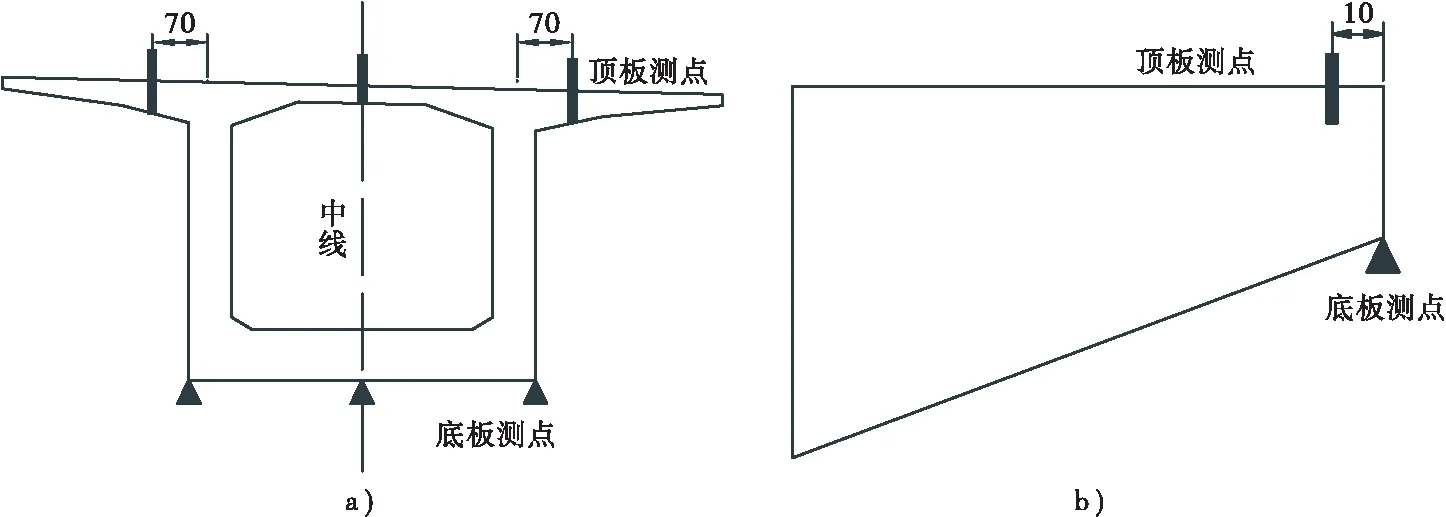

3.1 测点布置

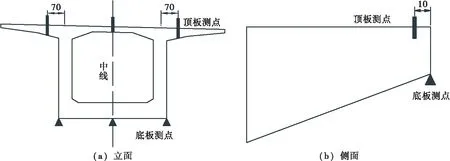

变形监测含主梁竖向变形、轴线偏位及主墩竖向沉降、水平偏位等。采用精密水准仪进行测量,通过测量梁顶控制点各工况下的标高变化量,结合立模标高数据,算出梁顶控制点的绝对标高。为实时监测线形变化,本项目控制截面布设位移监测点如图3所示。

图3 左幅主梁梁段位移测点布置示意(单位: mm)

3.2 数据分析

根据上文的计算分析方法对本项目的线形进行实时监测控制。

3.2.1悬臂浇筑段高程测量结果

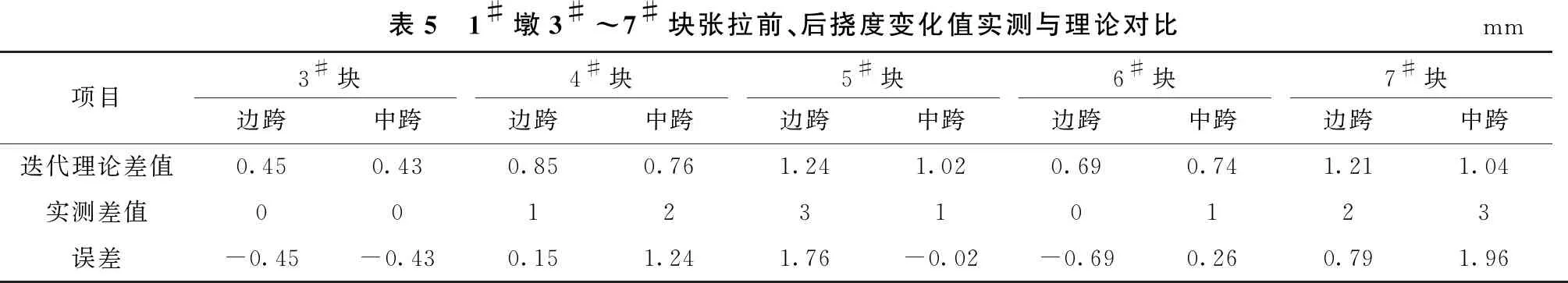

根据本项目施工阶段的划分,每1个悬臂段分为3个施工过程,即挂篮安装、节段浇筑和节段张拉,针对挂篮悬臂浇筑阶段,选取1#墩的3#~7#块张拉前、后梁末端的挠度变化值进行分析(见表5)。

表5数据显示:随着施工阶段的进行,每个梁块实测标高变化值和理论变化值误差较小,最大误差1.96 mm,在允许误差±10 mm范围内,满足线形控制要求,表明悬臂施工的预拱度计算正确,立模标高设立合理。

3.2.2成桥线形

本项目桥梁顺利合龙后,及时对成桥顶板标高进行了监测,并将实测数据和理论线形标高进行了对比,数据如表6所示。

表5 1#墩3#~7#块张拉前、后挠度变化值实测与理论对比mm项目3#块4#块5#块6#块7#块边跨中跨边跨中跨边跨中跨边跨中跨边跨中跨迭代理论差值0.450.430.850.761.241.020.690.741.211.04实测差值0012310123误差-0.45-0.430.151.241.76-0.02-0.690.260.791.96

表6 某大桥成桥高程和理论标高数据m施工块段桩号箱梁顶板设计标高梁高箱梁顶板实测标高误差9#块K0+195.50045.4021.81845.3990.0148#块K0+198.50045.3781.87445.3730.0047#块K0+201.50045.3151.96545.3120.0026#块K0+204.50045.2682.09445.2660.0065#块K0+207.50045.2352.26045.2260.0114#块K0+210.50045.1792.46245.1680.0093#块K0+213.50045.0982.70145.0920.002

续表6 某大桥成桥高程和理论标高数据表m施工块段桩号箱梁顶板设计标高梁高箱梁顶板实测标高误差2#块K0+216.50045.012.97645.0080.0031#块K0+219.50044.9753.28944.9710.0050#块K0+222.50044.8463.70044.8320.0035#墩K0+227.00044.7863.60044.7590.0080#块K0+231.50044.8633.70044.8560.0071#块K0+234.50044.9683.28944.9560.0012#块K0+237.50045.0582.97645.0540.0053#块K0+240.50045.1022.70145.0930.0084#块K0+243.50045.1962.46245.1860.0055#块K0+246.50045.2492.26045.2440.016#块K0+249.50045.2742.09445.2660.0097#块K0+252.50045.3211.96545.3160.0048#块K0+255.50045.3811.87445.380.0129#块K0+258.50045.4121.81845.4050.007

从表6可以看出,成桥线形和设计标高误差较小,基本控制在±8 mm的范围内,其中最大误差出现在次边跨9#截面处,误差值为14 mm,其原因主要是外部施工荷载控制不当,引起混凝土浇筑后挠度增量偏大所致。另外,部分块段实际张拉引起的标高值大于设计值,为施工过程中的影响因素造成,如实际弹性模量与理论弹性模量的差异、超张拉、其它施工人为因素等。总体来看,成桥线形和设计线形基本一致,其误差在有效控制范围内,表明线形控制合理。

4 结论

本文首先提出了正装和倒装迭代理论计算方法,并对施工过程的挠度进行了迭代模拟计算,既而运用此方法对本项目桥梁进行计算监控,最终实现了成桥线型达到目标状态。在施工控制过程中,通过对挠度数据的监控及分析,可以得出:

1) 悬臂施工阶段,实测标高变化值和理论变化值误差较小,表明本项目通过迭代计算确定的立模标高设置合理,正装和倒装迭代计算结果能有效指导桥梁的整个施工过程,也说明了本项目的施工控制过程健康可行,符合设计要求。

2) 通过施工过程的实时监测及分析控制最终成桥线形和设计线形保持了基本一致,误差基本控制在±8mm的范围内,正装和倒装迭代计算综合考虑了施工误差、结构的非线性影响及材料收缩徐变特性,使得最终计算结果更符合施工实际情况,能有效促进桥梁线形达到设计目标状态,保证桥梁的顺利合龙及后期的安全运营。