基于3D控制系统的精铣刨技术在桥面处理中的应用研究

赵 喆, 高 旭

(江苏东交智控科技集团股份有限公司, 江苏 南京 210046)

0 引言

水泥混凝土桥面沥青铺装层可以保护桥梁主体免受雨水及其他有害物质侵蚀,并起到扩散荷载的作用,其质量好坏和使用耐久性将影响到交通正常运行。水泥混凝土桥面铺装层整体界面强度是后期沥青混合料铺装质量的基础条件,其中水泥桥面板的界面处理直接关系到铺装层与桥面的黏结效果[1-2]。目前,水泥混凝土桥面处理常用工艺有机械清扫、拉毛冷切、刻槽、抛丸和精铣刨等[3-4]。其中,机械清扫、拉毛冷切和刻槽一般只能清除桥面表层的浮尘,且处理后桥面平整度受原桥面板影响较大[5];抛丸受机械功率限制,对于桥面浮浆较厚的情况,处理效果不佳。在所有处理工艺中,精铣刨处理效果最为彻底,清除深度较喷砂抛丸更深,并能有效改善桥面板的平整度,铣刨后桥面有充足的表面构造深度,特别是在纵坡和浮浆厚度较大的桥面,精铣刨处理效果更佳。但精铣刨成本高,由于其处理深度较大,需要注意控制铣刨机合理的入刀深度[5],并且,精铣刨对于桥面波浪起伏及浮浆较厚的复杂情况,往往达不到预期的处理效果。随着信息化技术飞速发展,借助3D控制系统可有效解决精铣刨的问题。3D精控制系统通过现场测量、借助软件生成3D施工模型、并将模型数据输入控制系统(机载电脑),实现对铣刨机的处理厚度和对桥面高程的自动控制。与常规精铣刨相比,能够减少原桥面平整度较差、浮浆较厚等因素对铣刨质量的影响,提高桥面处理后的平整度和作业精确度,同时,由于实现了自动控制铣刨操作,可减少人为操作,提升桥面铣刨施工的信息化与智能化水平。目前,3D控制系统已经在路面摊铺施工中得到应用[6-8]。从应用效果来看,与传统摊铺方式相比,3D摊铺不需要人工测量放线,节省大量人力投入,并且克服了传统摊铺精度受人工测量误差和机械振动影响等缺陷,实现自动化的智能摊铺[9]。目前,3D精铣刨在水泥混凝土桥面处理应用较少。本文依托实体工程,采用抛丸、常规精铣刨和3D精铣刨3种工艺对桥面板进行处理,并从高程变化、构造深度、摩擦系数、平整度等方面进行处理效果的对比分析。

1 工程概况

宁波舟山港主通道(鱼山石化疏港公路)公路工程为交通部品质工程示范项目,主线全长27.969 km,跨海桥梁长度17 km,全线共设置隧道2座,互通5处。舟山港主通道公路工程主线采用双向4车道标准设计,设计速度为100 km /h;桥梁及路基宽度为26.0 m;桥涵设计荷载为公路-I级。

2 机械设备

抛丸采用BLASTRAC 2-4800DH全自动驾驶式抛丸机,作业宽度为122 cm。精铣刨采用维特根W205型冷铣刨机,配备672个刀头,刀头间距控制在4~6 mm。精铣刨施工速度可控制在3~5m /min。

3 工作原理及系统组成

3.1 3D控制系统工作原理

本文以设计图纸为数据源,理清施工图数据特征,包括桥梁平面、纵断面、横断面数据,分析提取得到建模数据。首先将所提取的路线平面数据与纵断面高程数据结合生成桥梁三维中心线,再通过转换路基横断面坐标系至中心线坐标系,得到同一坐标系下的公路三维中心线与三维横断面线。然后根据线路中心线三维坐标计算路基横断面各特征点坐标,建立桥面板三维模型,完成线路三维模型建立,将并模型导入到机载控制电脑,如图1所示。

图1 数据准备流程

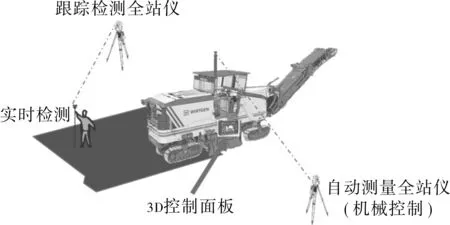

系统工作时,采用全站仪(机械控制)捕获和测量安装在铣刨机上的 360°棱镜的三维坐标数据,通过铣刨机上的超级蓝牙电台实时传送到3D控制面板,与已经导入的三维模型进行对比,生成相应的坐标高程修正信息并通过控制面板调整铣刨的下刀深度与角度,使铣刨桥面产生坡度和高程变化,满足桥面平整度要求;在具体施工过程中,为达到桥面铣刨精确控制要求,另一台测量全站仪一直处于监测道面摊铺状态,真正实现全过程监控施工,满足铣刨要求。 3D控制系统现场布设见图2。

图2 3D控制系统现场布设情况

3.2 系统组成

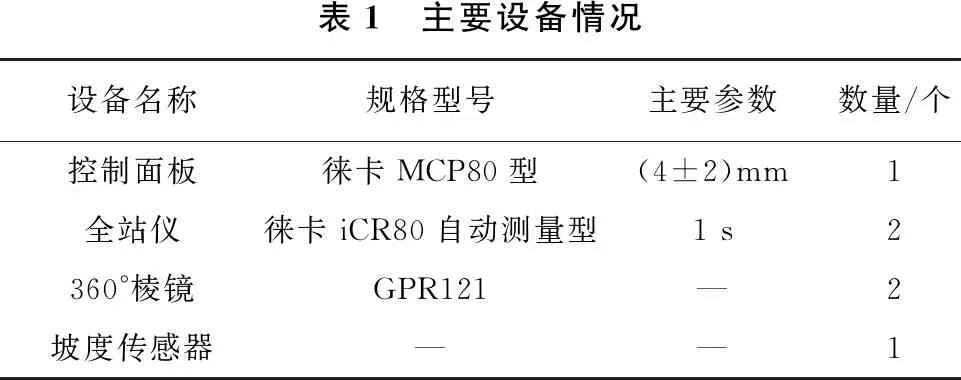

3D控制系统包括控制面板(控制电脑)、自动测量型全站仪、360O棱镜、坡度传感器等设备,各类设备具体参数见表1。其中,控制面板(控制电脑)用来控制铣刨机的铣刨速度及左右侧的铣刨深度。自动测量型全站仪能够自动搜寻与照准,实时跟踪360O棱镜、测量三维坐标。本次配置两台徕卡 iCR80自动测量型全站仪。一台全站仪主要用于引导铣刨自动控制系统现场施工,另一台用于实时监测已铣刨面与设计面偏移量和铣刨过程中“蛙跳”。

表1 主要设备情况设备名称规格型号主要参数数量/个控制面板徕卡MCP80型(4±2)mm1全站仪徕卡 iCR80自动测量型1 s2360°棱镜GPR121—2坡度传感器——1

4 试验方案

抛丸行走速度控制在2.5 m/min。正常情况下,只进行1次抛丸。若浮浆较厚,则进行2次抛丸处理。常规精铣刨施工速度控制在3~5 m/min,铣刨深度由操作人员主观判断,一般控制在0.7~1.0 cm。若浮浆厚度超过1 cm,则再铣刨1次。3D精铣刨通过初期调整后,将根据录入的3D模型进行自动控制施工。

5 试验结果

为研究3D精铣刨的处理效果,选取高程变化、处理后铺面构造深度、摩擦系数、平整度及桥面外观等几个方面来进行对比分析。

5.1 高程变化

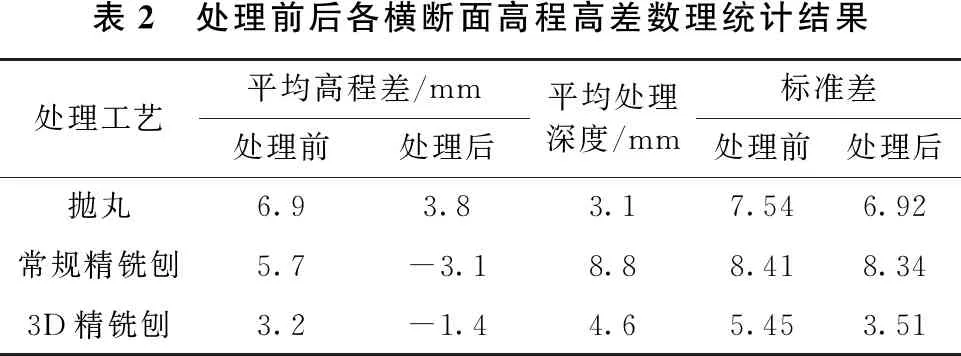

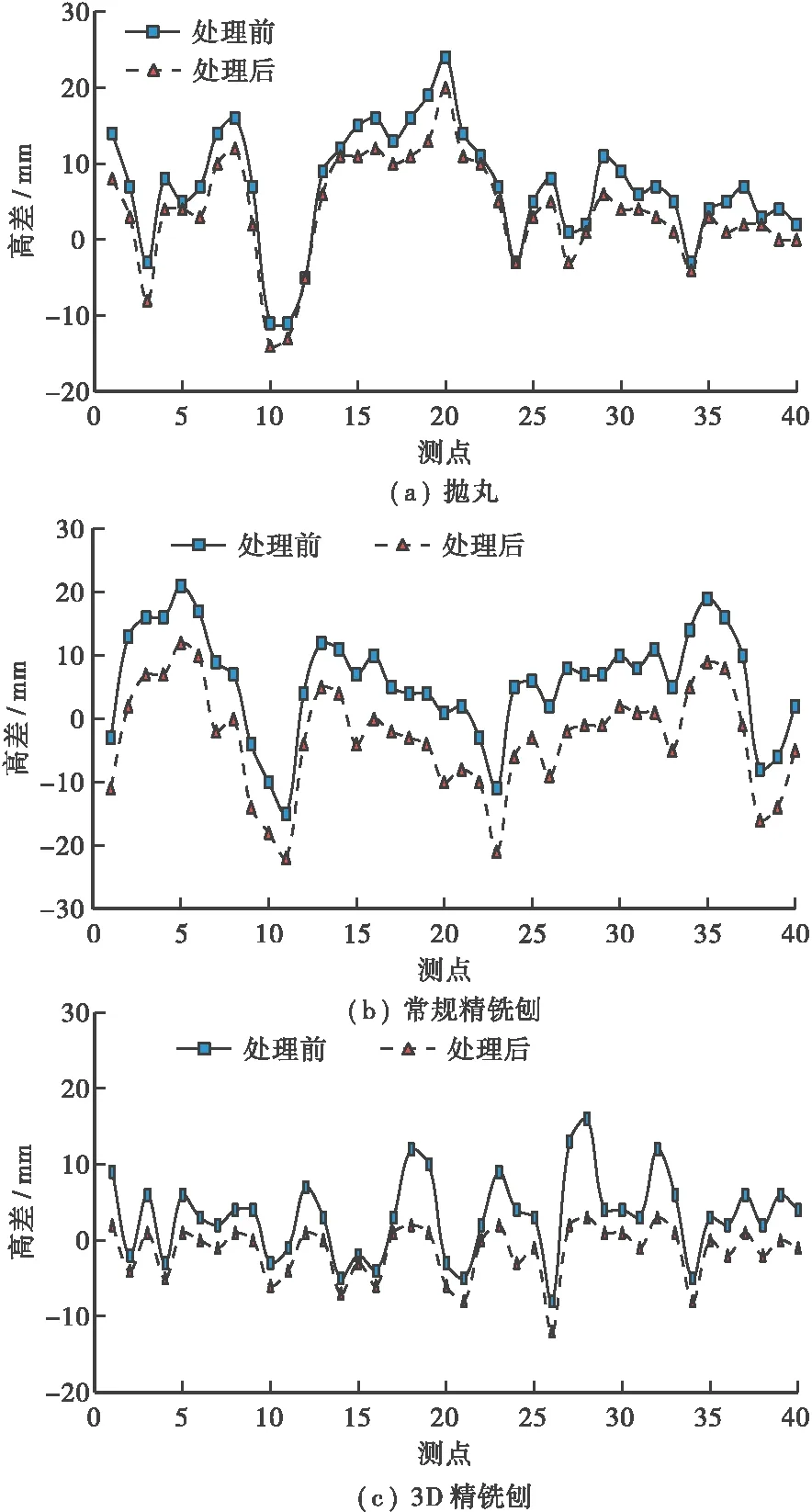

在约100 m的施工段对40个测点进行测量,3种工艺处理前后的高程变化如表2所示。为更直观地呈现变化情况,绘制高程变化情况,如图3所示。

表2 处理前后各横断面高程高差数理统计结果处理工艺平均高程差/mm处理前处理后平均处理深度/mm标准差处理前处理后抛丸6.93.83.17.546.92常规精铣刨5.7-3.18.88.418.343D精铣刨3.2-1.44.65.453.51

从表2、图3可以看出,抛丸处理的平均深度为3.1 mm,处理深度最小,对于较厚水泥浮浆处理效果一般。因常规精铣刨处理深度由人工进行定值调整,平均处理深度达到8.8 mm,但对于原始标高低于设计标高的部位偏差将加剧。3D精铣刨可实现铣刨深度的动态调整,平均深度为4.6 mm,介于抛丸与常规精铣刨之间。从处理前后高程偏差的标准差来看,抛丸与常规精铣刨工艺处理基本没有改变设计高程的偏差,而3D精铣刨处理后,标准差由5.45降低至3.51,说明3D精铣刨处理后的桥面高程更贴近设计要求。

图3 3种工艺处理前后高程变化情况

5.2 构造深度

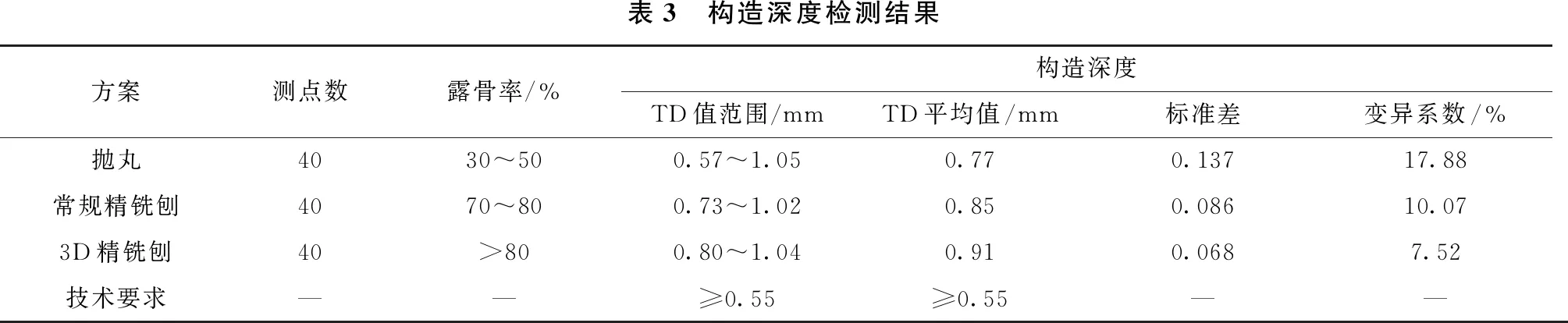

摩擦系数检测结果如表3所示。经处理后,桥面板的构造深度均能够满足技术要求。但2种经精铣刨处理的构造深度平均值高于抛丸工艺,其中,3D精铣刨处理后的桥面构造深度可达0.91 mm,明显优于常规精铣刨和喷砂抛丸。另外,从露骨率来看,抛丸处理的残余浮浆还较多,因此,露骨率结果较差。

表3 构造深度检测结果方案测点数露骨率/%构造深度TD值范围/mmTD平均值/mm标准差变异系数/%抛丸4030~500.57~1.050.770.13717.88常规精铣刨4070~800.73~1.020.850.08610.073D精铣刨40>800.80~1.040.910.0687.52技术要求——≥0.55≥0.55——

5.3 摩擦系数

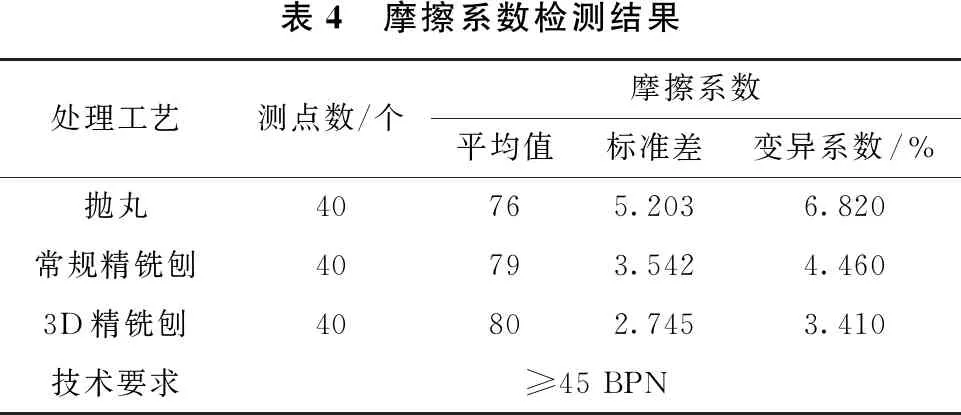

摩擦系数检测结果见表4,3种工艺处理效果均能满足技术要求,但精铣刨处理后桥面更为粗糙,更有利于层间黏结。另外,3D精铣刨处理结果变异系数最小,处理效果更为稳定。

5.4 平整度

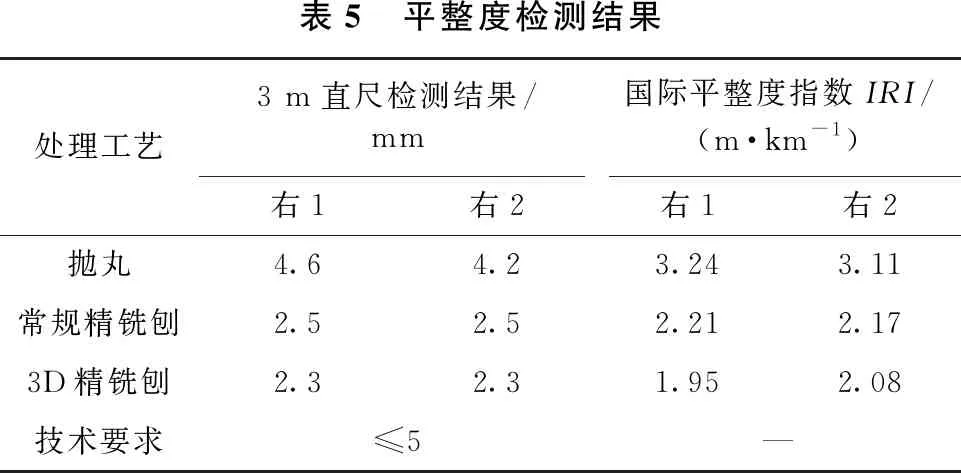

3 m直尺和多功能路面激光仪检测桥面平整度结果见表5。从表5可以看出,抛丸处理后,桥面

表4 摩擦系数检测结果处理工艺测点数/个摩擦系数平均值标准差变异系数/%抛丸40765.2036.820常规精铣刨40793.5424.4603D精铣刨40802.7453.410技术要求≥45 BPN

平整度较为一般。而3D精铣刨工艺更有利于桥面平整度的控制,其国际平整度指数IRI值最小,约为2 m /km。

表5 平整度检测结果处理工艺3 m直尺检测结果/mm国际平整度指数IRI/(m·km-1)右1右2右1右2抛丸4.64.23.243.11常规精铣刨2.52.52.212.173D精铣刨2.32.31.952.08技术要求≤5—

5.5 桥面外观

3种工艺及处理后桥面效果对比见图4,尽管抛丸施工成本相对较低,但处理后残余水泥浮浆较多,表面露骨粗糙程度不是特别明显;2种精铣刨工艺处理的界面粗糙度更好,铺面纹理更为均匀。但常规精铣刨存在一定遗漏情况;而3D精铣刨处理的混凝土表面基本没有浮浆,无起砂层,露骨率状况更好。

(a) 抛丸

6 结论

通过对比分析,常规精铣刨与3D精铣刨工艺的处理效果整体优于抛丸工艺。抛丸工艺的处理表面残留浮浆较多,构造深度较小,平整度检测结果与精铣刨也存在一定差异。此外,与常规精铣刨相比,3D精铣刨处理后的桥面高程更贴近设计要求,铺面纹理清晰均匀,且基本不存在“漏白”部位。因此,基于3D控制系统的精铣刨技术更有利于桥面铺装层平整度控制。3D精铣刨处理可为沥青铺装层提供一个平整度更好的基准面,能有效加强桥面各结构层的黏结,有利于提升桥面沥青铺装层的整体质量,延长桥面工程的服役寿命。