单干井拉油远程值守系统应用研究

李兴,陈敏,陈聪颖,张晓峰

(中国石化股份有限公司 江苏油田分公司 采油一厂,江苏 江都 225265)

中国石化股份有限公司江苏油田是典型的水乡油田,河道水网密布,部分油井地处水网中的孤岛,地理位置偏远,孤立于整装区块的生产系统,形成独特的单干井生产系统[1]。单干井长期实行人员轮换倒班、驻守值班的生产管理模式,综合管理难度大。全油田单干井点多,劳动用工量大,驻守人员工作量不大、但工作时间长,劳动用工效率低;人均管井数少,人工驻井成本高。

近年来,大数据、人工智能技术与油田生产深度融合,在油气田勘探、开发等多个环节发挥重要作用[2],油田信息化建设向“自动化监控、无人值守”模式快速发展[3-4],中国部分油田已实现整装区块油井、井站、集输站库的无人值守[5-6]。但对于单干井生产系统信息化研究没有得到重视,为实现油田信息化全覆盖、降低劳动用工,开展相关内容的研究十分必要。

1 单干井远程值守技术需求分析

单干井日常管理的“无人值守”模式取代“人员倒班值守”的生产模式必须从单干井生产管理需求出发,实现单干井资料录取、监测、操作的“无人化”。油田单干井的日常管理主要包括:油井生产资料的录取,井口设备、流程及抽油机等的巡回检查;单井生产储罐液位、温度、压力录取;生产流程倒换操作、罐车装油操作与计量等三个方面的内容。前两个方面主要是生产参数的录取与监测,现场实现信息化难度较小,后者涉及的操作节点多、工艺控制复杂程度高、现场处于野外较为恶劣环境,因此是需要解决的关键难点。

2 单干井拉油远程值守系统开发

某采油厂根据单干井拉油点无人远程值守技术需求,开展了现场硬件设计与改造;依据操作工艺过程和生产管理要求,设计出远程值守系统控制逻辑,开发配套系统控制模块,形成单干井拉油远程值守系统。

2.1 现场硬件设计与改造

对现有的单干井车拉油生产工艺进行改造达到无人值守的技术条件,现场主要硬件改造工作包括:生产全流程压力监测点改造;储罐液位、压力监测改造;生产全流程阀组控制改造;视频音频及电气控制改造。选用硬件的技术参数根据实际生产需求进行优选和确定,主要硬件技术参数见表1所列。

表1 主要硬件技术参数

2.2 系统控制逻辑设计

依据罐车装油操作工艺过程,单干井车拉油装车操作主要分四个阶段控制:

1)车拉油前准备工作。该系统根据设定的油温远程启停电加热装置,预热罐内原油准备车拉油。

2)拉油罐车进场就位及准备。中心控制室人员通过对话系统及视频系统远程检查核实车辆信息、接地装置、防火罩等情况。

3)远程控制原油装车。与承运人员核实现场安全等条件后,中心控制室人员在系统中设定放油量,发出装油指令,外输油罐出口、输油泵出口电动阀打开,输油泵启动,开始装油,当放油量达到设定值时,输油泵出口电动阀自动关闭,停输油泵。

4)生成报表,完成输油任务。

2.3 系统结构设计

单干井拉油远程值守系统的结构设计包括:生产流程自动切换模块和控制单元的设计。

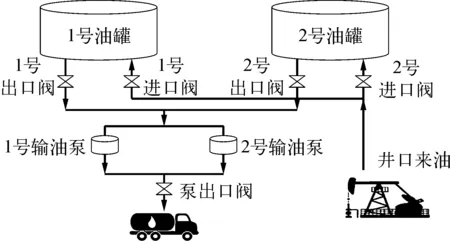

1)生产流程自动切换模块设计。生产流程自动切换模块由液位检测、控制器、执行机构3个单元组成。该模块首先实现生产储罐的倒换罐生产控制:控制器根据参数设置,判断储罐油位高低,当生产油罐液位到达预定液位,控制器发出指令,打开另一储罐的进油阀,并关闭原储罐进油阀,实现进油流程远程切换;其次是接受中心控制室远程装油指令,以实现拉油点生产流程与车装油自动切换。拉油点工艺流程及装油过程控制如图1所示。

图1 拉油点工艺流程及装油过程控制示意

2)控制单元设计。控制单元的选择需满足对拉油点远程控制要求,从技术性能、使用性能、安全可靠性、环境适应性和经济性五个方面综合考虑。此次改造优选了非常适合复杂过程顺序控制的NJ300 PLC[7-8],单干井所有设备都可通过该PLC扩展相应的DI,DO,AI,AO,串口通信模块等,通过设计PLC底层逻辑[9],完成对设备的数据采集和远程控制。

控制单元可实现的功能包括:储油罐液位、温度、压力实时监测,参数高、低位报警,低液位联锁停止输油泵、停电加热装置;储油罐与输油泵进、出口电动球阀远程开关,状态、阀开度反馈;电加热装置远程启动、停止;流程自动倒换、启、停输油泵;储油罐实时油量、拉油量及历史数据查询;高清视频实时监控、与中心控制室语音对讲、拉油点区域入侵报警等。

2.4 单干井拉油远程值守管理系统开发

基于油田生产信息,开发了单干井拉油远程值守管理系统,实现拉油四联单的电子化,同时对现场设备改造配套刷卡识别系统,通过线上实现车拉油信息共享与管理。

该系统软件基于VS.NET 2008开发环境和mysql5.5.8数据库构建[10],由PLC组态模块、OPC读取组态数据模块、中心控制室监控模块、过磅称重台模块、卸油台模块和系统管理查询模块组成。

PLC组态模块完成读取及显示各个单干井拉油点PLC的数据;OPC读取组态数据模块完成读取组态软件数据并保存到数据库;中心控制室监控模块自动从数据库中读取该拉油点的实时库存量,并计算此次拉油量;过磅称重台模块监控称重台智能卡数据程序和称重台工人操作程序;卸油台模块监控卸油台智能卡数据程序和卸油台工人操作程序;系统管理查询模块实现查询显示指定拉油点、指定车辆、指定司机的指定时间内拉油明细、称重台指定时间内称重、卸油明细,生成指定报表及完成系统设置。

3 现场应用

单干井拉油远程值守系统已在该采油厂SX23,CAO62,SHA54等10余个单干井拉油点进行推广应用,实现中心控制室对单干井的生产进行远程巡回检查、视频自动巡检、远程车装油控制等日常管理与操作,取消单干井点人员驻守,减少驻井人员22人。

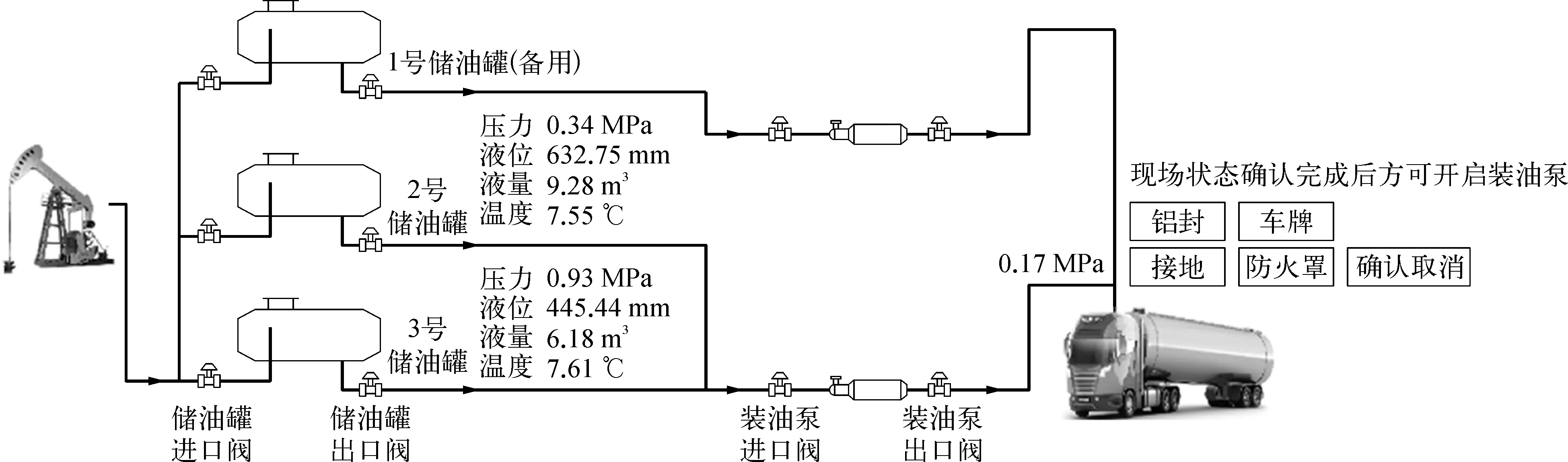

以SX23井应用单干井拉油远程值守系统为例,该井的拉油点远程控制界面如图2所示。日常生产管理中,通过该系统实时采集生产数据,传输至中心控制室;中心控制室值班人员通过视频系统对现场设备、流程进行定期巡回检查;该系统根据储罐库存量进行自动倒换罐生产。

图2 拉油点远程控制界面示意

车辆装油过程中,该系统根据储罐库存量进行预警提示,中心控制室值班人员派发拉油任务;拉油车辆就位后刷卡获取车辆信息,并与中心控制室联系装油,中心控制室发出指令,实现远程装油控制。

4 结束语

针对水乡油田特点开发了单干井拉油远程值守系统,较好解决了边远井的管理问题,形成适合水乡油田特色的单干井远程值守生产模式。

1)通过开展单干井远程值守控制、自动装油研究,设计一套集数据采集、语音对讲、远程控制、信息联网为一体的值守系统,实现中心控制室对单干井的生产进行远程巡回检查、视频自动巡检、远程车装油控制等日常管理与操作。

2)该系统的应用,取消单干井点人员驻守,减少用工,提高信息化管理水平、降低生产成本。

3)该系统的应用,在消除单干井油区“信息孤岛”方面探索出了一种新方法,也为油田信息化全覆盖拓宽了新思路。