水力压裂技术在回采面初次放顶中应用

于 进

(鄂尔多斯市国源矿业开发有限责任公司,内蒙古 鄂尔多斯 017000)

受施工工艺、围岩结构、地质条件等影响,综采工作面回采期间出现顶板不能及时垮落现象,导致架后采空区内悬顶面积大、瓦斯积聚,大面积顶板垮落时很容易造成顶板以及瓦斯等事故。我国目前多数煤矿主要采取超前退锚索、爆破预裂等技术手段进行强制放顶,但是传统放顶措施安全系数低、施工难度大且效果差。本文以鄂尔多斯市国源矿业开发有限责任公司龙王沟矿南翼61610 首采工作面为研究对象,对工作面初采期间顶板采取水力压裂技术[1-5],通过对顶煤顶板超前水压致裂,破坏基本顶整体稳定性,降低岩体强度,缩短工作面初采时来压步距,降低了工作面初次来压强度,削弱初次来压对工作面液压支架冲击破坏作用,从而提高工作面安全回采系数。

1 概况

61610工作面为61盘区南翼第一个综放工作面,东、西为61608、61612 工作面(尚未准备),巷道北起6 煤西翼主运大巷,南至G109 国道保护煤柱线。61610 工作面设计走向长度2465 m,倾向长度255 m,回采煤层为6#煤层,煤层厚度24 m,倾角5°,顶底板岩性见表1。

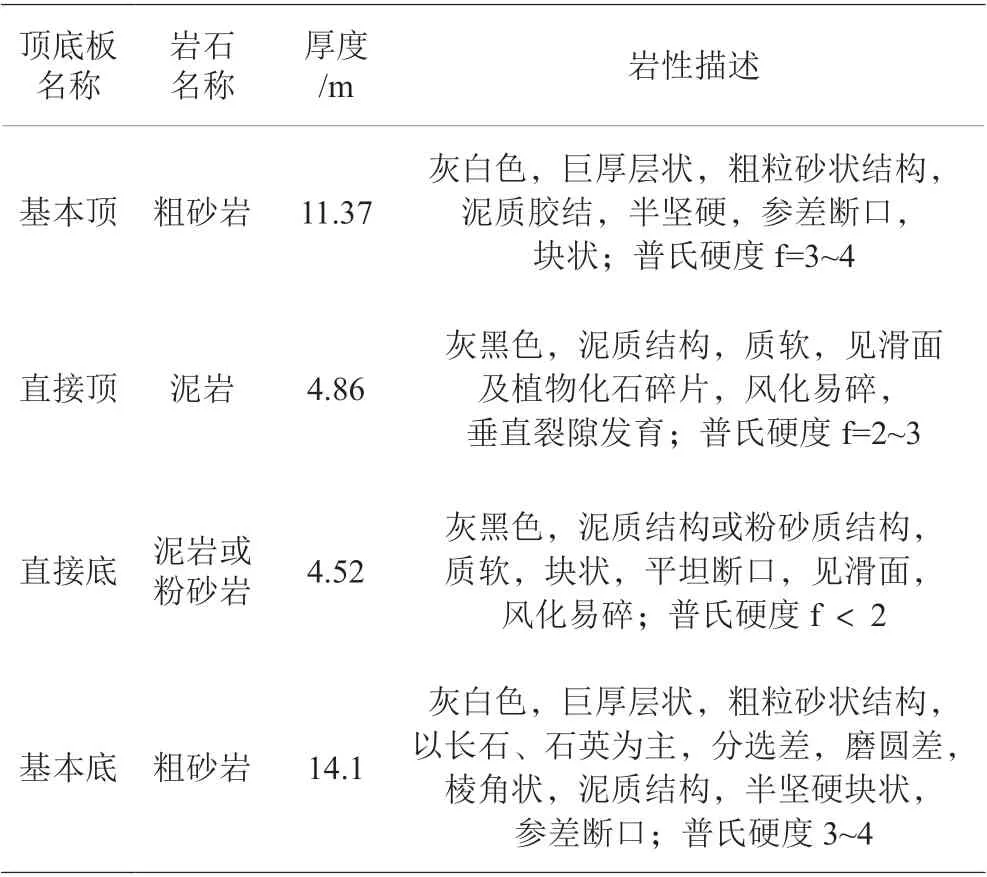

表1 6#煤层顶底板岩性汇总表

61610 工作面采用综采放顶煤工艺,工作面切巷已施工到位,为避免61610 工作面初采期间顶板大面积来压,保证工作面正常安全初采,需弱化工作面顶板岩层,减小初次来压步距和来压强度,增加初采期间顶煤冒放率。

2 水力压裂施工方案

2.1 水压压裂技术原理

在工作面顶板施工普通加长钻孔,采用专用开槽钻头对钻孔终端进行横向切槽,然后对切槽段进行封孔处理,最后利用高压水流对横向切槽段进行水压致裂。在高压水力作用下,切槽段岩体产生裂隙并向岩体内部延伸,增加岩体裂隙度,从而破坏坚硬岩体稳定结构,降低岩体硬度。在回采过程中顶板由原来的一次性垮落变为分层分次垮落,缩短初次来压和周期来压步距,降低来压强度,削弱顶板来压时对支架破坏力度,避免来压时顶板大面积一次性垮落导致工作面破坏严重、有害气体超限等事故。

2.2 水力压裂钻孔布置参数

61610 工作面切巷宽度为10 m,长度为255 m。为了实现初采期间顶板完全垮落,决定对切巷顶板施工两排水力压裂钻孔,钻孔具体布置参数如下:

(1)位于工作面煤壁侧布置一排水力压裂钻孔,钻孔深度为45 m,直径为75 mm,钻孔偏向煤壁侧夹角为45°,钻孔开口位置与工作面煤壁间距为2.0 m,钻孔布置间距为20 m。

(2)位于采空区侧水力压裂钻孔与煤壁侧钻孔布置排距为5.5 m,钻孔深45 m,直径为75 mm,钻孔偏向采空区侧夹角为75°,钻孔开口位置与采空区侧煤壁间距为2.5 m,钻孔间距为20 m。水力压裂钻孔布置示意图如图1。

图1 水力压裂钻孔布置示意图(mm)

2.3 水力压裂施工工艺

2.3.1 钻孔施工

61610 工作面水力压裂钻孔采用ZYJ-1250 型液压钻机进行施工,钻孔布置在切巷稳定完好的顶板上,采用直径为65 mm 中空钻杆配合直径为75 mm合金钢钻头进行钻进。当钻孔钻进至切槽段时,及时更换专用螺旋式切槽钻头进行施工,切槽长度为0.5 m,切槽深度为0.3 m,切槽完成后更换普通钻头继续钻进。根据61610 工作面顶板岩性情况,决定对顶板进行三处切槽,煤壁侧钻孔分别为15 m、25 m、35 m 处,采空区侧钻孔分别位于18 m、28 m、38 m 处。

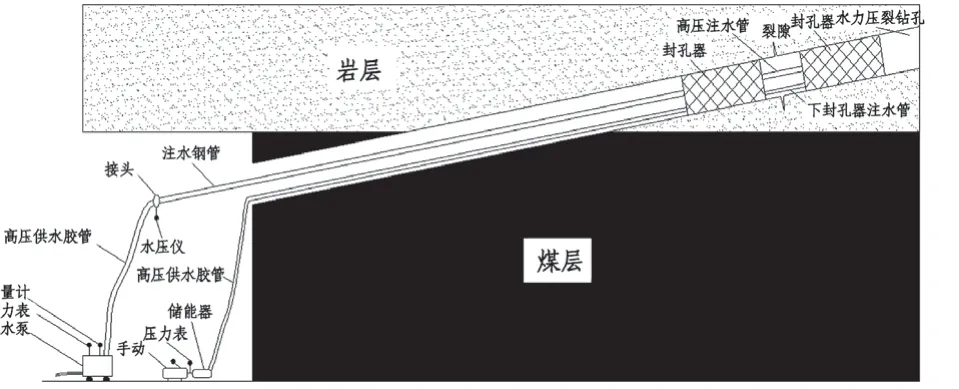

2.3.2 注水压裂设备

水力压裂设备主要由高压注水泵、封孔器、封孔注水装置等部分组成,如图2 所示。其中高压注水泵主要由压力表、流量计、高压供水胶管以及注水钢管等部分组成,高压注水泵最大注水压力为25 MPa;封孔注水装置主要由压力表、蓄能器、高压注水胶管等部分组成,采用手动打压模式,最大压力为5.5 MPa;采用囊袋式双层封孔装置进行封孔,封孔长度为0.5 m。

图2 61610 工作面水力压裂施工示意图

2.3.3 施工工艺

(1)首先在水力压裂段前后0.5 m 各安装一个囊袋式封孔装置,将封孔装置与高压供水胶管连接,开启手动打压泵进行打压注水。在打压注水时回水管路出现回水现象时停止打压,确保封孔器完全膨胀并对钻孔进行封堵。

(2)切槽段封孔完成后,对封孔中部插入注水钢管,将注水钢管与注水泵连接进行注水施工。注水时先低压确保注水段完全注入水量,然后逐渐增加注水压力,当注水压力达15~20 MPa 时稳定注水时间不低于10 min。第一个切槽段注水完成后进行下一个切槽段注水施工,施工工艺相同。

3 应用效果

3.1 顶板致裂效果

2021 年8 月17 日61610 工作面切巷顶板水力压裂施工已完成,切巷共计施工24 个压裂孔。为了验证顶板水力压裂效果,切巷段施工三个验证孔(机头、机尾以及中部),孔深度为40 m,直径为75 mm,验证孔布置在同一组压裂孔中部。验证孔施工完后,采用ZKXG100 型钻孔成像轨迹检测仪对围岩进行观察,发现钻孔0~17 m、21~26 m 以及30~37 m 段钻孔壁岩体成致密状,未出现孔壁破碎现象,孔壁岩体局部出现裂隙;而17~21 m、26~30 m、37~45 m 段孔壁破碎严重,孔壁四周裂隙高度发育,裂隙最大延伸长度达2.4 m。由此可见水压压裂后,顶板岩体达到提前预裂效果。

3.2 来压步距情况

2021 年9 月21 日61610 工作面设备搬家且调试完成,9 月28 日工作面开始回采,回采前期工作面单刀割煤深度为0.8 m,通过与61609 工作面初采期间来压步距、支架工作阻力进行对比分析发现:

(1)61601 工作面顶板未进行水力压裂时,工作面在推进19 m 后直接顶全部垮落,当工作面推进48.7 m 时基本顶垮落。通过现场观察发现,工作面来压时工作面头尾处来压破坏小,压力破坏区主要集中在工作面中部,受来压破坏影响,工作面中部顶板破碎以及煤壁片帮严重,最大片帮深度达2.7 m,工作面来压时液压支架最大工作阻力为6152 kN,72%的液压支架平均工作阻力在4600~5800 kN。

(2)61610 工作面顶板采取水力压裂后,工作面回采至2.6 m 处时直接顶开始出现垮落,当工作面推进至5.7 m 处时直接顶出现全部垮落,工作面推进至13 m 处时基本顶达到全部垮落状态,相比水力压裂前工作面来压步距缩短了35.7 m。来压期间通过对工作面液压支架观察发现,初次来压期间,支架平均工作阻力为4117 kN,最大工作阻力为5489 kN;来压期间未出现工作面煤壁大面积片帮以及顶板破碎现象,水力压裂后缩短了来压步距,有效缓解了顶板压力。

4 结语

龙王沟煤矿61610 工作面顶板采用了水力压裂技术,通过理论分析以及实际效果来看,实现了对顶板超前预裂的目的,有效降低了顶板岩体强度,初采时缩短了来压步距,降低了来压破坏力度,保证回采后顶板能够分层分次及时垮落,保证了工作面安全回采。