七采区煤仓仓壁分段式支护技术研究及应用

张长运 赵俊山 周猛猛

(兖煤菏泽能化有限公司赵楼煤矿,山东 菏泽 274705)

1 概况

为提高赵楼煤矿七采区主运输系统可靠性、连续性,提高开机率,充分发挥大功率回采设备的工作能力,结合七采区方案设计要求,在七采区胶带巷上、下连接处设计施工七采区煤仓。考虑到已完成的1#~4#煤仓上下口及井壁均为砌碹结构,施工工期长,等待混凝土凝固期间易造成窝工怠工,砌碹模具加工工作量大,可循环复用性差,煤仓下口跨度大,下口顶板及帮部变形量大等缺点,对七采区煤仓施工设计方案进行系统优化,并根据施工过程中出现的问题及时修改施工方案,确保七采区煤仓施工的安全高效、经济节约。

七采区煤仓自七采区胶带巷下段底板开始垂直向下施工,将依次揭露:粉砂岩,黑灰色,厚层状,质硬,厚度1.25 m,f=6~7;细砂岩,灰色,硅质胶结,坚硬,厚度0.5 m,f=7~8;粉砂岩,深灰色,裂隙发育,方解石脉充填,厚度1.5 m,f=6~7;泥岩,黑灰色,质密,性脆,易碎,厚度2.38 m,f=3~4;煤(3上①),块状,半光亮型煤,厚度1.09 m,f=2~3;泥岩,深灰色,成块状,易碎,厚度1.17 m,f=3~4;粉砂岩,深灰色,质密,性脆,厚度1.18 m,f=6~7;粉细砂岩互层,水平层理,局部含亮煤透镜体,厚度2 m,f=6~8;泥岩,黑色,致密,性脆,质轻,厚度1.33 m,f=3~4。

2 支护设计

2.1 设计断面

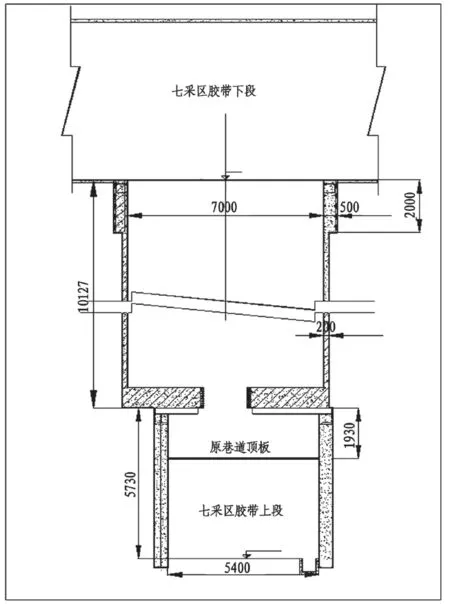

(1)上锁口段。煤仓上锁口段施工深2 m,净断面直径7.0 m,毛断面直径8.0 m,S毛=50.3 m2,S净=38.5 m2,砌碹厚度500 mm。

(2)仓体段。煤仓仓体段施工深8.43 m,净断面直径7.0 m,毛断面直径7.4 m,S毛=43 m2,S净=38.5 m2,喷厚200 mm。

(3)下锁口段。煤仓下锁口段施工深1.93 m,宽为6.4 m,S毛=36.5 m2,S净=27.54 m2,两帮砌碹厚度为500 mm。

七采区煤仓施工剖面图如图1。

图1 七采区煤仓施工剖面图(mm)

2.2 永久支护

(1)上锁口段。上锁口段采用锚网和浇筑混凝土联合支护,如图2。采用Φ20 mm×2500 mm的KMG500 无纵肋螺纹钢锚杆支护,锚杆间排距为400 mm×400 mm,锚杆外露长度为400 mm,铺设单层钢筋网,规格为2040 mm×1080 mm,钢筋网搭接长度1 个网格(120 mm),搭接后两侧采用12#铁丝联扣,每格联1 扣,每扣扭结不小于2.5 圈。

图2 七采区煤仓上锁口支护图(mm)

现浇混凝土强度等级C30,上锁口段浇筑混凝土厚度为500 mm。浇筑时在外露锚杆上竖向捆绑扎钢筋两层,两层间距300 mm,钢筋距模板不大于100 mm,不小于30 mm。钢筋采用Φ20 mm×2000 mm 全螺纹废旧锚杆捆扎组成,捆扎用扎丝为双股12#铁丝,间距为150 mm。

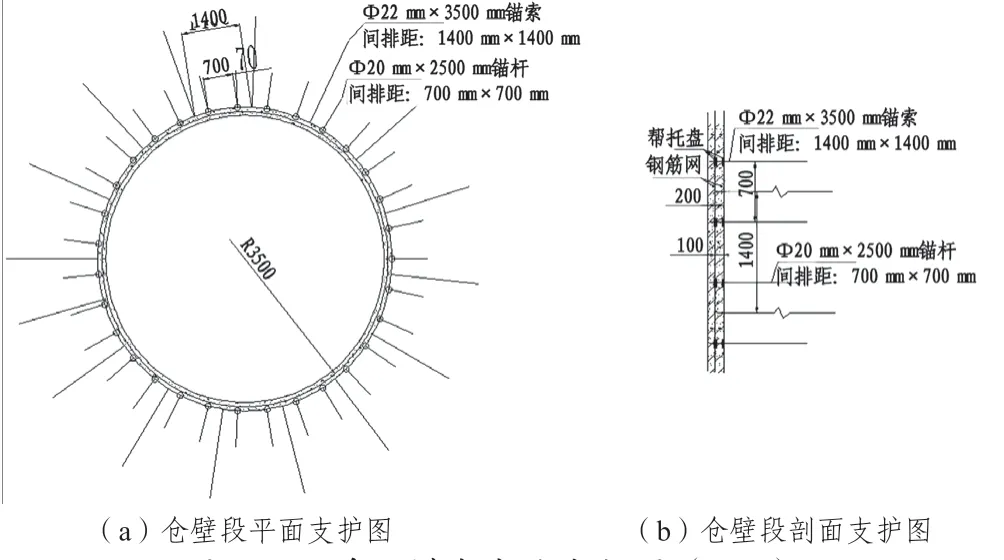

(2)仓体段。仓体正常段为锚网喷支护方式,如图3,锚杆间排距均为700 mm×700 mm,铺设两层钢筋网,两层钢筋网间距100 mm,用螺帽和帮牌进行固定。锚索间排距1400 mm×1400 mm,锚索外露长度为100~150 mm,喷射混凝土等级为C20,喷厚200 mm。

图3 七采区煤仓仓体支护图(mm)

(3)下锁口段。顶部采用锚网喷支护方式,如图4,顶部密排工字钢之外区域两侧各施工一排锚索钢带,锚索间距1200 mm,仓体周围顶板锚杆间排距800 mm×800 mm;帮部采用锚网和浇筑混凝土联合支护,锚杆间排距均为800 mm×800 mm,锚索间排距1200 mm×1600 mm,现浇混凝土强度等级C30,下锁口段浇筑混凝土厚度500 mm。

图4 七采区煤仓下锁口段支护图

(4)特殊支护。当遇到仓身围岩裂隙发育、稳定较差、易造成围岩片落及锚杆、锚索不易施工时,可先对仓身进行C20 喷射混凝土初喷,初喷厚度50~100 mm,然后再进行锚网索支护,锚索采用Φ22 mm×6200 mm 高强度低松弛预应力钢绞线进行支护,以有效控制仓身片帮。

3 工艺流程及技术要点

3.1 主要施工内容及施工顺序

① 施工准备:安装人员、物料提升装置;双速绞车安装;风机安装;安设栅栏及巷道铺底。② 煤仓上锁口段掘进、浇筑混凝土。③ 煤仓仓体段掘进、喷浆。④ 煤仓下锁口段掘进。⑤ 两帮扩刷浇筑及伸缩缸壁龛施工。⑥ 煤仓下锁口钢梁安装,浇筑防砸平台混凝土。⑦ 煤仓上口梁安装及浇筑混凝土。⑧ 回收物料及设备回撤。

3.2 技术要点

(1)对原七采胶带巷上段部分巷道进行挑顶扩帮改造,作为煤仓下口给煤机硐室,节约了井巷工程量,加快了施工进度。

(2)煤仓上口2000 mm 范围内砌碹支护,其余井壁进行锚网喷支护,施工Φ20 mm×2500 mm螺纹锚杆支护,间排距700 mm×700 mm,铺两层钢筋网,两层钢筋网之间间距100 mm,用螺帽和帮牌进行固定。锚索规格Φ22 mm×3500 mm,间排距1400 mm×1400 mm,喷浆厚度200 mm。在满足使用强度的基础上,避免了全断面砌碹的等待凝固时间,加快了施工工期。

(3)煤仓仓底为工字钢与钢筋混凝土结构,底部密排工字钢,上面浇注776 mm 厚钢筋混凝土,砌碹混凝土强度等级为C30。下落的煤矸在煤仓下口钢筋混凝土平台堆积成缓冲带,避免了煤矸流对煤仓下口钢梁的直接冲击,增加了煤仓的使用寿命。

(4)煤仓上口为钢结构仓口,主梁为I36b,次梁为12#矿用工字钢,上铺δ16 mm 钢板。工字钢采取除锈防腐处理。所有钢结构配件均在地面一次加工成型,井下直接装配,加快了施工进度。

(5)煤仓下口给煤机硐室部分为预埋工字钢和密排工字钢矩形砌碹巷道,墙部砌碹厚度500 mm,墙底脚铺设δ20 mm 钢板,墙内按图示位置预埋8根32b 工字钢梁作为支柱,墙上敷设32b 工字钢垫梁和给煤机悬挂梁,然后垫梁上密排40b 和25b 工字钢,密排工字钢要求后期加纵筋焊接为一体。

(6) 施工漏头锚杆,增加了砌体的阻力,防止砌体下滑,并用漏头锚杆扎筋,保证了砌体的强度。

4 结语

(1)煤仓上、下锁口段采用砌碹式支护,中间仓体段采用锚网喷式支护的设计,有效解决了原整体砌碹式支护煤仓施工周期长、砌碹模具加工工作量大等缺点,缩短了七采区煤仓完工时间,煤仓仓壁变形量、结构强度、抗煤流冲击等性能均满足使用要求。

(2)针对不同地质条件及受力状态,对七采区煤仓仓壁的支护设计采用分段式支护,在满足煤仓使用要求的基础上加快了施工进度,具有良好的经济效益及推广价值。通过对该技术的应用增加了煤仓服务年限,减小了修复工作量,共计节约人工及材料费用50 万元。