带式输送机安全监测系统设计研究

王彩娟

(晋能控股煤业集团永定庄煤业有限责任公司, 山西 大同 037000)

引言

带式输送机的安全可靠运行对煤炭开采企业高效稳定生产至关重要。由于井下生产环境恶劣、设备负荷大、运输路线较长,带式输送机在使用过程常常会发生故障。故障的发生不仅会影响企业生产效率,同时也会因故障而造成二次事故的发生。例如带式输送机胶带的跑偏会造成撕裂故障的发生,撕裂故障会造成撒煤现象的发生,撒煤会造成煤炭积聚从而可能引发火灾,威胁企业人员安全。故应建立带式输送机的故障预警与安全监测系统,以保证企业健康有序生产。传统的安全监测系统为单一的自动化监测或纯人工巡检,人工巡检工作量大,自动化监测局限较大。故本文采用将二者融合的方法对带式输送机安全监测系统进行优化改进,使系统可通过巡检结果得到更为准确的故障信息与监测信息,提升监测系统性能。

1 带式输送机安全隐患分析

带式输送机主要由五部分组成,包括驱动装置、托辊、输送带、机架以及其他辅助装置,其具体结构示意图如图1 所示。在实际运行过程中,输送机的各部位都可能产生故障与损伤。驱动装置的常见故障包括电动机故障、减速器故障以及耦合器故障。其中,电动机故障主要包括电动机过流、过热、过速以及运行过程中有噪声或震动现象发生;减速机故障包括齿轮点蚀、齿轮磨损、齿轮断裂、轴承腐蚀、轴承磨损等;耦合器故障包括漏油、噪声、震动、油泵不出油、耦合器过热等。输送带故障主要包括打滑故障、纵向撕裂与断带故障、跑偏故障以及着火故障。其中,跑偏故障依据诱发因素又可分为输送带自身故障、机架故障、托辊受力不平衡故障、落料点位置不正故障以及张力不足的故障。托辊故障主要包括转动不灵活、震动、异响等故障。机架的故障主要为机架变形[1-3]。

图1 带式输送机结构示意图

2 安全监测系统设计

2.1 总体方案设计

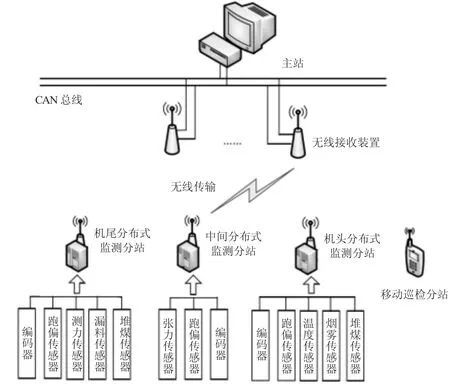

安全监测系统是由分布式监测分站、传感器组、移动巡检分站、通信设备以及监测主站组成,其总体结构示意图如图2 所示。本文的安全监测系统的信息采集是通过移动巡检与固定传感器两种方式进行采集的,固定传感器分散安装于需信息采集的位置,从输送机机头到机尾都设定有传感器分布点,但机头与机尾的位置设置传感器安装较多。由于带式输送机运输距离较长,如果使用一个分站较为困难,故系统需设立多个监测分站与移动巡检分站,完成信息的预处理、采集和传输。分站位置的不同功能也各不相同,机头处的分站主要采集编码器、温度传感器、堆煤传感器、跑偏传感器以及烟雾传感器的信号;中间分站主要采集跑偏传感器以及拉力传感器的信号;机尾的分站主要采集编码器、堆煤传感器、跑偏传感器、漏料检测器以及测力传感器的信号。巡检分站的数据传输采用有线与无线结合的方法进行设计[4-6]。

图2 安全监测系统总体结构示意图

2.2 监测主站设计

监测主站是整个带式输送机安全监测系统的核心单元,其具有数据采集、处理、故障判断以及信息显示等功能。移动巡检分站与分布式监测分站采集的信息最终均需传输至主站,主站对通过CAN 总线传输过来的数据进行分析、处理,然后对故障进行判断,最终将信息显示出来。监测主站由转换器、显示器以及工控机组成。

工控机的设计相比与普通计算机可实现高集成度、高抗干扰、高防护、高可靠以及较多的外设接口,应用较为广泛。要读取CAN 总线传输的信息首先需要将CAN 协议转换为工控机可读取的通信协议,故本文加设了CAN-RS232 转换器设计,可将CAN 协议转换为RS232 总线,完成CAN 与工控机的数据传输与通信。通过CAN 总线将数据传输至工控机后,工控机会通过相关软件进行数据的分析与判断,得出故障判断结论后会将相关故障信息通过显示器显示出来。

2.3 分布式监测分站设计

分布式监测分站主要分为四部分,包括信号采集电路、供电电路、传感器输入单元以及MCU 处理单元。其硬件组成示意图如图3 所示。其中,MCU 处理单元为分布式监测分站的核心部件,主要由时钟电路、复位电路、微处理器组成。

图3 分布式监测分站硬件组成示意图

本文选用ATMEL 公司的ATmega16 为分布式监测分站的微处理器。该微处理器运行速度快、容量大、功耗低、具有良好的程序与数据存储功能和强大的多功能外围接口,采用的RISC 结构较为先进,符合本方案的设计使用要求。

2.4 移动巡检分站设计

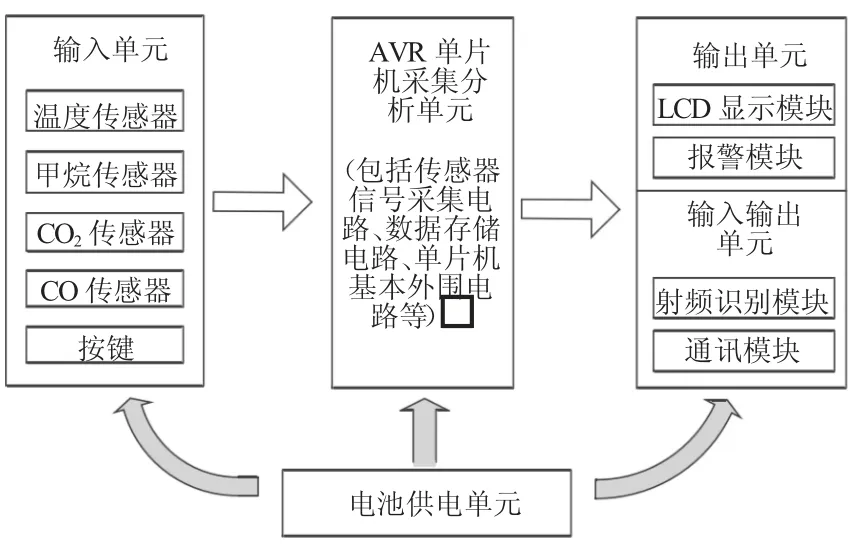

移动巡检分站主要由四部分组成,包括AVR 单片机采集分析单元、输入单元、输出单元以及供应电池,其结构示意图如图4 所示。移动巡检分站处理器也同分布式监测分站一样,选用ATmega16。移动巡检分站设立的目的是使移动巡检数字化,同时对监测分站可起到补充的作用,使输送机的运行状态监测更加全面、准确。巡检分站除了进行常见故障信息采集以外还加设了对二氧化碳、瓦斯以及一氧化碳等有害气体的浓度监测,以更好地保证带式输送机的使用安全。

图4 巡检分站结构示意图

2.5 传感器选型设计

传感器是获取带式输送机各类信息的主要信息采集途径。现阶段,对于同一信息的采集可使用多种类型的传感器,传感器的精度、信号输出类型、量程以及适用范围也各不相同,故能否选择正确合适的传感器对整个安全监测系统至关重要。结合带式输送机的应用工况以及实际所需的参数测量条件,本文选取的传感器型号如下:速度监测选用BQH-12ZD 型编码器进行滚筒转速测量;张力检测采用拉力传感器测量,型号为GAD10 型矿用拉力传感器;托辊压力监测选用量程为0~5 kN 的TJL-1 型拉力传感器;漏料监测采用GVD1200 型检测器;跑偏与堆煤监测采用GEJ20 型跑偏开关;温度与烟雾监测采用GWD75 型温度传感器与QQ0.1 型烟雾传感器。

3 系统测试

按上述方案进行带式输送机安全监测系统设计并将其应用于永定庄煤矿,在实际生产中,将150 个数据样本包括设备故障数据样本、有害气体异常数据样本等进行情景模拟,安全监测系统监测准确率为100%。对带式输送机安全监测方面工作量与成本进行统计,带式输送机安全监测系统较传统的人工巡检方法工作量大幅度下降,企业成本降低约200 万元;对带式输送机安全监测方面故障数量以及因故障的停产时间进行统计,较传统的自动化监测系统,故障诊断更为精准,故障排除效率显著提高,一年减少因带式输送机故障而造成的停产时间约为300 h。应用新的带式输送机安全监测系统在3 年内未发生因带式输送机引起的安全事故[7-11]。

4 结论

1)通过移动巡检与固定传感器两种方式进行信息采集可实现人工巡检与自动化监测方式有效结合。

2)对上述方案进行实际系统测试后发现,该系统既可以节省企业成本,也使带式输送机故障诊断更为准确,兼具了人工巡检与自动化监测两种方式的优点。经过3 年的测试,矿井内未发生因带式输送机引起的安全事故,符合安全监测系统的设计要求。