液压支架立柱缸筒深孔加工工艺误差分析

王 华

(山西焦煤集团霍州煤电鑫钜煤机装备制造有限责任公司, 山西 霍州 031400)

引言

随着智能工作面的不断普及和矿井开采深度的不断延伸,煤层围岩应力也不断增大,对液压支架的承重能力、灵敏度都提出了更高要求。立柱作为液压支架实现支撑和承载的主要部件,其加工工艺直接决定整个支架的工作性能。但在使用过程中,经常出现缸筒内壁变形锈蚀、螺纹损坏、胀缸等现象,需要对缸筒进行深孔加工修复。目前,普遍使用的缸筒加工工艺主要包括推镗滚压和刮削滚光,两种工艺均会使缸筒内表面尺寸随时间变化引起尺寸超差,影响缸筒的使用寿命[1]。因此必须对两种工艺相同条件下加工尺寸误差进行分析,提高缸筒加工精度。

1 试验方案

推镗滚压工艺是通过镗滚挤压刀具,对缸筒进行整体扩孔和滚压修圆,使缸筒内表面形成强化层而发生弹塑性变形,达到修复和强化表明的目的。刮削滚光工艺是通过刮刀对缸筒内表面进行粗镗、半精镗、精镗和滚压四道工序,使缸筒内表面硬化[2]。本次试验采用6 件相同材质、规格的缸筒,分两组分别进行推镗滚压和刮削滚光,并对缸筒内表面尺寸变化进行对比测量。

1.1 试验原理

对缸筒进行推镗滚压后,由于缸筒本身加工硬化后存在残余应力,内表面尺寸会发生一定变化,总体呈现变小→缓慢变大→稳定。而刮削滚光则能够减小镗孔刀纹,提高缸筒表面硬度和形状精度,其内表面不会形成强化层[3],因此与推镗滚压工艺相比,其尺寸变化应该较小,总体呈现变小→变大→变小→稳定。

1.2 试验方法

本次试验采用6 套同等条件,材质均为30CrMnSi、规格均为Φ475 mm×45 mm×1245 mm 的液压支架立柱缸筒,内表面Φ400 mm,圆柱度0.057 mm。共分两组进行试验。第一组3 套采用推镗滚压工艺,第二组3 套采用刮削滚光工艺。为保证数据准确,缸筒内经精加工之前,对缸筒进行去应力退火处理,有效去除加工存在的残余应力。

1.3 试验路线

第一组推镗滚压编号为1 号、2 号、3 号,第二组刮削滚光编号为4 号、5 号、6 号,其工艺路线如表1所示。

表1 工艺路线

2 实验内容

2.1 去应力工艺

为保证数据准确,缸筒内经精加工之前,对缸筒进行去应力退火处理。退火工艺如图1 所示。

图1 去应力退火温度控制曲线图

如图1 所示,首先将缸筒加热到550 ℃,保持该温度6 h,随后缓慢冷却至350 ℃,再放至炉外,在室温条件下缓慢冷却至正常温度[4]。重新检测缸筒内表面变化情况并记录。

2.2 尺寸测量

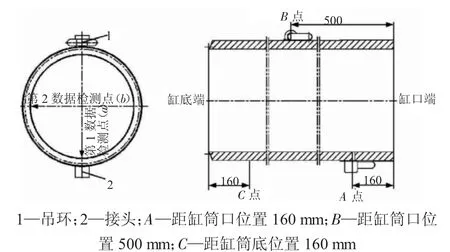

首先对去应力后缸筒进行精度修正,随后对缸筒吊环、接头位置尺寸进行测量。由于吊环、接头属于后焊附属件,烧焊时引起的横向收缩和纵向收缩会对缸筒尺寸、圆柱度造成一定误差影响[5]。因此实际测量时,分别对吊环、接头处和缸筒底部对称位置进行测量,从而计算圆柱度。测量位置如图2 所示。

图2 缸筒测量位置图

如图2,每隔一个时间点分别对缸筒A、B、C 三个位置位移偏差进行测量,并将测量结果进行实时记录。时间点依次选取4 h、8 h、12 h、24 h、36 h、120 h、168 h、216 h。

3 试验结论

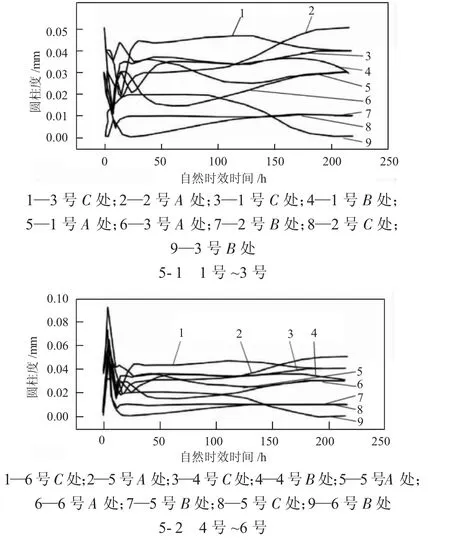

对测量结果按照横轴时间点、纵轴内表面偏差的方式,绘制缸筒内三个点偏差变化曲线,如图3、图4、图5 所示。

图3 1 号~3 号缸筒a 向和b 向尺寸变化曲线图

图4 4 号~6 号缸筒a 向和b 向尺寸变化曲线图

图5 1 号~6 号缸筒圆柱度变化曲线图

对6 套缸筒的圆柱度标准差、尺寸偏差按时间点变化绘制曲线,如下页图6 所示。

图6 1 号~6 号缸筒尺寸偏差和圆柱度的标准差

结合图3、图4、图5 可知,在160 h 后,两种工艺的偏差程度基本不再变化,说明时间控制在160 h 最佳。采用推镗滚压工艺加工的缸筒,其缸筒内表面变化和刮削滚光工艺变化基本相同,均先后经历剧烈变化段、缓和变化段、稳定段三个区段。其中剧烈变化段是指从开始到36 h 左右,缸筒尺寸随时间变化呈现出先变小后变大的U 型曲线;缓和变化段是指从36~160 h,此时缸筒内表面尺寸呈现缓慢增大,增加幅度逐渐变小;稳定段是指160~216 h,此时缸筒内表面尺寸不再发生较大变化,基本呈现稳定态势。圆柱度变化的时间段与内表面偏差基本类似,但变化幅度更大,说明圆柱度更易受到深孔加工工艺影响。

结合图6 可知,与推镗滚压工艺相比,刮削滚光工艺的尺寸偏差的标准差是推镗滚压的142.8%,偏差的离散程度更大,说明刮削滚光工艺对缸筒内表面尺寸影响较大,更易造成较大的加工误差;圆柱度是推镗滚压的153.8%,说明在缸筒圆柱度的误差影响与尺寸偏差基本相同,因此在同等条件下,应优选选择推镗滚压工艺进行缸筒内表面加工,加工误差更小,精度更高。

4 结语

通过对推镗滚压和刮削滚光两种缸筒内表面加工工艺的尺寸偏差和圆柱度偏差相比较,两者均经历剧烈变化段、缓和变化段、稳定段等三个区段,圆柱度变化幅度较尺寸偏差更大,说明圆柱度更易受到深孔加工工艺影响。与推镗滚压工艺相比,刮削滚光工艺的尺寸偏差的标准差是推镗滚压的142.8%,圆柱度是推镗滚压的153.8%,离散程度更大,说明在同等条件下,应优先选择推镗滚压工艺进行缸筒内表面加工。