石墨铸铁RuT450 缸体的车削参数优化与刀具磨损的研究

高 亮

(钢城集团凉山瑞海有限公司, 四川 西昌 615032)

引言

为获得更高的气缸压力、更好的燃油经济性和更高的功率输出,将高强度的石墨铸铁应用于气缸体的制造。但是,由于石墨铸铁可加工性差,加工时车削刀具的寿命大大降低。研究发现,灰口铸铁中的硫可保护车削刃免受磨蚀,这在压实石墨中没有发现。合金成分、显微组织、机械性能、刀具几何形状等对车削刀具的寿命有着很大的影响,磨料磨损和分层磨损分别是无涂层和涂层刀具的主要机理。但是大多数关于车削参数优化的研究都是在实验室中进行的,在生产中缺乏参考价值。本文进行了在不同车削速度和进给速度下车削石墨铸铁缸体的试验,分析了主轴功率、车削扭矩、进刀力和刀具磨损的关系,综合考虑刀具寿命和车削效率,进而给出了最佳车削参数。

1 试验过程

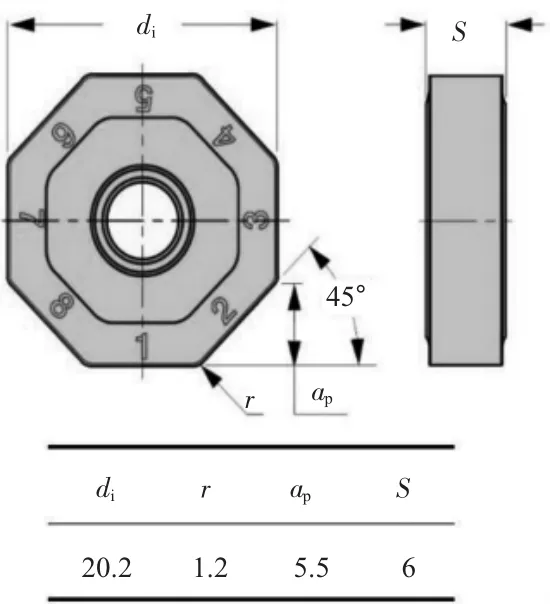

使用HELLER 卧式机床,型号为MCH400D,带有SIMENS数控系统,试验中采用F45WGD125-18-40-FX-R08 车刀,刀具直径为125 mm,刀具车削刃角为44.3°,轴向前角为-18°,径向前角为-6°。如图1所示,本研究开发了涂层硬质合金车削刀片,型号为ONMU080612-HL。车削刀片的侧面角为0°,车削刀片的倒角尺寸为0.3 mm×0°。

图1 ONMU 080612-HL 车刀结构图

加工工件气缸体的整体由RuT450 石墨铸铁制成。RuT450 石墨铸铁的蠕墨含量大于90%,铁素体含量小于10%,硬度(HB)为200~240。为了能在单程内粗加工气缸体底面,本文的车削深度恒定为4 mm。车削速度在100~280 m/min 之间变化,每齿进给量在0.15~0.30 mm/z 之间变化。在试验过程中,通过数控系统监控主轴功率和进刀力。

2 结果和讨论

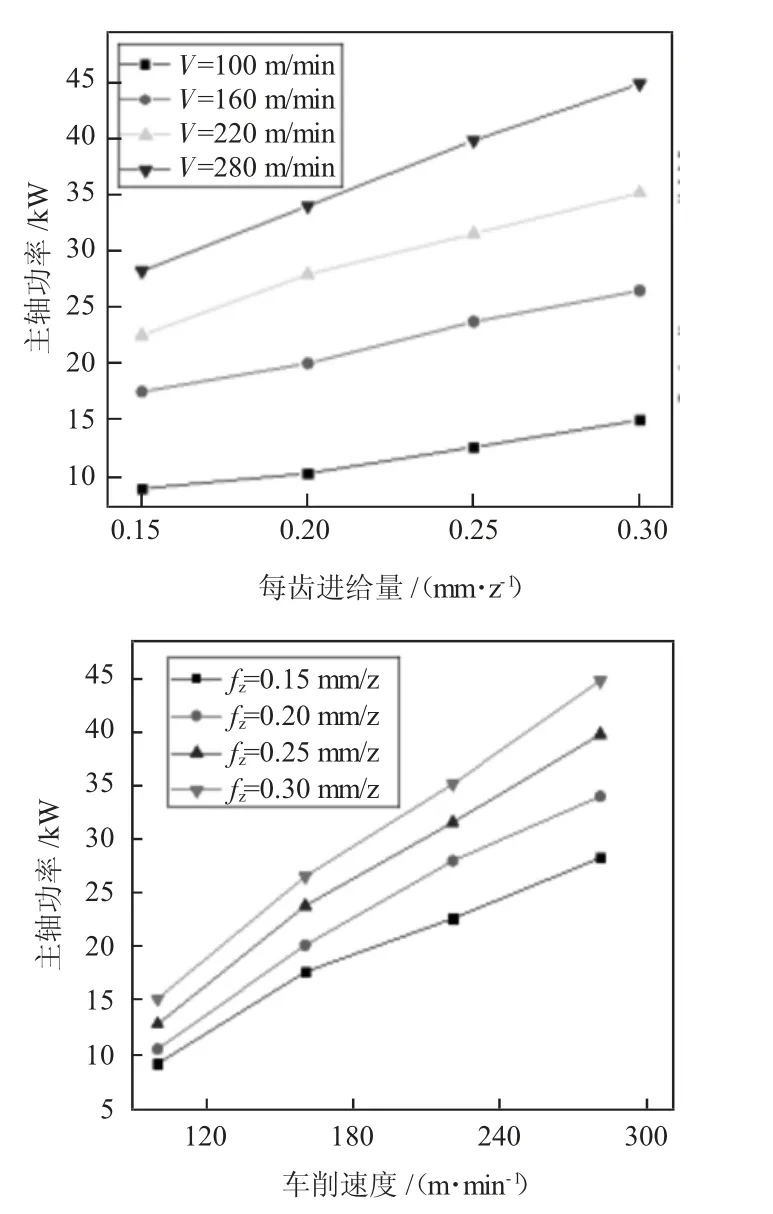

2.1 车削速度和每齿进给量对主轴功率的影响

图2 显示车削加工的主轴功率受车削速度V 和每齿进给量fz的影响,由图2 可以看出,主轴功率随车削速度和每齿进给量的增加而增加,且车削速度对主轴功率的影响比每齿进给量更明显。在恒定的车削速度下,提高进给速度将增加切屑厚度的面积,该面积与车削力呈正比。由于主轴功率与车削速度和车削力呈正比,当车削速度恒定时,增加每齿进给量会导致主轴功率和车削力的增加。但是,提高车削速度会增加主轴功率。但不能证明由于主轴转速的影响,提高车削速度会增加车削力。

图2 车削参数对机床主轴功率的影响

2.2 车削速度对车削转矩的影响

在不同的进给速度下,车削转矩和车削速度之间的变化趋势相似。当车削速度低于160 m/min 时,车削扭矩随着车削速度的增加而增加。但是当车削速度高于160 m/min 时,车削扭矩随车削速度的增加而减小。车削扭矩的值反映了垂直于车削刀片的车削力的值。当车削速度低时,由于车削面积的车削温度增加,堆积边缘的高度随着车削速度的增加而增加。在车削速度从100 m/min 增加到160 m/min 的过程中,由于车削温度的持续升高,堆积边缘的高度减小,削弱了车削力下降的作用。车削速度达到160 m/min 之后,一方面,车削速度使工件材料软化,从而降低了车削阻力;另一方面,当车削速度足够高时,车削屑的变形系数减小,这也会减小车削力。

2.3 车削参数对径向进刀力的影响

该试验中,当车削速度降低或每齿进给量增加时,进刀力均会增加。根据金属车削理论,车削进刀力有两个来源,前刀面与车削屑之间的摩擦力,以及刀面与加工面之间的压力。一方面,随着车削速度和车削温度的升高,工件材料的弹性模量降低,从而降低了工具压合面与加工面之间的压力;另一方面,当采用较高的车削速度时,材料的可塑性会增加,而抗变形能力会下降,这将减少刀具前刀面与车削屑之间的摩擦。这些都证明了进刀力将随着车削速度的增加而减少。相反,进刀力随每齿进给量的增加而增加。摩擦力与车削屑作用在前刀面上的压力呈正比,因为在车削过程中摩擦系数几乎恒定。由于每齿进给量直接影响切屑厚度,该厚度与车削力成正比,因此摩擦力将随着每齿进给量的增加而增加。

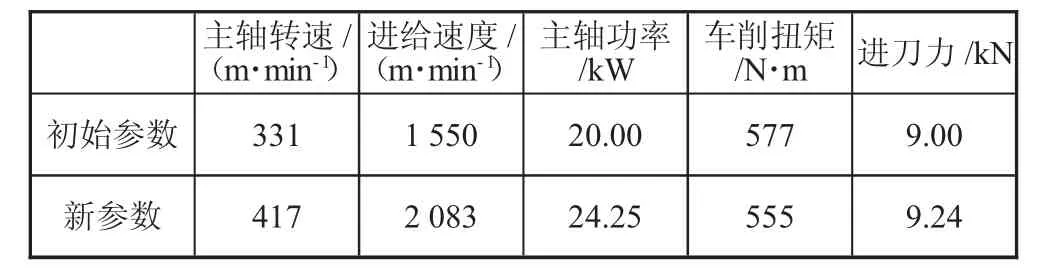

2.4 车削参数优化

车削效率是进行粗加工的最重要因素。为了减少机器过载的事故,应将主轴功率控制在相对较低的水平。对于缸体的车削过程,车削深度取决于铸造过程。进给速度是影响车削效率的唯一因素,通过Matlab软件中的算法工具对车削参数进行优化,车削速度V=164 m/min,每齿进给量为fz=0.28 mm/z。在优化参数之前,车削速度为130 m/min,每齿进给量为0.26 mm/z。初始参数和优化参数的比较如表1 所示。由表1 可以看出,新参数可以使车削效率提高34.4%。进刀力仅增加了2.7%,主轴功率增加了21.25%。尽管主轴功率增加,但车削扭矩却降低了,这证明新参数更适合RuT450 缸体的车削加工。

表1 最佳车削参数与当前参数的比较

2.5 工具磨损

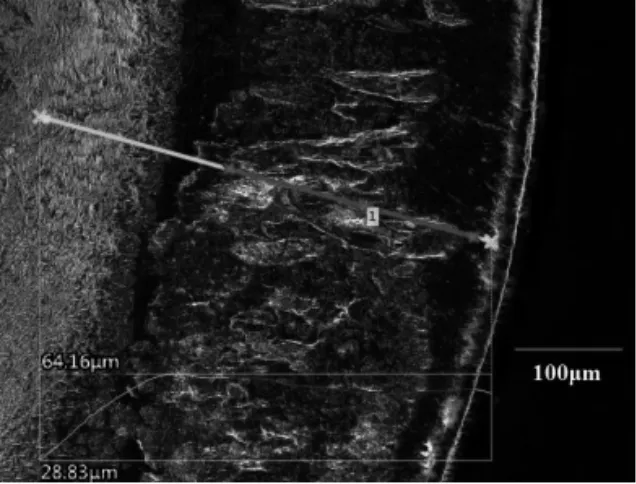

为了分析刀具磨损,在使用优化的车削参数加工100 个气缸体后检测车削刀片。图3 为刀具前刀面磨损图片。由图3 可以看出,前刀面的主要磨损形式是月牙洼磨损和材料黏着。在刀具磨损开始时,工件材料摩擦刀具前刀面,这只会导致磨料磨损。磨去涂层后,出现碳化物,车削温度和摩擦系数会增加,导致工件材料开始与工具材料黏在一起,并使工具材料带有切屑,这就是黏附磨损。磨料磨损和黏附磨损都会导致陨石坑出现。

图3 加工100 个缸体后刀具前刀面磨损图像

由于工件粗加工的不均匀车削深度,在远离刀尖的工具前刀架的磨损比其他地方小。图4 显示了较小的工具前刀架磨损,这也证明了工具磨损的过程最初是磨料磨损,然后是磨料磨损和黏附磨损共同发生。

图4 远离刀尖的位置的刀架磨损

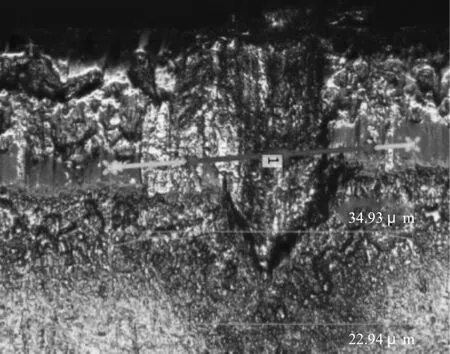

下页图5 显示了加工了100 个气缸体后的刀具侧面磨损。在侧面磨损结合的边缘,深度为10μm 的工具涂层发生磨损。涂层的主要磨损机理是磨料磨损。在涂层上方,碳化物基本已经暴露出来。在法兰磨损连接处发现大量黏着材料,这会导致黏附磨损,碳化物是黏附磨损的主要原因。

图5 加工100 个缸体后的刀腹磨损图像

如下页图6 所示,在刀具侧面发现了凹槽形状的磨损。在本研究中,由于车削深度不均匀,因此刀具边缘上的多个位置会受到边界磨损的影响。在这些位置,车削刀具在加工时会与空气剧烈接触,这会导致局部氧化磨损。另外,在工件材料表面上,铁素体含量高得多,这加速了黏附磨损。由于这两个原因,凹槽形状的磨损出现在侧面。

图6 刀具侧面的凹槽形状磨损

3 结语

本研究分析了车削参数对主轴功率、车削扭矩和进刀力的影响,并使用Matlab 软件中的算法工具对车削参数进行了优化。研究发现主轴功率随车削速度、每齿进给量增加而增加。车削扭矩先增大,然后随着车削速度的增加而减小。进刀力随着车削速度的降低而增加,每齿进给量增加。为了获得高车削效率和低主轴功率,使用Matlab 软件中的算法工具箱对车削参数进行了优化。分析了刀具磨损的机理,刀具前刀面主要发生了月牙洼磨损和材料粘连。除了一些凹槽形状的磨损外,侧面的磨损形式几乎是正常磨损。车削主要磨损机理是磨料磨损和黏附磨损。