煤矿综采工作面采煤机智能开采技术应用试验研究

徐江奇

(山西铺龙湾煤业有限公司, 山西 大同 037104)

引言

目前国内煤矿工作面的开采设备均处于机械化开采阶段,并逐步朝着智能化方向迈进。而煤矿综采工作面采煤机的智能开采技术大多是基于对采煤机高精度的轨迹跟踪,包括记忆截割、人工远程干预两个方向。本文通过对山西某矿采煤机的智能开采试验,对该项技术进行深入研究,为该矿的智能化开采提供数据支撑,以早日实现煤矿智能化。

1 山西某矿智能开采现状

某矿位于山西省平遥县,井田走向3 km,倾向宽2.8 km,总面积8.62 km2,设计产量200 万t/年,采用综采一次采全厚工艺,设备机械化程度达100%。其3102 工作面推进总长度1100 m,工作面长160 m,回采3 号煤层厚度3.2 m,煤层倾角2°~8°,普氏系数1.8 左右。顶板为砂质页岩厚度3.6 m,泥岩厚度26 m;老顶为细砂岩厚度20 m,基于该矿煤岩特性选用KSW-1500EU/3300V 型电牵引采煤机,技术参数见表1。现对其智能开采方面的技术应用进行实验分析研究。

表1 电牵引采煤机参数

2 采煤机智能控制系统

采煤机的智能控制系统组成为设备运行监测系统、顺槽监控系统、地面控制室指令传输系统三部分,在实际工作面生产过程中,KSW-1500EU/3300V 电牵引采煤机的运移动作,如图1 所示。设备运行监测系统能监测到包括摇臂牵引滚筒升降及滚筒截割速度、采煤机在刮板输送机上的运移速度,并由顺槽监控系统对数据进行接收处理,对采煤机的运移割煤情况进行调节处理。当出现截割故障及设备异常运移情况时,顺槽监控系统将进一步向上级地面监控室进行数据传输,由控制室下达故障处理指令。控制室还可以实现对采煤机整体截割情况的实时显示监控,以达到准确的指令传输效果。

2.1 智能调高设计

对采煤机的智能调高机理在于顶底板岩性智能识别技术,目前该项技术包括红外探测技术、伽马射线法、雷达探测技术等。该矿试验过程拟采用记忆截割技术,即事先对采煤机进行一刀手动割煤,根据煤层厚度变化进行高度调整,同时控制器对此次割煤的各阶段进行记录;在进行第二刀煤割采时,则不需要手动操控,可通过记录的数据操控采煤机滚筒进行自主截割,只需在遇到较大偏移及特殊煤质变化时对采煤机进行人工干预调整即可。该系统可通过安装角度传感器对采煤机摇臂机身的姿态进行监测调节,在采煤机的牵引部设置编码器对采煤机运移进行定位识别,以达到控制目的。该技术的重点在于控制器对测量数据的处理,各种参数如机身倾角、摇臂倾角、滚筒运移速度等的整体及时处理才可实现对采煤机摇臂、电机的有效控制,进而实现对滚筒截割高度的正确调整。下页表2 为记忆截割数据对比,由此可以看出,采用记忆截割进行优化后,后续的割煤过程耗时有所减少,人工操作次数也明显降低。因此采用智能记忆截割进行煤层开采,可以更好地对煤层厚度及煤质进行适应,增大采煤机的开机效率。

表2 采煤机记忆截割数据对比

2.2 智能协调控制

在实际工作面生产过程中,采煤机要与刮板输送机及液压支架的运行进行配套调节。因此要确保对采煤机进行智能控制的同时,不会对液压支架及刮板输送机的正常运行造成影响,即对采煤机进行智能协调控制[1],一是对采煤机的牵引速度进行智能操控,避免其不受控制进行异常运行,可通过控制油缸的伸缩量与牵引速度进行协调;二是对滚筒的调高进行控制,主要是通过控制牵引部来避免对液压支架护帮板造成破坏,可通过监测采煤机牵引电机的电流、截割电机的电流数值进行控制;三是对刮板输送机的电机电流值进行监测,保证其牵引速度的异常情况能够及时感知控制[2]。电牵引采煤机中最庞大的构件在于其机电液控制部,因此整个系统的智能协调控制是否稳定就在于能否对该部件进行有效控制。可将其命令的优先等级进行规划,根据采煤机的左右截割电机、牵引部电机及采煤机的工作状态进行分类。而采煤机的电机电流也可根据异常值分为波动、报警、正常运作三种情况,例如当采煤机的右侧截割部出现电流值波动而牵引电机电流值出现报警时,就应将后者作为优先级指令,保持截割部高度不变,对牵引速度进行调整。当牵引电机恢复正常后优先指令则变为了截割部,此时将摇臂下降即可,基于此操作则可对采煤机的指令优先性进行有效控制[3]。

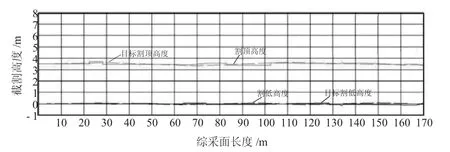

试验实测采煤机协调控制下的截割路径,如图2所示。图2 可以对采煤机的异常截割情况进行感知显示,确保截割过程中采煤机运移路径及滚筒截割的精确性,主要通过对采煤机的位置监测、牵引速度监测、摇臂倾角监测来实现。由图2 可以看出,通过智能协调控制下采煤机的截割路径与目标截割路径差异极小。割顶高度与目标割顶高度的偏差控制在0.2 m 之内,割低高度与目标割低高度控制在了0.1 m 之内的偏差值。截割顶部在70~100 m 的区段内发生了较小的浮动,割低部分在60~80 m 的范围内出现了小范围的波动,其余在整个160 m 的工作面进行开采过程中始终没有出现较大的截割偏差,精度控制在0.2 m以内,取得了良好的试验效果。

图2 采煤机智能截割效果

3 采煤机智能截割效果

通过上述两阶段对KSW-1500EU/3300V 型电牵引采煤机进行智能调高及智能协调控制,对采煤机的实际割煤效果进行实践。可以看出工作面采煤机智能截割控制技术其精度已十分可观,如图3 所示。其原理为通过采煤机定位系统及倾角传感器将采煤机位置和滚筒的高度进行实时传输作为检测值,采煤机的截割轨迹曲线作为规划值,通过分析两者数据由控制系统下达运移指令,并由采煤机控制系统、摇臂液压驱动系统来控制滚筒的调高。由图3 可以看出,整个割煤过程基本为自动截割操作,并未有人工干预段的存在。同时采煤机截割三角煤的时间与正常截割时间相同,在3:30~4:00 这一时间段花费0.5 h 左右。而一个循环曲线为1 h 左右,即3:30~4:30 这一时间段,与正常截割时间消耗基本一致。由此可以看出,自动截割技术已经较为成熟,试验过程中综采工作面截割曲线与实际工作面截割数据对比偏差控制在3%以内。基本满足实际生产要求,可对整体系统进行后续的工业性试验,以便在实际开采过程中进行应用。

图3 综采工作面采煤机智能截割曲线图

4 结语

本文通过对综采工作面采煤机的智能开采技术进行试验研究,即通过采煤机的记忆截割技术实现对采煤机摇臂的智能调高控制,并通过“三机”设备的协调配套,对采煤机牵引速度、截割部电机电流、滚筒调高实现采煤机的智能协调控制。通过分析智能截割效果图及智能截割曲线图可以发现,试验取得了良好的效果,不但可以保障工作人员安全,高效开展生产,还为煤矿智能化开采提供了理论支持,为煤矿无人化、少人化开采发展提供了思路。