基于PLC 的液压支架控制系统设计与应用研究

刘卓敏

(晋能控股煤业集团同忻煤矿山西有限公司, 山西 大同 037000)

引言

煤炭资源在我国能源结构体系中占据重要地位,根据有关统计数据表明,煤炭资源占据一次能源的比例大约为66%[1]。随着我国社会经济的高速发展,未来社会对煤炭资源的依赖程度不会出现大幅度降低[2]。液压支架是煤矿工作面中非常关键和重要的机械装备,直接关乎到煤矿开采过程的安全性。随着煤矿领域信息化技术水平的不断提升,液压支架也朝着信息化、智能化方向发展,对其电液控制系统的要求越来越高[3]。因为电液控制系统的性能会对液压支架的综合性能产生决定性影响,进而影响煤矿开采效率,甚至煤矿生产安全。本文在分析煤矿液压支架实际情况的基础上,基于PLC 控制器设计了电液控制系统,并将其应用到工作实践中,对于提升液压支架性能,保障煤矿生产安全具有一定的意义。

1 电液控制系统整体方案设计

1.1 整体方案

如图1 所示为结合实际情况设计的基于PLC 控制器的液压支架电液控制系统整体方案框图。由图可知,系统分为地面和井下两大部分,其中地面主要为监控计算机,作用是对液压支架的运行状态进行监测。井下部分主要包括防爆计算机、支架控制器以及各类传感器,包括位移传感器、压力传感器和电磁先导阀组。传感器的作用是对液压支架的运行状态进行检测,为控制系统的工作提供数据支撑。考虑到煤矿工作面中使用的液压支架数量较多,所以通信方面采用分布式网络结构,以便同时对多个液压支架进行自动化监测与控制。

图1 液压支架电液控制系统整体方案框图

1.2 系统基本功能

根据现阶段煤矿压支架的实际使用基本要求,设计的电液控制系统要求能够对液压支架的所有动作进行控制。通过对红外信号的采集来分析液压支架的位置,通过位移传感器对推移杆的位移数据进行采集、通过压力传感器对前立柱和后立柱的压力数据进行采集,以此判断液压支架的运行状态。根据液压支架操作规程中的要求,为了保证井下人员的绝对安全,操作人员不得对自身所在支架进行操作控制,防止操作失误引发事故。基于此,设计的电液控制系统共有三种控制模式,分别为集中控制、远程控制和就地邻架控制。集中控制是指系统运行时无需人为干预,完全自动化运行;远程控制是指通过地面监控计算机对井下液压支架进行远程控制,需依赖通信网络实现;就地邻架控制是指在工作面中就地对邻近的液压支架进行控制。另外,系统还具备有故障报警功能,一旦出现故障问题能及时提示工作人员进行处理。

2 支架控制器主要硬件选型设计

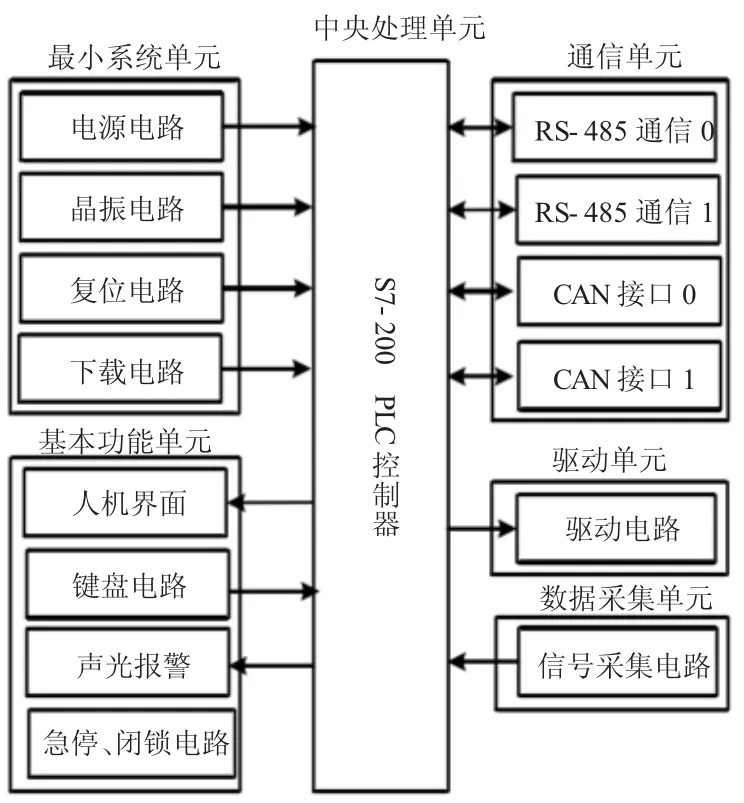

2.1 硬件整体结构

如下页图2 所示为支架控制器的主要硬件结构框图。由图可知,整个硬件结构由不同的单元构成,其中中央处理单元是核心部分,最小系统单元、基本功能单元、通信单元、驱动单元和数据采集单元均依托于中央处理单元。最小系统单元是确保控制器能够正常运行的最基本单元,包括下载电路、晶振电路、复位电路和电源电路。通信单元的作用是实现控制器与外界通信,以便进行数据信息交互,主要包括CAN 通信和RS-485 通信,前者主要是与井下防爆计算机进行通信,后者主要是与邻架控制器进行通信。基本功能单元的作用是实现系统与人之间的交互。主要包括人机界面、键盘电路、声光报警、急停/闭锁电路等,利用该单元可实现就地邻架控制功能。信号采集电路和驱动电路的作用分别是对液压支架的状态信息进行采集和实现液压支架的控制。

图2 支架控制器的主要硬件结构框图

2.2 PLC 控制器选型

目前PLC 控制器技术已经比较成熟,在工业领域有非常广泛的应用,且各项硬件装置成本比较低。在充分比较不同类型PLC 控制器价格和性能的基础上,最终选用的是由西门子公司研制生产的S7-200型PLC 控制器。该控制器中使用的CPU 型号为CPU224,正常工作时的电压为24 V,可以利用15~30 V的电压对其进行供电,通过光电耦合电路进行工作,能有效隔离外部干扰,提升设备运行的稳定性。CPU的功耗较低,只有10 W,空载和负载工作时的电流分别只有110 mA 和700 mA。利用传感器检测得到的通常为模拟量信号,需要利用A/D 转换电路转换成为数字量信号后,才能输入到PLC 控制器中进行分析与处理。但S7-200 型PLC 控制器中内置有模拟量处理模块,传感器检测得到的信号可以直接通过该接口输入到控制器内部,使得整个系统的结构大大简化。

3 支架控制器软件设计

3.1 软件总体结构

为了简化软件程序编写难度以及方便后续使用期间的维护工作,基于模块化思想对控制器的软件程序进行设计。如图3 所示为支架控制器软件整体结构框图,利用软件可以实现控制器的数据采集功能、通信功能以及动作控制功能等。针对不同功能分别进行软件程序编写,并将其作为一个子程序。主程序在运行过程中可以根据实际需要不断地调取子程序,从而实现电液控制系统的整个功能。

图3 支架控制器软件整体结构框图

3.2 主程序

系统中主程序的主要作用是完成各项任务的调度及对各个子程序进行调取运行。基于中断触发判断模式运行,通过该程序标记相应的标志位或者执行较简单的子程序。如图4 所示为支架控制器主程序的工作流程示意图。由图可知,系统开始运行后,首先对各项硬件设施进行初始化处理,同时对硬件设置进行配置,确保无误以后正式运行主程序。主程序运行过程中,当出现中断时,会执行对应的子程序。

图4 支架控制器主程序工作流程图

4 应用效果分析

将设计的基于PLC 控制器的电液控制系统部署到煤矿中的ZF/13000/25/38 型液压支架工程实践中,以验证系统运行的稳定性和可靠性。电液控制系统的成功实践应用,实现了对煤矿液压支架运行状态的实时监控,不仅保障了液压支架运行的安全性,也提升了设备运行效率。基于电液控制系统可以实现液压支架的成组自动化控制,大幅度降低了工人的劳动强度,为企业节省了很多人力成本。据统计,系统投入使用后煤矿企业每年节省的人力成本超过百万元。另外,电液控制系统的使用有效规避了人工操作过程中的随意性和不确定性,使液压支架运行过程更加规范,设备故障率大幅度降低。据现场人员反馈,系统自投入使用到结束,在配件更换、维护费用上节省了70万元左右。

5 结语

以煤矿中比较关键的液压支架为研究对象,基于PLC 控制器对其电液控制系统进行了设计与研究。所得结论主要有:液压支架电液控制系统分为地面和井下两大部分,通过井下计算机、支架控制器以及井上监控计算机对液压支架进行控制,可以实现集中控制、远程控制和就地临架控制三种控制模式;支架控制器中使用的PLC 控制器型号为西门子公司研制的S7-200,具有良好的性能,完全能满足电液控制系统的基本要求;系统软件程序基于模块化思想进行设计,主程序在运行时,可以对不同类型的子程序进行调取,从而实现整个系统的功能;将电液控制系统部署到液压支架工程实践中,进现场调试和应用发现效果良好,各项功能都可以正常实现,为企业创造了良好的安全和经济效益。