采煤机永磁半直驱系统负载特性模拟试验研究

姚学彬

(晋能控股装备制造集团大同机电装备有限公司, 山西 大同 037000)

引言

采煤机为综采工作面的关键设备,鉴于相对恶劣的综采工作面以及复杂、多变的煤层、顶板等地质条件,采煤机在截割煤层过程中所承受的载荷为动态变化状态,而且经常会出现载荷异常的情况。滚筒为采煤机与煤层直接接触的部件,其所承受的载荷具有非线性、时变性和强耦合性的特点,通过滚筒传递至截割部的载荷使得采煤机的稳定性和工作性能面临极大的挑战[1]。本文深入开展采煤机永磁半直驱系统复杂特性的模拟试验研究,研究成果旨在为后续采煤机结构优化和工作性能的改善提供依据。

1 采煤机永磁半直驱负载特性模拟系统的设计

针对采煤机永磁半直驱负载特性的模拟试验需专门为其设计一款负载特性模拟试验系统。结合模拟试验要求,该系统需具备加载、驱动、传动、监测以及计算机分析功能。本小节主要针对性地完成模拟试验系统的设计,分别包括有加载测试程序、运行监测程序、信号采集处理程序以及显示程序的设计。

1.1 动态加载测试程序的设计

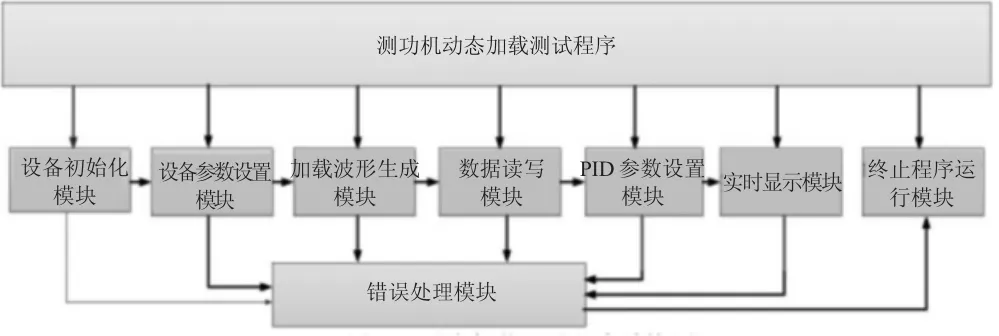

结合负载特性模拟试验的要求,其对应的加载测试程序结构如图1 所示。

如图1 所示,设备初始化模块是保证模拟系统正常通信的基础上,其能够实现仪器控制和数据采集功能;设备参数设置模块根据模拟试验的需求对被测对象的转速、扭矩、功率等参数进行设置,并实现对待测设备的过载保护;加载波形生成模块根据模拟试验要求针对性地提供并加载点典型波形;数据读写模块主要是完成相关控制指令的写入和加载;PID 参数设置模块的主要作用是通过对PID 参数进行调整,尽可能减少加载测试系统的振动,保证输入、输出波形不失真;实时显示模块是对被测对象运行状态的实时显示。

图1 动态加载测试程序结构图

1.2 永磁电机运行监测程序设计

永磁电机运行监测程序的目的是对采煤机永磁同步电动机的运行参数进行实时监测,为了获取更加精确的模拟试验结果,要求监测程序具有较高的精度和速度。永磁电机运行监测系统的核心为RDI100 系列变频器和DSP 控制器,其主要结构框图如图2 所示。

图2 永磁电动机监测系统结构框图

如图2 所示,永磁电动机监测系统主要分为主电路、控制部分和上位机部分,基于主电路和控制部分对永磁同步电机的电压、电流以及转速等信号进行整流、滤波、逆变等分析处理后,通过RS485 通信总线上传至上位机实时显示并存储,以便模拟试验过程可实时掌握永磁电动机的运行状态[2]。

1.3 数据采集和显示程序的实现

针对模拟试验系统的数据采集功能在常规数据程序的基础上采用TQ-660 扭矩传感器和研华PCIE-1816 数据采集卡等关键硬件设备对试验过程中相关参数进行采集,分析、存储和显示。在上位机的基础上,通过USB 数据线实现二者之间的通信,并对永磁同步电机电流、电压等参数进行实时显示于存储。

为了验证所设计模拟试验系统软件的性能,在实际模拟试验之前对试验系统的性能进行测试,包括单向三角波、单向正弦波以及导入波形等进行测试[3]。经测试可得:试验系统可稳定运行,并能够根据试验要求完成相应的控制功能和通信功能,可直接应用于对采煤机永磁半直驱系统负载特性的模拟试验。

2 采煤机永磁半直驱系统负载特性模拟试验

结合采煤机在实际生产中的工况,本次负载特性模拟试验分别对正常工况、突变工况以及调速工况下采煤机永磁半直驱系统的负载特性进行仿真分析。

2.1 正常工况负载特性模拟试验

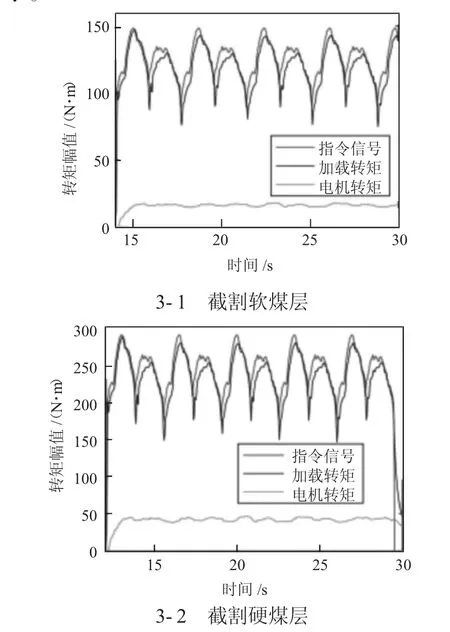

所谓正常工况指的是,采煤机截割对象仅为煤层,分别对煤层为软煤层和硬煤层的情况进行对比研究。本次仿真设定采煤机滚筒的旋转速度为34 r/min,对应的采煤机的牵引速度为6 m/min,仿真结果如图3 所示。

图3 正常工况下系统负载特性仿真结果

如图3 所示,在正常工况下采煤机永磁半直驱系统截割软煤层和硬煤层时对应指令信号、加载转矩以及电机转矩的变化趋势一致;区别在于:当截割硬煤层时,由于煤层的截割阻抗较大,导致半直驱系统所承受的转矩增加,电机电流也相应增加。

2.2 突变工况负载特性模拟试验

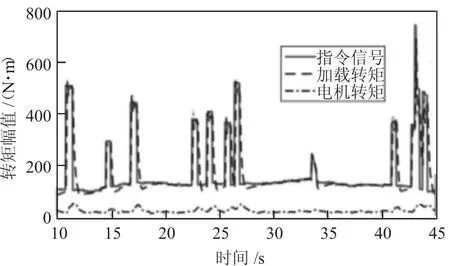

所谓突变工况指的是采煤机截割对象仅为有煤炭、矸石以及包裹体组成的复杂煤层。本次仿真设定采煤机滚筒的旋转速度为34 r/min,对应采煤机的牵引速度为6 m/min,仿真结果如图4 所示。

图4 突变工况下系统负载特性仿真结果

如图4 所示,指令信号与加载转矩的曲线几乎一致。与图3 对比可知,当在截割硬煤层或者软煤层时对应转矩维持在250 N·m 和125 N·m 之间;而在突变工况下截割复杂煤层时负载转矩突变至650 N·m。而且,从截割电机转速层面分析,在正常工况下截割电机转速几乎恒定在270 r/min 运转;而在突变工况下,电机转速随着负载的增加而减小,随着负载的减小而相应增加,处于动态变化状态,且最大突变量可达7.5 r/min。

2.3 调速工况负载特性模拟试验

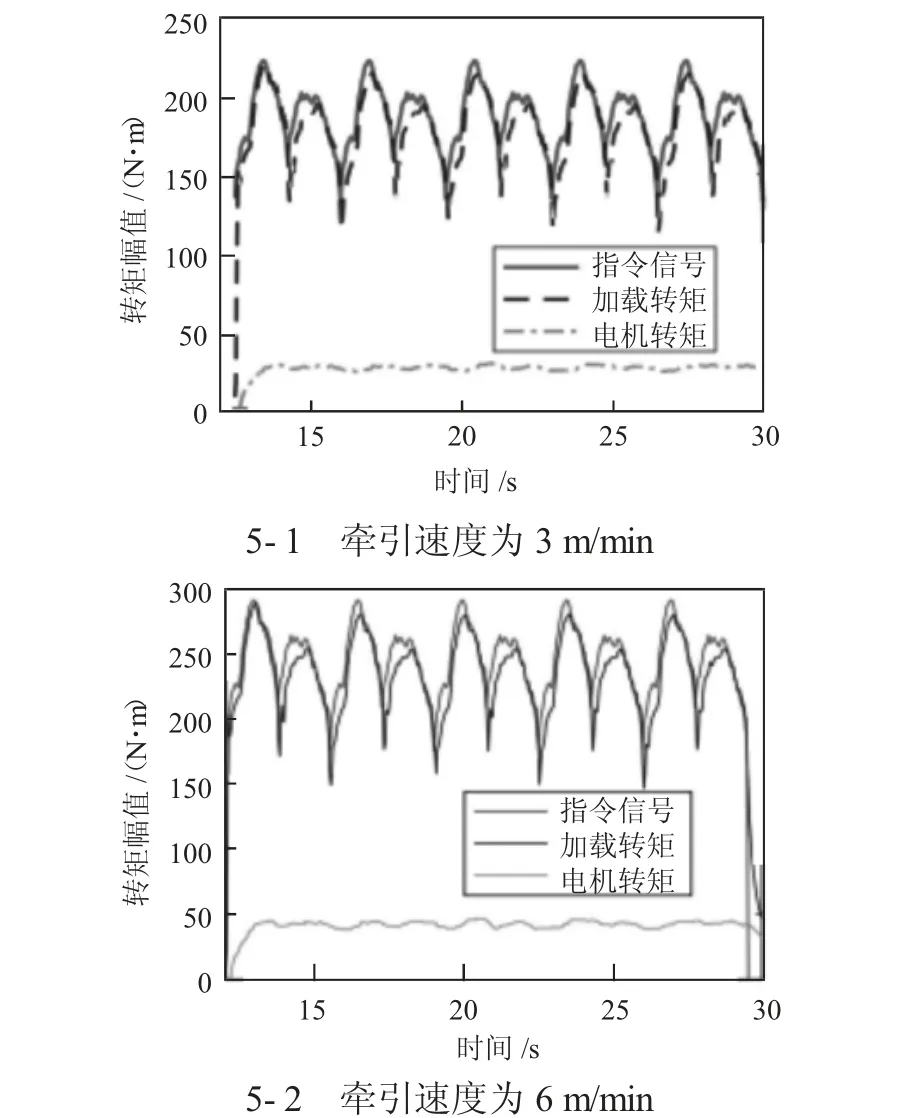

所谓调速工况指的是,在采煤机截割对象一致的前提下,截割部滚筒旋转速度为34 r/min,分别对牵引速度为3 m/min 和6 m/min 的负载特性进行研究。本小节对调速工况下不同牵引速度下的负载特性进行研究,仿真结果如图5 所示。

如图5 所示,在调速工况下采煤机永磁半直驱系统的负载特性变化趋势一直;区别在于:随着牵引速度的增加,采煤机永磁半直驱系统的电机转矩、负载转矩等均相应增加。

图5 调速工况下不同牵引速度对应系统负载特性仿真结果

3 结论

采煤机作为综采工作面的主要生产设备,由于工作面煤层、地质条件相对负载导致其所承受的负载处于动态变化状态。本文针对采煤机永磁同步半直驱系统为例开展研究,在建立模式试验系统的基础上分别对正常、突变以及调速工况下负载特性进行仿真分析,并总结如下:

1)在正常工况下当截割硬煤层时,由于煤层的截割阻抗较大导致半直驱系统所承受的转矩增加,电机电流也相应增加。

2)在突变工况下,在突变工况下截割复杂煤层时负载转矩突变至650 N·m,电机转速随着负载的增加而减小,随着负载的减小而增加,处于动态变化状态,且最大突变量可达7.5 r/min。

3)在调速工况下,随着牵引速度的增加,采煤机永磁半直驱系统的电机转矩、负载转矩等均相应增加。