机采棉普梳针织布面棉粒的控制措施

顾建东

(华芳集团有限公司,江苏苏州, 215600)

国内机采棉与手摘棉相比,存在一致性差、含杂高、短绒高、长度短、异纤较多的问题,特别是地膜多,在处理过程中很难被清理;在加工过程中容易产生短绒;细小棉结多,特别是长纤维产生的细小棉结多。

近年来,随着劳动力成本的日益上升,除长绒棉、培育棉以及部分大型机械采摘困难的地区仍由人工采摘以外,普遍采用机械采摘。随着新疆机采棉的广泛推广,未来机采棉将成为我国棉纺行业的主要原料,而目前各纺织企业使用机采棉还存在诸多问题,需要重视各工序工艺的优化,特别是清梳工序,以达到减少、去除布面棉粒,提高布面整体效果的目的。

1 存在问题

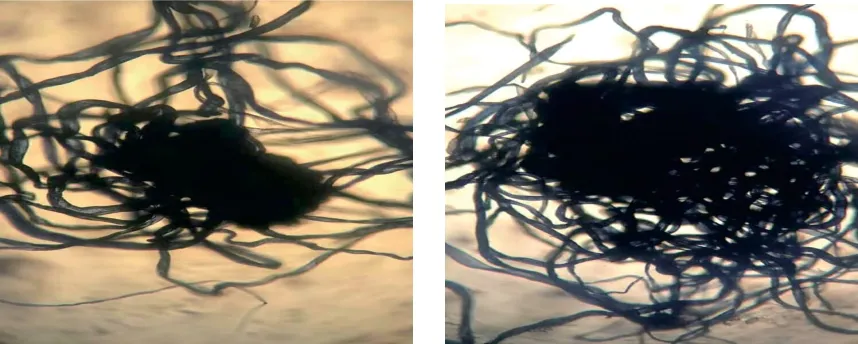

选用100%新疆机采棉,采用两组不同配棉使用相同工艺纺制C 18.5 tex 针织纱。经过混唛后,两组配棉等级、成熟度、短绒、断裂比强度、长度、马克隆值基本相似,但含杂率差异较大,组1为2.8%,组2 为2.0%。两组配棉纺制的成纱条干CV均在13.8%左右,差异不大;黑板结杂总粒数组1 为160 粒/g,组2 为120 粒/g;两组配棉的布面等级均在4.5 级,但是两组布面棉粒均偏多,布面整体效果均不理想。由以上试验结果可知,采用不同含杂率的配棉,在相同工艺条件下纺制成纱,虽然含杂低的配棉成纱棉结指标有大幅下降,但染色后的成品布面效果仍未有改进。分析后发现,主要问题为布面棉粒较多,布面毛羽重。染色布面棉粒状态见图1。

图1 染色布面棉粒

2 染色布面棉粒成因分析

对染色布面棉粒进行分析,发现该棉粒依附于表面,吸色较深且比较松散,个别棉粒上有细小杂质,有别于纱线内棉结,棉粒形态见图2。

图2 棉粒形态图

针对布面染色效果不佳的问题,可采取两种方法进行解决。一是利用人工先将坯布表面依附的细小杂质、叶屑等用镊子逐一清理,然后再将处理后的坯布进行染色。采用这种方法可将结杂总数控制在3 粒/100 cm2左右,布面评级能够达到4级,布面棉粒少。二是对C 18.5 tex 筒子纱进行染色再织成布,染色后布面毛粒较少,但因二次倒筒后成纱毛羽增加,故染色布面毛羽较重。虽然采用这两种方法都可以解决布面棉粒的问题,但第一种方法的布面效果较好,故重点还是要解决杂质的问题。

3 减少杂质的措施

针对杂质问题,主要通过优化工艺设计来解决。

3.1 清棉工序

清棉工序各道尘棒隔距以实际落棉状态来调节,以多排除杂质为主,开松为辅。主要措施如下。

(1)严格配棉质量。配棉前逐包检验原棉的含杂情况,通过原棉HVI 测试或目测的方式进行杂质分类,含杂率高的棉包要进行搭用,杜绝集中排包上机。

(2)抓棉机重点关注打手状态和打手刀片数量,尽量做到勤抓少抓,有效抓取。抓棉机打手的锋利度、齿尖弧度会影响抓取效率,且棉纤维容易纠缠形成束丝影响开松效果。

(3)发挥重物分离器的作用。机采棉含有大量的棉籽,需充分发挥重物分离器的作用,对棉籽进行清除,适当放大尘棒隔距,优化纤维转移速度和气流大小。纤维转移速度越高,重物越容易被分离,但所含的细小杂质也容易被带入后工序。

(4)提升轴流开棉机杂质分离和排除的效率。打手速度不宜过高,控制在450 r/min 以内,尘棒隔距在保证不落白的前提下偏大掌握。

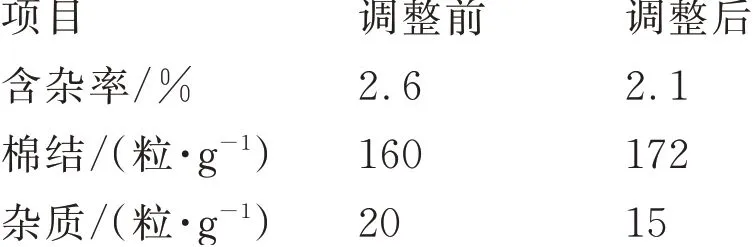

通过工艺上的调整,同配棉条件下,筵棉含杂情况得到明显改善。具体如下。

3.2 梳棉工序

机采棉的主体长度在28 mm 左右,开松的难度较小,故梳棉工序的重点是排除杂质、带纤维籽屑和短绒。主除杂部位是刺辊除杂区和前后棉网清洁器;排除带纤维籽屑和短绒的部位是活动盖板分梳区[1]。

3.2.1刺辊速度的优化

刺辊速度不宜过高,控制在950 r/min 左右,以落杂状态来确定刺辊与除尘刀的隔距。在同原料、同工艺下对不同刺辊速度进行对比试验,最终优选出刺辊速度920 r/min 时,生条含杂数和带籽屑棉结相对较少。

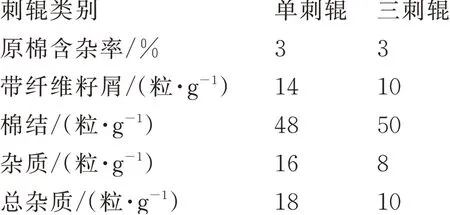

3.2.2采用三刺辊除杂工艺

在TC10 型梳棉机上将单刺辊改造为三刺辊,并合理配置各刺辊速度,生条棉结、杂质得到明显改善。试验结果如下。

3.2.3放大分梳隔距

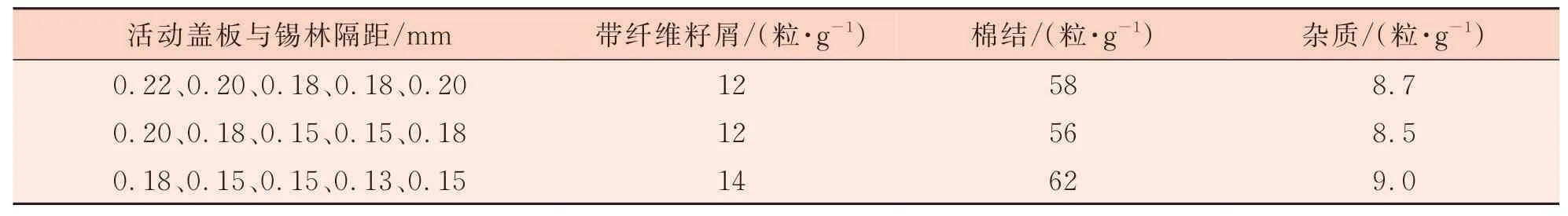

为了减少因隔距太紧造成的纤维损伤,在同一组配棉下对不同分梳隔距进行对比试验[2],试验结果见表1。

表1 不同分梳隔距对棉结、杂质影响

由表1 可以看出,紧隔距强分梳工艺不一定适合机采棉,在确保棉纤维正常转移的情况下,可以适当放大分梳隔距。

3.2.4选配针布型号

通过各类针布的试纺对比,不同类型的针布对机采棉的适纺性能差异较大,生条质量差异也较大。最终选用1740951GX2 型锡林针布,NT55型盖板针布,T50.10.210.0066.35/VX 型刺辊齿条时,生条质量明显得到改善。

3.3 清梳联滤尘的状态

清梳联滤尘是关键,是确保清棉、梳棉排杂的主要设备,因此必须制定相关的管理措施。

(1)确保各管道畅通。针对机采棉含杂高的特点,由专人负责每天严格检查清棉、梳棉各输棉管道,以防杂质积集而堵塞。定期用压力表测试各单机的压力,滤尘压力不能低于900 Pa。由于机采棉含杂高,粉尘含量较高,极易在滤尘管道内沉积,影响滤尘效果,须定期清理滤尘管道[3]。

(2)做好负压管理工作。定期检查并更换滤布,减少因滤布板结等问题造成的负压下降,影响排杂。各滤尘节能设备均应在保证足够负压、吸风的基础上运行,否则将影响机采棉的排杂以及滤尘效果。

(3)落杂点检查。每天检查各吸风、落杂点,防止挂花、堵塞等情况出现,每周做一次大清洁,在做完单机台清洁的基础上,先将滤尘空载运行,而后清洁管道、吸风等部位,以及棉箱等容易沉积杂质、粉尘的区域,防止杂质长期积集影响设备的正常运行。

3.4 后道工序

在纺纱后道各工序生产中,各半制品、成品中的杂质会散落掉一部分,要确保及时清理落下的杂质,避免操作不当使杂质再次被带入半制品或成品当中,要确保各通道光洁。

3.5 染整工序

在染整工序中部分杂质会被清除,若筒子纱杂质含量较高,在染色的过程中,杂质脱落时会带出部分棉纤维形成棉粒。可采用以下两种工艺解决。

(1)采用先织后染工艺。坯布在染色过程中采用适当的染色工艺,如采用酵素酶洗等可大幅改善布面棉粒。

(2)采用先染后织工艺。先对筒子纱进行染色,再在大圆机上织造,从实际的生产情况来看,采用该染色方式的布面基本无棉粒。

无论采用哪种方式,其关键在于筒子纱本身的质量,尤其是杂质,同时筒子纱毛羽也是一个重要的因素。

4 结束语

当前,棉纺生产中使用很大比例的机采棉,相应也产生了一些有针对性的问题。本研究以采用100%新疆机采棉生产的C 18.5 tex 针织纱为例,针对实际生产中布面棉粒多,布面效果不佳的情况,通过对布面棉粒的形态分析,优化除杂工艺设计,严格生产过程控制,对影响杂质的排除点等进行重点监控,以及优选配置主要梳理专件型号等措施,最终使布面棉粒问题得到基本解决,布面效果良好,产品认可度较高,取得了较好的优化效果。