长江沿岸深层软土双向水泥搅拌桩施工技术

刘 伟 王鹏飞 陈承明

(中交二公局东萌工程有限公司)

长江沿岸河漫滩以及阶地地段,由冲洪积形成。其上部为灰色、深灰色淤泥质粉质黏土,流塑状态,局部夹粉土,厚度一般为10~30m;下部为黄灰色、黄褐色粉质黏土,可塑-硬塑状态,厚度5~15m。为了减少工程造价,可采用双向水泥搅拌桩施工技术。水泥搅拌桩是软土地基处理的常用方法,其施工技术具有适用范围广、加固效果好、施工工艺简单、施工成本低、工期短等优点[1]。但针对上述地质情况,需对水泥搅拌桩施工工艺进一步优化,以解决水泥凝结时间慢、深层软土成型难度大等难题,提高水泥搅拌桩施工质量。

1 工艺特点分析

⑴将深灰色、腐殖气味的淤泥质土进行清除,换填含水量小的粉质土,并分层对换填粉质土进行碾压压实,确保施工机具安全就位,进一步加强软土路基成桩质量。

⑵优化水泥搅拌桩施工工艺,由2喷4搅传统工艺的提钻时喷浆优化为下钻时喷浆,此工艺既能保证钻进顺畅、不堵管,又能保证水泥搅拌桩的均匀性,确保成桩质量。

⑶长江沿岸处地下水丰富,为保证成桩质量,水泥浆中掺入DN-HPC高效减水剂。

⑷考虑经济型原则,设计采用等边三角梅花型布设双向水泥搅拌桩,处治桩长8~18m不等,处理至坡脚线外1m,间距1.1~1.4m,桩径50cm。软土较浅路段,水泥搅拌桩宜打穿软土层并深入其下坚硬土层不小于100cm。

⑸水泥搅拌桩桩顶面设置40cm碎石+两层双向钢塑土工格栅,边坡碎石侧采用反滤包边土工布对碎石进行整体固定。

⑹检测依据:水泥搅拌桩7天强度为不小于0.8MPa,28天强度为不小于1.6MPa,90天强度为不小于2.4MPa。搅拌桩成桩28d后进行荷载试验,检验单桩承载力和复合地基承载力,其中单桩承载力>140kN,复合地基承载力>150kPa,水泥搅拌桩水泥用量不少于15%。

2 工艺流程及操作要点

2.1 水泥搅拌桩施工工艺流程

对于深层软土地基的水泥搅拌桩施工工艺,根据项目具体情况,对其工艺进行了优化改进。

传统的2喷4搅工艺:桩位放样→搅拌钻机就位→检验、调整钻机位置→正循环钻进至设计深度→打开钻杆高压注浆泵→反循环提钻并喷水泥浆→至工作基准面以下0.3m→重复搅拌下钻至设计深度→反循环提钻并喷水泥浆至地平面→成桩结束→进行下一根桩施工。

优化后的2喷4搅工艺:桩位放样→搅拌钻机就位→检验、调整钻机位置→打开高压注浆泵→正循环钻进至设计深度并同时喷水泥浆→反循环提钻复搅→重复下钻至设计深度并同时喷水泥浆→反循环提钻复搅至地平面→成桩结束→进行下一根桩施工。

优化后优点:在水泥搅拌桩钻机钻进过程中,由于钻机的喷浆口朝下,故搅拌下沉钻进时,同步喷浆作业,可有效防止喷浆口堵住,既能保证钻进顺畅、不堵管,又能保证水泥搅拌桩的均匀性,确保成桩质量。

2.2 试桩

在正式大规模对水泥搅拌桩进行施工的准备阶段,为了确保该地区水泥搅拌桩施工的顺利进行,必须要对其采取成桩工艺试验。试验的目的主要在于确保所得出的各项技术的检测指标都是最佳状态(包括钻机搅拌次数、水泥浆水灰比、泵送时时间、泵送压力、提升速度、下钻速度、复搅深度等)。此外,为了保障所使用施工工艺能够让成桩的各项参数都符合标准,必须要在其不合格的情况下不断进行调整。

2.2.1 成桩工艺试验要求

试验桩数至少为5根。必须符合设计图纸所标注的各项参数要求(如每米掺灰量等)。为了确保搅拌的均匀性,需使用“4搅2喷”这一施工工艺,以保证搅拌的均匀程度。

2.2.2 试桩检测

⑴在成桩7天时间内,采用轻便触探器对加固后土样进行钻取采集,同时对搅拌的均匀程度进行检查。使用对比法,采集仪器的击数来检测搅拌桩桩身的强度。28天后,根据监理指示,在桩体的桩头、桩身及桩底等不同位置随机钻孔取芯。

⑵水泥搅拌桩试样的平均无侧限抗压强度应≥0.8MPa。进行取芯时必须要保证样品的完整性以及原状强度。

⑶因为《公路软土地基路堤设计与施工技术细则》(JTGT D31-02-2013)中没有明确要求水泥搅拌桩复合地基的荷载试验检测频率,所以参见《建筑地基处理技术规范》(JGJ 79-2012)第7章“复合地基”中第三节“水泥土搅拌桩复合地基”的相关要求,采用轻便触探法抽检,抽检的比例应不小于1%或监理工程师规定的数值。

⑷进行现场载荷试验(关于深层搅拌桩复合地基强度的载荷板试验,交通部目前没有标准),参见国标《建筑地基基础设计规范》(GB50007-2011)以及《建筑地基处理技术规范》(JGJ79-2012)的相关规定。采用水泥搅拌桩处理的复合地基承载力基本值依据置换率、地质条件、单桩承载力等进行计算,一般应≥150kPa。

2.2.3 试桩结果

本项目试桩确定的水灰比如下,水:水泥:减水剂=25.45:63.22:6.322,经过试桩后,其水泥搅拌桩长度、28d桩身强度、单桩承载能力和复合地基承载力均达到了设计要求,具备下一步施工的条件。

2.3 操作要点

安徽芜湖国道项目水泥搅拌桩施工地处长江中下游水系发达地带,水泥搅拌桩施工主要解决各养殖塘、老河道处的淤泥质粉质黏土,提高其承载力,达到设计目标。因此,水泥搅拌桩施工前首先解决养殖池塘、老河道处的排水问题,并在沟塘底部挖掘带腐殖质的淤泥,然后回填素土进行压实,在确保机械稳定性后,开始水泥搅拌桩打设作业。

2.3.1 施工前的准备

⑴材料进场及检测:施工中使用的水泥为42.5级普通硅酸盐水泥,并与DN-HPC高效减水剂混合。水泥应做好防雨、防潮措施,施工前应将水泥、减水剂等材料样品进行检测,检测合格后方可使用。

⑵施工设备进场及检测:搅拌桩机的计量器具、测量GPS、全站仪和试验检测仪器送至进行第三方资质单位标定并出具检测报告,确保仪器合格。

⑶人员准备:一个作业班组配备现场工程师1人,现场质检员1名,钻机操作人员2人,普工3人,施工前对所有施工人员进行安全、技术交底。

⑷场地整理:本项目水泥搅拌桩位于养殖塘、老河道处,首先对其进行排水及挖除沟塘底带腐殖质的淤泥,然后采用素土进行分层回填夯实,确保压实系数不小于0.9即压实度不小于90%。同时为了确保钻机稳定,地面浅水需挖集水坑排水,同时铺设钻机底座钢管。

2.3.2 测量放样

根据设计图纸给定桩间距及现场查看,绘制了每段落水泥搅拌桩桩位布置图并经监理单位、设计单位审批。首先根据设计图纸放出施工区段的中线和边线,然后根据已批复的桩位平面布置图,用卷尺量距离,采用竹子或板条做好标记。桩位误差不得大于5cm,且在施工过程中持续加强现场监管力度,严禁私自移动桩位标记,同时做好桩位复测工作,以确保桩位的准确性。

2.3.3 桩机的就位、调平

在进行该环节施工准备阶段,施工人员要清理场地以确保其平整性,并分别采用水平尺和锤球来调整机身整体水平及钻杆垂直度,主要包括以下方法:

⑴在悬挂锤球到桩架顶部位置后,采用钢尺来测量锤球水平距离钻杆的具体数值。

⑵为了确保桩机单桩体能满足施工要求,其竖直度必须小于锤绳有效长度(高度)比值的1.5%;若大于1.5%,就要采用“千斤顶+移动下方枕木”的方式来调整桩机平台。

2.3.4 制备水泥浆

制备水泥浆必须要根据试桩所得出的配比来加以控制;同时,为了保证配比数据的有效性与真实性,要组织专业人员来详细记录相关内容(主要包括水泥浆制备灌输、水泥掺量、外加剂掺量、泵送浆液时间等)。

本工程水泥浆采用了现场配备的方式,且在使用时确保符合以下条件:

⑴为方便管道泵送和设备喷搅施工,制备好的水泥浆须在整体上呈现出较好的流动性,且没有离析现象。

⑵在具体施工时,要采取“随拌随用”方式,且要求施工人员要在匀速搅拌的同时添加过滤网来将杂质筛掉。

⑶已完成搅拌的水泥,静置时间必须<2h;若静置时间>2h,则将其废弃。

2.3.5 钻进并喷浆

水泥搅拌在钻进与喷浆环节,要在搅拌机电力系统已开始运转后,将起重机钢绳松开,目的在于让设备钻杆可以朝着导向架进行搅拌施工并切土下沉;与此同时,为确保该下沉速度能控制在0.8~1.5m/min,可使用电机电流表对钻杆加以控制(电流需<70A)。

桩底标高的控制措施包括:根据设计图纸已给定的桩长,以原地面标高为基准,通过钻杆长度控制桩底标高,确保桩长不小于设计桩长。钻进过程中搅拌头下沉时,应同时进行喷浆作业,可有效预防钻杆喷浆头堵塞。

2.3.6 反转提升确保水泥浆液通过输浆管和钻杆压入加固土底部

搅拌机施工至设计深度后,搅拌头应在此位置持续搅拌1~2min,确保水泥浆液与桩底土壤混合均匀,以满足施工要求。

需注意的是,当搅拌头处于提升状态时,为了让土体能够均匀搅拌水泥浆液,施工人员一定要保持慢速;另外,喷浆要在搅拌头已伸出地面准备钻进环节时进行,此时要控制好喷浆头钻进下沉速度(0.8~1.5m/min)。

2.3.7 复搅下沉喷浆、反转提升出地面

搅拌机提升至工作基准面下0.5m时,停止喷射浆液。复搅下沉时继续喷浆,喷浆达到设计加固深度,喷浆压力不小于0.4MPa,速度一般为0.5~0.8m/min,然后反旋转提升出地面。

清洗并移动桩机,进行下一根桩的施工,重复上述施工步骤⑵至⑺即可。桩机位移前,首先往搅拌桶中注入适量清水,启动灰浆泵,清洗管道残留浆液与搅拌头,清洗干净后方可位移桩机。

3 效益分析

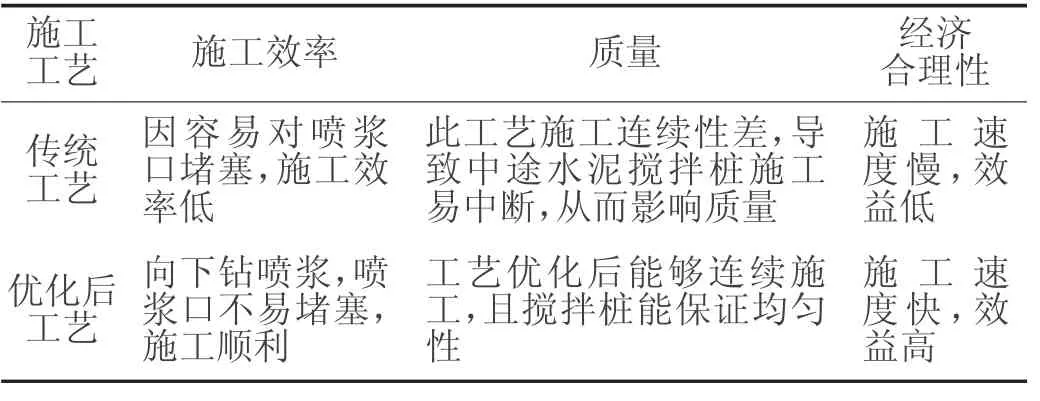

3.1 不同工艺的对比

设计给定的水泥搅拌桩施工工艺采用传统的工艺,本项目结合实际情况,采取了优化后的施工工艺,具体对比如表1所示。

表1 传统工艺与优化工艺对比

3.2 不同处理方案的效益对比

经过与高压旋喷桩、CFG桩、预应力管桩地造价、施工效率、质量控制、安全环保及对周边结构物影响程度等方面做对比,发现在地质适宜的地区采用水泥搅拌桩施工效益显著。具体如表2所示。

表2 效益对比

4 结语

针对长江沿岸河漫滩以及阶地地段由冲洪积形成的软土层厚特殊地质,其流塑状态的灰色、深灰色淤泥质粉质黏土层厚度大,水泥凝结时间慢、深层软土成型难度大等特点,芜湖国道项目采用改进的2喷4搅水泥搅拌桩施工工艺,取得圆满成功,顺利通过第三方检测验收。本工艺在施工过程中无振动频率,施工噪音小,环境污染小,不影响周围居民的正常生活及工作,能确保周围民房、厂房及既有设施的完好无损,社会效益和环境效益显著,可为后期南方水网地区、地下水丰富区域的水泥搅拌桩施工提供借鉴。