基于ANSYS的螺栓结构仿真分析

■ 文/廖雁兵,何 巽

(1.合肥联宝信息科技有限公司,安徽 合肥 230000;2.安徽农业大学,安徽 合肥 230000)

0 引言

作为一种可拆卸的连接方式,螺栓连接广泛存在于各种组件和机械设备中。一般来说,对存在螺栓结构的组件或机械进行仿真,若根据真实尺寸和结构建立有限元模型,可以得到比较精确的仿真结果,但螺栓中的螺纹等结构不仅会增加模型的复杂性,大大提高网格划分的难度,降低工作效率,而且可能导致仿真实验的失败。因此,本文探讨一种更为简单的螺栓仿真方法,旨在替代全建模方式,减小计算机仿真负荷,降低仿真难度。

许多科研工作者通过理论和实际计算,对螺栓结构进行了仿真。在国内,兰夏燕等人[1]运用MPC法和螺纹区域法简化螺栓的受力情况,发现MPC法比螺纹区域法节省更多时间,迭代方便;黄敬尧等人[2]忽略螺母、螺栓建模并以压力代替预紧力进行ANSYS仿真分析;龙建辉[3]通过Hypermesh与ANSYS联合仿真,确定了某型机框与框间螺栓连接区域的变形和应力分布情况;李金兴等人[4-5]对高强度螺栓的有限元仿真分析,为类似的结构仿真提供了基础;Huang等人[6]进行了基于装配式复合墙体水平节点的螺栓连接方式的仿真模拟,并提出了水平螺栓连接组合墙抗剪承载力计算公式;于闯等人[7]通过建立有限元模型,探究了螺栓刚度与整体结构的关系。在国外,P.A.Saros等人[8]开发了一种高效的用户自定义有限元(FE),方便螺栓紧固件进行大规模模拟;M.T.Nasraoui等人[9]研究了一种承受拉伸和剪切载荷的棱柱螺栓接头,并利用C语言和ANSYS对模型进行了验证,并与实际模型进行对比;Christian Gerendt等人[10]在通用有限元软件ABAQUS/IMPLICIT中开发和建立了一个基于连续损伤力学的框架,对螺栓接头在静力载荷作用下的渐进静力破坏进行了分析和预测;Albertino Arteiro[11]对不同宽度和端距的双剪和单剪组合螺栓节点进行了分析,并提出了一种预测不同结构和几何复合材料螺栓连接损伤和失效的细观数值模型,并对其进行了验证;Paula P.M.L等人[12]利用有限元法对螺栓连接板的模型进行了仿真分析。

1 仿真模型的建立与相关参数的设定

1.1 仿真模型的建立

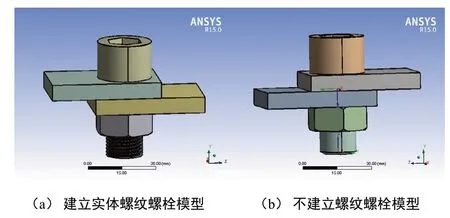

本文建立的模型没有在ANSYS自带的DM模块中建立,通过在pro/e中建立相关模型,再通过外部CAD软件与Workbench的无缝连接导入ANSYS进行模型的仿真分析。图1是一款装发动机的围板箱内部钢架模型。在围板箱内部的钢架结构中,存在了数个螺栓结构,若完全按照实际情况进行建模并仿真,则大大不利于整个仿真实验,并且极有可能导致仿真实验的失败。因此,分别建立了图2所示的螺栓模型,模型由两块钢板和螺栓结构组成,螺栓公称直径为16 mm,钢板厚度为7 mm,螺栓结构分为带螺纹和不带螺纹两种。希望通过此模型仿真找到更为简便的建模方式。

图1 围板箱内部框架结构模型

图2 螺栓实体模型

1.2 相关参数的设定

1.2.1 材料属性

在本次仿真实验中,钢板和螺栓结构的材料均设置为Workbench的材料库中自带的结构钢材料,材料属性如表1所示。

表1 实验材料属性

1.2.2 预紧力和均布载荷的计算

一般来说,螺栓预紧力的大小与材料的屈服极限和公称应力面积有关,如式(1)所示,通常按式(2)计算取值。

式中:F表示螺栓预紧力,σ表示材料的屈服极限,A表示螺栓的公称应力面积。

在本实验中,螺栓外径为16 mm,对应的公称应力面积为157 mm2;螺栓预紧力分别为3 000 N、6 000 N和9 000 N。另外,本文的围板箱设定工况为装载质量175 kg的发电机,将其质量在模拟时均匀地加载在围板箱的底部支撑架上。其中,底部支撑架总面积,底部支撑架均布载荷[13]。仿真时,将此均布载荷施加在两钢板的上面板上。

2 仿真过程与分析

2.1 实体螺纹螺栓仿真

2.1.1 前处理

(1)为了方便螺栓预紧力的加载,在两钢板的接触面对螺栓结构进行slice操作再进行合并,在此面上建立加载预紧力的局部坐标系。

(2)设置两钢板之间为带摩擦接触(摩擦系数为0.2)、螺孔与螺杆之间为无摩擦接触。在设定螺母与螺杆接触时,由于螺纹的存在,需要手动选择螺纹的面进行接触,并且进行多区网格划分,划分后网格节点数为31 764,网格数为16 067,网格质量平均值为0.55,符合质量要求[14]。

(3)在分析设置中进行边界条件的设置。设置两个分析步:第一个分析步,在局部坐标系1中进行螺栓预紧力的施加;第二个分析步,对两块钢板进行固定约束和均布载荷的施加。

2.1.2 仿真结果

为了更好地显示仿真结果,隐藏了两块钢板的应力和形变情况,只显示螺栓的仿真结果。

如图3所示,建立实体螺纹螺栓模型的螺栓在受到3 000 N、6 000 N和10 000 N的预紧力时,应力最大值分别为75.737 Mpa、151.46 Mpa和227.18 Mpa,最大应力区域都位于螺栓头部与螺杆的接触部位。

图3 建立实体螺纹的螺栓结构应力分布情况

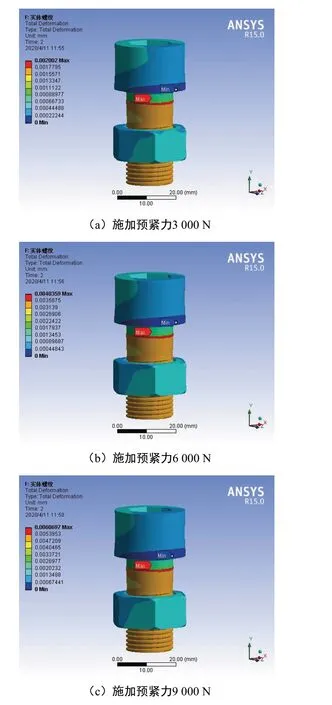

图4为实体螺纹螺栓的整体变形情况,螺栓的变形主要集中在螺杆上。在受到3 000 N、6 000 N和9 000 N的预紧力下发生的形变最大值分别为2.00×10-3mm、4.04×10-3mm、6.07×10-3mm,位置在预紧力的施加面附近。

图4 建立实体螺纹的螺栓结构整体变形情况

2.2 ANSYS内设置螺纹螺栓仿真

在ANSYS15.0及以后的版本中,接触设置中新增了螺纹施加功能,本仿真正是利用这项功能,不仅避免了真实螺纹的创建导致的网格划分的困难,还大大提高了仿真的速度。

2.2.1 前处理

(1)为了方便螺栓预紧力的加载,在两钢板的接触面对螺栓结构进行slice操作。在螺栓的slice面和螺栓底部分别建立局部坐标系,记为局部坐标系1和局部坐标系2,Z轴方向为螺栓轴向方向。设定两钢板之间为带摩擦接触(摩擦系数为0.2)、螺孔与螺杆之间为无摩擦接触。

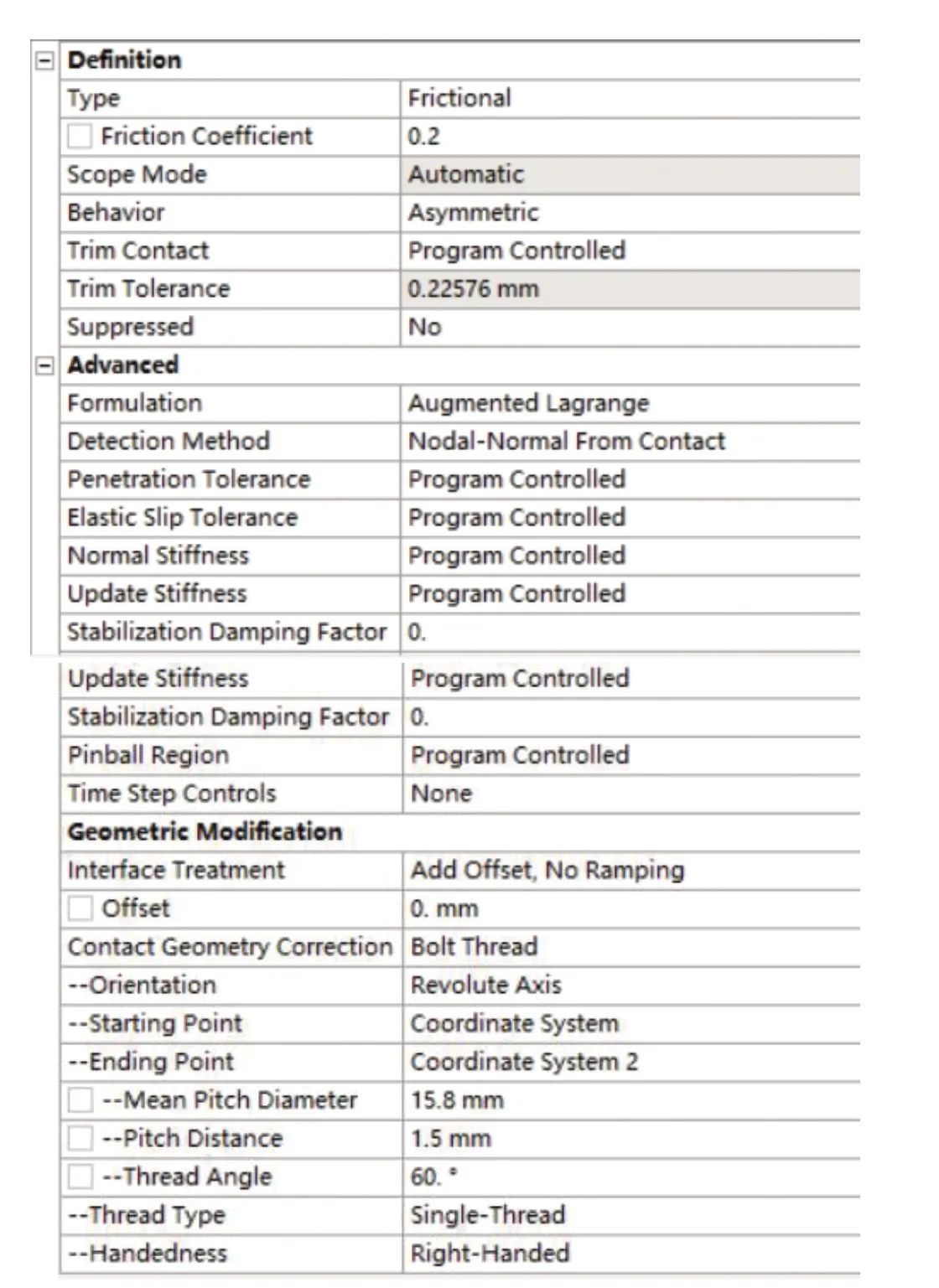

(2)将螺杆与螺母之间设为带摩擦接触(摩擦系数为0.2),接触行为设为非对称式,接触方程设为增强拉格朗日方程,探测方向设为来自接触的节点法向方向;再将接触几何纠正设为螺栓螺纹,螺纹的起点和终点分别设为局部坐标系1和局部坐标系2,螺纹平均直径为15.8 mm,螺牙距为1.5 mm。相关设置如图5所示。

图5 通过ANSYS进行螺纹设置

(3)网格划分时,设置螺栓网格大小为3,全局网格大小为4,划分后网格数量为9 278,节点数量为19 258,网格质量平均值为0.63,符合质量要求。

(4)同样进行两个分析步设置并分别加载。

2.2.2 仿真结果

图6是在设置螺纹情况下螺栓结构等效应力的模拟结果,从中可以看到螺栓结构的变形情况,主要出现在螺杆和螺母上,在3种预紧力的加载下,螺栓结构的最大应力分别为75.14 Mpa、148.29 Mpa和221.44 Mpa,位置同样在螺栓头与螺杆的接触位置。

图6 设置螺纹的螺栓结构应力分布情况

图7为相应的螺栓结构整体变形情况,在受到3 000 N、6 000 N、9 000 N的预紧力作用下发生的形变最大值分别为1.87×10-3mm、3.54×10-3mm、5.22×10-3mm,位置在预紧力的施加面附近。

图7 设置螺纹的螺栓结构整体变形情况

2.3 不带螺纹的螺栓仿真

2.3.1 前处理

不管螺栓有没有设置螺纹,对其进行的前处理基本是相同的。因此,直接按照上述流程进行处理,随后更改螺杆与螺母之间的接触即可。

2.3.2 仿真结果

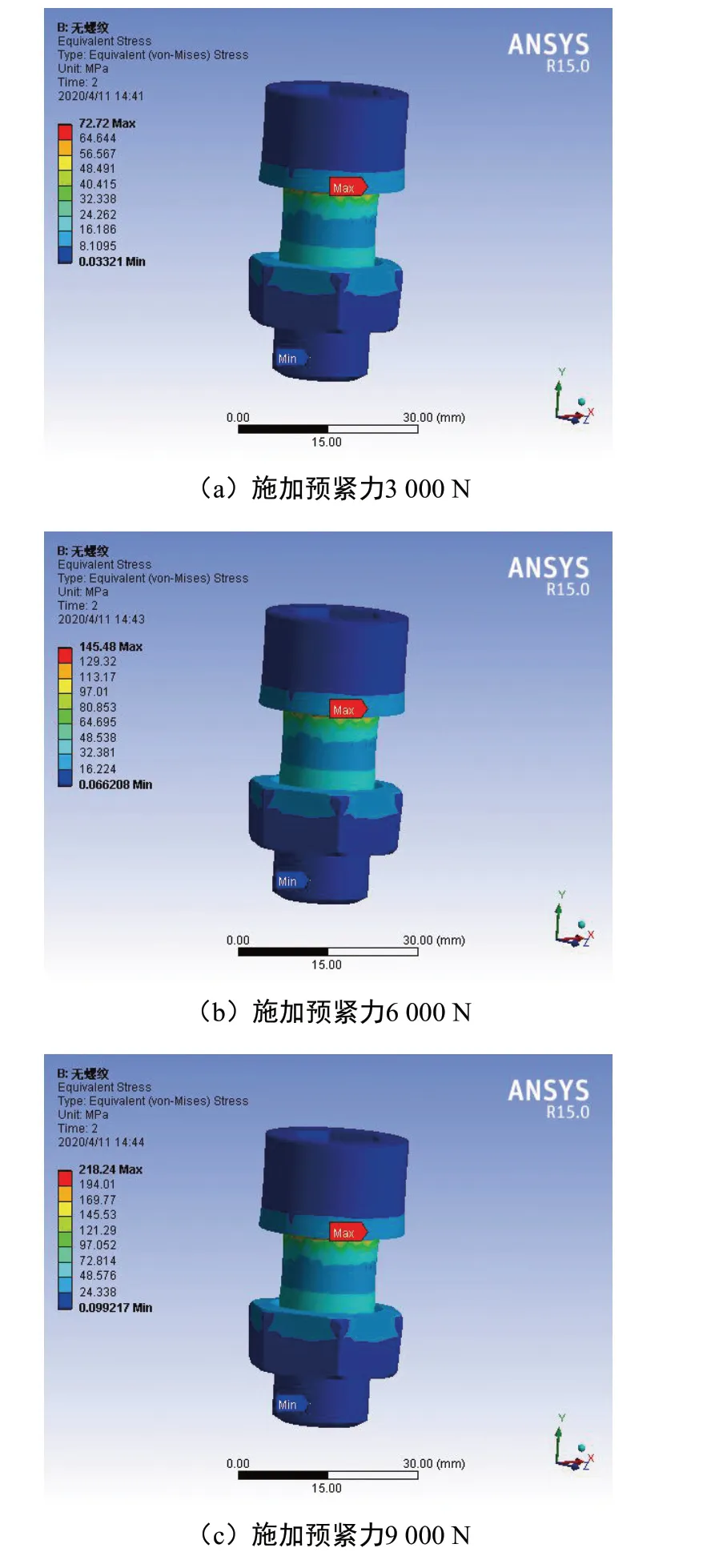

同样的,本次仿真结果也只单独显示螺栓结构的情况。图8为不设置螺纹时螺栓结构的等效应力分布情况。不设置螺纹的螺栓在3种预紧力的加载下,螺栓结构的最大应力分别为72.72 Mpa、145.48 Mpa和218.24 Mpa,最大应力区域都位于螺栓头部与螺杆的接触部位。

图8 不设置螺纹的螺栓结构应力分布情况

图9为相应的螺栓结构整体变形情况,在受到3 000 N、6 000 N、9 000 N的预紧力下发生的形变最大值分别为2.58×10-3mm、5.18×10-3mm、7.79×10-3mm,位置在预紧力的施加面附近。

图9 不设置螺纹的螺栓结构整体变形情况

3 结论

通过以上3种仿真方法的试验包括3种预紧力的施加,可以看出,3种模型的应力分布和形变位置基本一致,而且都是将预紧力施加在螺栓的螺杆上,应力和形变基本产生在螺杆结构及其附近区域。

不同模型在相同预紧力下产生的最大应力和最大变形的作用效果基本相同。表2列出了几种模型在不同预紧力下最大应力的对比情况。以建立了实体螺纹的螺栓的最大应力为标准值,通过ANSYS设置螺纹螺栓和无螺纹螺栓的最大应力为实验值,进行误差计算,总体误差在0.7%~3.98%之间。通过ANSYS设置螺纹的螺栓最大应力结果误差小于2.53%,而无螺纹的螺栓最大应力结果误差接近4%。

表2 螺栓结构最大应力对比

考虑到仿真时通过ANSYS设置螺纹的方法与无螺纹时仿真计算时间相差不多,而建立了实体螺纹的螺栓计算时间大大超出了另外两种模型的计算时间。综合考虑仿真计算结果的精度,可选择用ANSYS设置螺纹的方式来进行螺栓结构的仿真,并应用到围板箱的钢架结构仿真中。