不等厚对接焊缝PAUT检测缺陷的深度测定

王红雷

摘 要:超声相控阵技术(PAUT)检测厚板侧削斜的不等厚对接焊缝时,一定角度范围的波束入射到斜面上时会使反射波的角度产生变化,造成缺陷波的位置随着入射在斜面的位置而变化,导致缺陷在仪器上显示深度与实际深度产生较大的偏差,影响缺陷定位及返修。上述不等厚对接焊缝PAUT检测深度测定的难点问题。本文结合马赞(Marjan)项目对两种削斜方式的不等厚对接焊缝的对比验证试块在斜面上的反射规律进行了分析,总结出了不等厚对接焊缝PAUT检测深度测定的实用方法。

关键词:PAUT检测;不等厚对接焊缝;深度测定

相控阵超声检测(PAUT)是基于惠更斯原理,通过切换激发晶片或调整晶片激发延迟时间,实现超声波束的聚焦和偏转,从而对待检工件进行多位置、多角度、多焦点、全覆盖检测的一种检测方法[1]。相对于传统的射线检测和手动超声检测,相控阵超声检测因其所需扫查范围小、检测效率高、 直观、可靠性较高等优点而越来越受到重视[2]。目前PAUT检测技术已被广泛应用于产品对接焊缝的检测。

在工作中发现,PAUT检测对不等厚焊缝中存在缺陷的深度测定存在一些难题。不等厚钢板焊接时,为了优化接头形式,使焊缝受力均匀,厚板侧通常机加工成单侧或双侧斜面使斜面端侧与薄板同厚,然后进行焊接。采用超声相控阵技术(PAUT)检测不等厚对接焊缝时,一定角度范围的波束入射到斜面上时会使反射波的角度产生变化,造成缺陷波的位置随着入射在斜面的位置而变化,导致缺陷在仪器上显示深度与实际深度产生偏差,影响缺陷定位及返修。

本文研究涉及的是沙特阿美正在建造的位于沙特阿拉伯湾的海上石油平台(马赞(Marjan)项目),该平台为沙特阿美今年开展的规模最大的上游开发项目。马赞项目核心平台之一的气体压缩平台(GCP)模块由青岛武船与麦克德莫特的合资公司QMW承建。按照设计要求,需采用PAUT技术对该模块主要受力结构中的大量不等厚板的对接焊缝进行内部质量控制。青岛武麦(QMW)在济宁瑞祥磨具定制了19件不等厚板对比验证试块,其中包括15个单侧削斜试块和4个双侧削斜试块,用来验证PAUT检测技术对不等厚板焊缝检测的可靠性。下面选择两种典型的不同削斜方式的对比验证试块,采用PAUT技术对试块中人工缺陷深度的测量进行探讨,总结出PAUT技术对不等厚对接焊缝中缺陷深度测定的实用性方法。

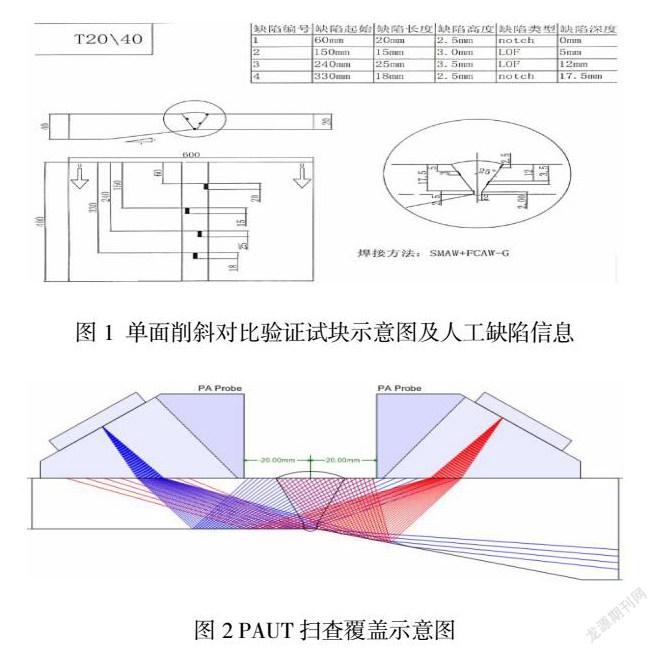

1上表面对齐,下表面厚板侧削斜的不等厚对接焊缝

对比验证试块的结构形式及人工缺陷信息如图1所示。该试块是由20mm和40mm厚度的碳钢对接而成,厚板侧单面按照厚度差的1:4削斜。采用单面双侧的扫查方式对焊缝进行全覆盖扫查,PAUT扫查覆盖示意图见图2.对于这种不等厚对接焊缝,采用OmniPC 数据分析软件分别选择不同的测深方法对人工缺陷进行测深来验证方法的可靠性。

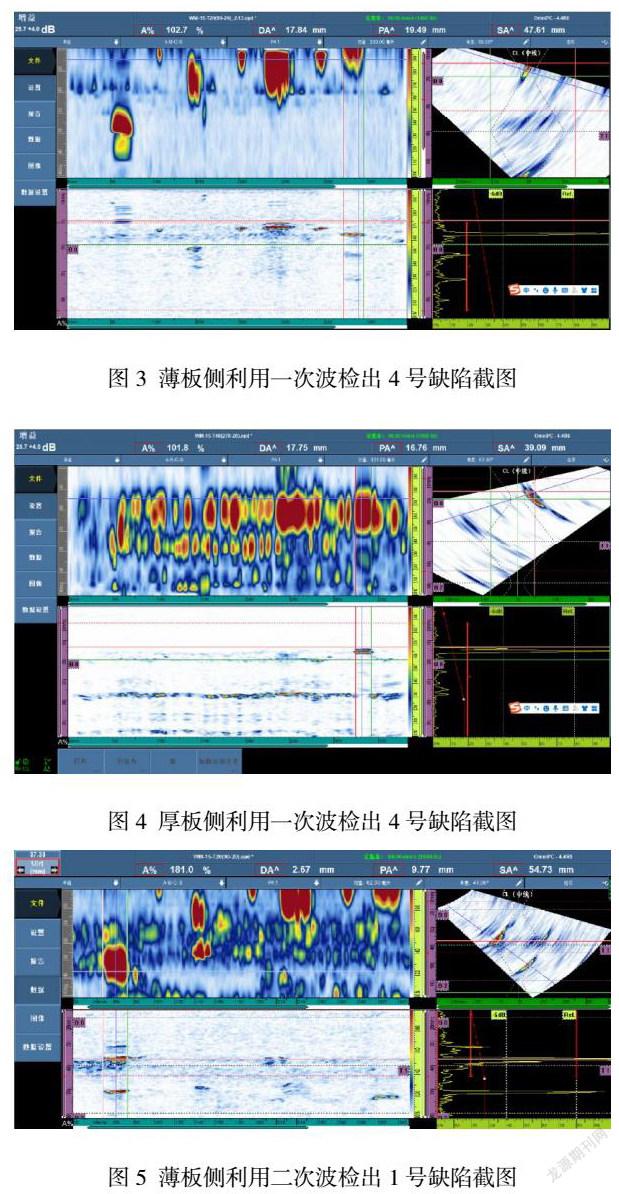

使用一次波检测时,波束均未经过底面反射,不存在波束角度改变的情况,通过调整角度指针找到4号缺陷最高波直接读出缺陷的真实深度。从薄板侧一次波检出缺陷显示深度DA=17.84mm,与设计缺陷深度17.5mm基本一致,如图3所示;厚板侧一次波检出缺陷显示深度DA=17.75mm,与设计缺陷深度17.5mm基本一致,如图4所示。经上述测量对比后可以验证,当测量缺陷深度的波束不受削斜影响时,通过调整角度指针找到缺陷最高波直接读出缺陷深度真实可靠。

使用二次波在薄板侧检测时,波束经过底面一次反射,由于薄板侧上下表面平行,反射波束角度不改变。在薄板侧使用二次波测量检出的缺陷深度,通过调整角度指针找到1号缺陷最高波直接读出缺陷的真实深度DA为2.67mm,如图5所示。该测量深度与设计的表面刻槽缺陷深度2.5mm一致性较好。

使用二次波在厚板侧检测时,波束经过底面一次反射,由于厚板侧下表面进行削斜处理,一次波经过削斜面反射产生的二次波的声束角度和声程均发生变化。通过调整角度指针找到3号缺陷最高波直接读出缺陷的真实深度DA为9.62mm,如图6所示。该测量深度与设计缺陷的埋藏深度12mm相差2.38mm,偏差较大,证明不可靠,因此不能简单的通过该方法对缺陷测深。

经过对厚板侧扫查数据的波形分析可知,缺陷到上表面的相对位置不变,同一角度的波束经过削斜的反射波到达缺陷和上表面的声程和路径相同。因此缺陷的真实深度可通过计算二次波检出缺陷的反射信号与二次底波(上表面的反射回波)信号之间的相对深度来测定。如图6所示,在B视图中红色参考指针的纵坐标为缺陷的显示深度U(r)=30.48,绿色测量指针纵坐标显示上表面反射信号的深度U(m)=42.46,则显示U(m-r)=11.98mm即为缺陷的真实深度,与设计缺陷深度12.0mm基本一致,验证了上述理论的可行性。

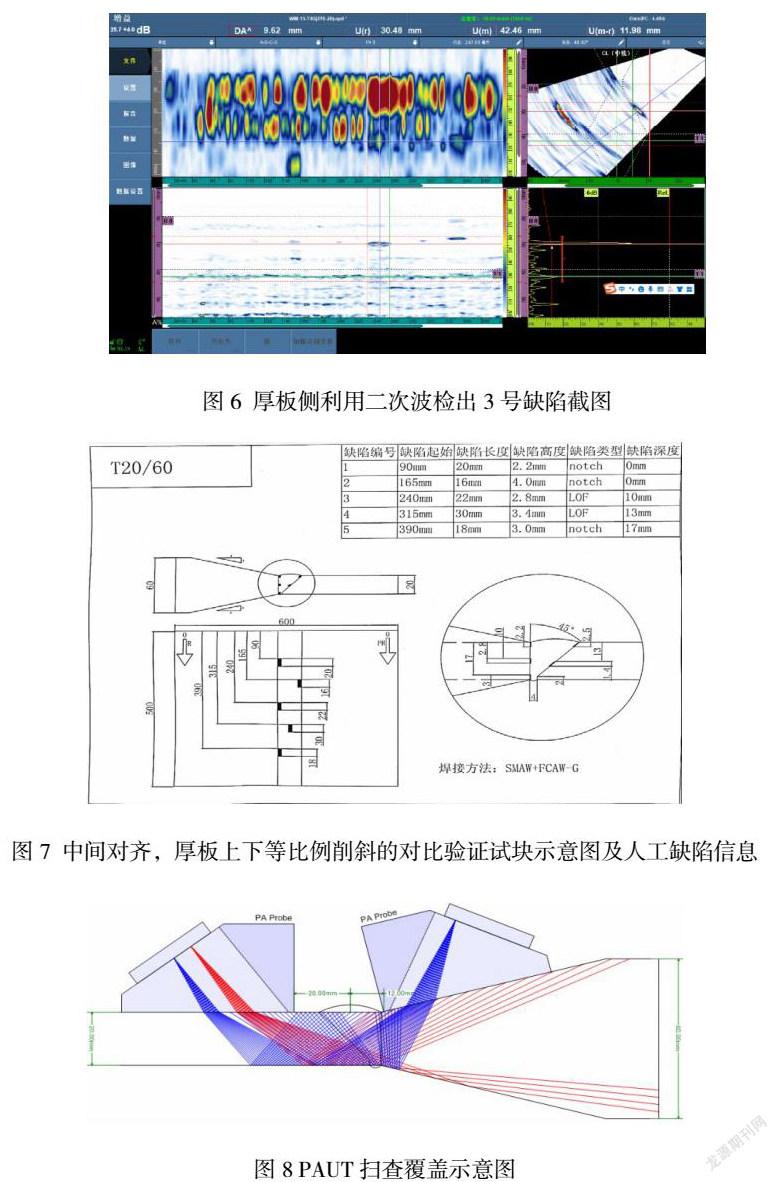

2 中间对齐,厚板上下等比例削斜的不等厚对接焊缝

对比验证试块的结构形式及人工缺陷信息如图7所示。该试块是由20mm和60mm厚度的碳钢对接而成,厚板侧双面按照厚度差的1:4削斜。采用单面双侧的扫查方式对焊缝进行全覆盖扫查,PAUT扫查覆盖示意图见图8采用与上节相同的测深方法对人工缺陷进行测深来验证方法的可靠性。

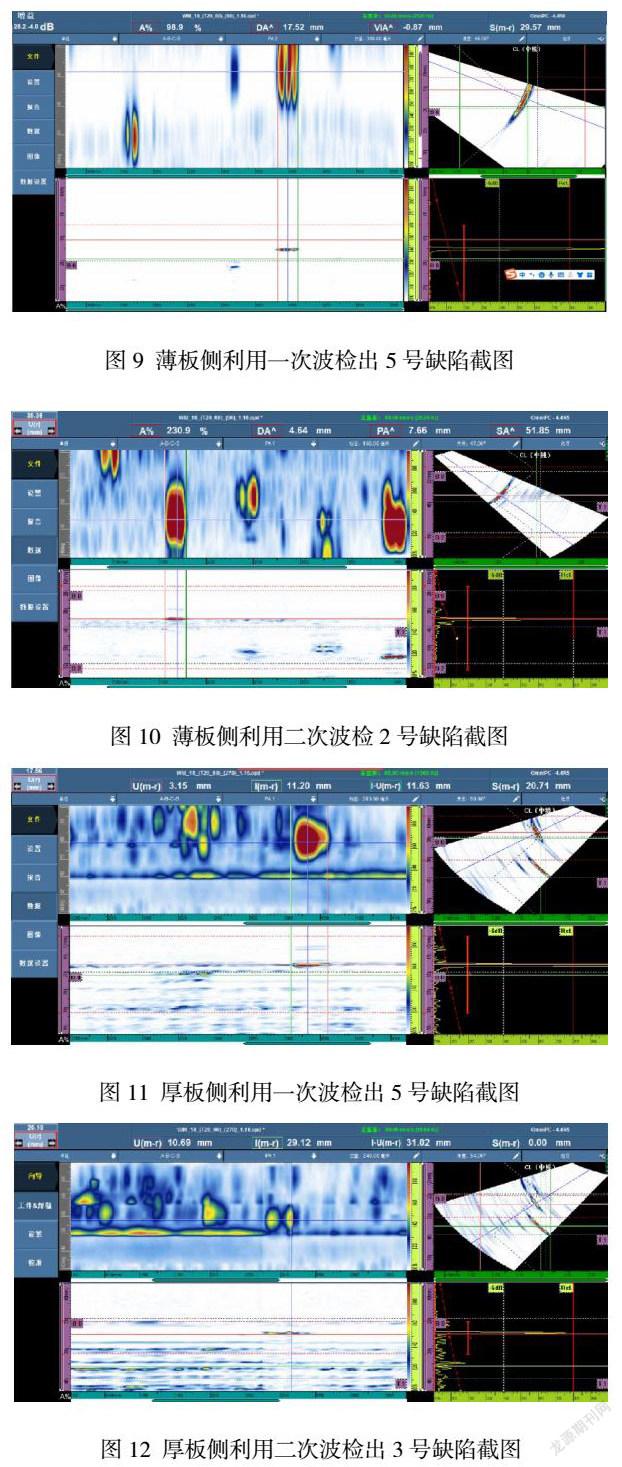

在薄板侧检测时,缺陷深度测定不受削斜面影响。采用一次波检测,对5号缺陷进行深度测量,如图9所示,调整角度指针找到缺陷最高波直接读出缺陷的真实深度DA=17.52mm与设计缺陷深度17mm基本一致;采用二次波检测,对2号缺陷进行深度测量,如图10所示,调整角度指针找到缺陷最高波直接读出缺陷的真实深度DA=4.64mm与设计的表面开槽缺陷深度基本一致。

在厚板侧使用一次波检测时,由于厚板上表面削斜,扇形波束进入到工件后角度范围产生变化,通过调整角度指针找缺陷最高波直接读出缺陷的真实深度的方法不再可靠。考虑到覆盖焊缝部分的一次波透过焊缝后在薄板侧平界面反射,反射角度不变。因此,同一角度波束测得的缺陷相对于薄板底面的深度不变。然后用薄板厚度减去这个相对深度就是缺陷距薄板扫查面的真实深度。如图11所示,扇扫红色参考指针的纵坐标为5号缺陷的显示深度U(r)=17.66,绿色测量指针纵坐标显示深度U(m)=20.81,则相对深度U(m-r)= 3.15mm,薄板的厚度20.0mm减去这个相对深度即为缺陷的真实深度16.85mm,与设计缺陷深度17.0mm基本一致,验证了本方法测深的可行性。

在厚板侧使用二次波检测时,厚板上表面削斜,入射波不同角度声束的声程各不相同。同时,厚板下表面削斜导致一次底波在削斜面反射声束角度和声程同样发生变化,采用2.2所述方法来测量缺陷深度也不可行。考虑到覆盖焊缝部分的二次波透过焊缝后在薄板侧平界面反射,反射角度不变。因此,可以利用同一角度的一次反射波束测得的缺陷相对于薄板上表面的深度,这个相对深度即为缺陷的真实深度。如图12所示,扇扫红色参考指针的纵坐标为3号缺陷的显示深度U(r)=25.10,绿色测量指针纵坐标显示深度U(m)=35.79,则相对深度U(m-r)=10.69mm,即为缺陷的真实深度10.69mm,与设计缺陷深度10.0mm基本一致,验证了本方法测深的可行性。

3 结束语

综上所述,不等厚对接焊缝PAUT检测深度测定的主要难点是:超声波在削斜面上产生的反射信号的声束角度和声程发生变化,造成仪器上显示的缺陷深度不是缺陷的真实深度。我们可以采用以下方法测量缺陷深度:厚板侧一次波检测时,测得同一角度波束的缺陷反射信号与薄板底面反射信号的相对深度值,然后再用薄板厚度与之相减,便可得到缺陷的真实深度;厚板侧二次波检测时测得同一角度波束的缺陷反射信号与薄板上表面反射信号的相对深度值,即为缺陷的真是深度。该方法在工作中简便实用,很好的解决了此类结构中针对缺陷深度测定的困难。

参考文献:

[1] 黄晶.超声波相控阵理论及其在海洋平台结構焊缝缺陷检测中的应用研究[D].上海:上海交通大学,2005.

[2]李守彬,夏中杰,孔晨光,等.相控阵超声检测技术在核电厂不等厚对接环焊缝检测中的应用[J].压力容器.2020.