化学气相沉积法在液态铜衬底上制备石墨烯的研究进展

王宇薇

化学气相沉积法在液态铜衬底上制备石墨烯的研究进展

王宇薇

(锦州师范高等专科学校 环境科学学院,辽宁 锦州 121000)

石墨烯具有独特的物理和化学性质,其在微电子器件和储能器件等领域有着广阔的应用前景。化学气相沉积(CVD)法是制备石墨烯最成熟的技术之一。目前,多数CVD法利用固体金属催化剂制备石墨烯,制备的石墨烯普遍具有结构缺陷,如褶皱、裂纹和晶界等。最近,利用液态金属催化剂尤其是液态铜制备石墨烯,能够降低石墨烯的缺陷密度。本文对利用液态铜制备石墨烯的研究进展进行了简要的论述和分析。

石墨烯;化学气相沉积;液态铜;研究进展

自从Konstantin Novoselov和Andre Geim 2004年利用机械剥离法首次获得单层石墨烯以来[1],石墨烯成为科研人员的研究热点。石墨烯具有较高的机械强度[2]、优异的热灵敏性、高的电子迁移率以及透光率[3-6]。这种特别的材料激发了科研人员强烈的探索热情。为了能够大规模生产高质量的石墨烯,研究人员发展了多种制备石墨烯的方法[7-10],采用不同的制备方法能够获得不同质量的石墨烯,其中在自动化、可扩展性和效率方面最全面的方法是化学气相沉积法(CVD)。常规地利用CVD制备石墨烯的主要过程包括:高温下,气相前驱体在固体金属催化剂(SMCat)上的解离和吸附、石墨烯的成核和生长。现在已经证实,SMCat通常含有晶体缺陷、晶界和不同的表面粗糙度,这些因素会使生长的石墨烯产生严重的缺陷[11]。通过引入液态金属催化剂(LMCat)来替代SMCat,许多固态缺陷明显不存在于熔体中,因此促进了低缺陷密度石墨烯的合成。此外,利用熔融金属的流变特性,可以有效地实现石墨烯的自发自组装。

本文对目前利用液态铜制备石墨烯进行了简要的概述,总结了CVD法在液态铜衬底上制备石墨烯的生长过程以及石墨烯晶畴的尺寸、晶向、形状和质量控制。探索在液态铜上制备的石墨烯的物理和化学性质,可以更好地了解CVD催化过程,并进一步扩大CVD生产方法的自动化和未来的商业化。

1 液态铜衬底上制备石墨烯

由于石墨烯优异的物理和化学性质,它的CVD生产工艺,不仅引起了经典晶体生长和薄膜沉积领域的关注,而且受到了多相催化领域的关注。关于催化剂的选择,需要考虑的是在给定的催化剂中平衡碳的溶解度。因此,对于单层CVD石墨烯来说,低碳溶解度的催化剂是必不可少的,而对于高碳溶解度的金属,石墨烯在冷却过程中通过碳的析出继续生长,导致多层形成。同时,固体金属的固有特性,如表面粗糙度、结晶缺陷和晶界等,会在生长过程中诱发缺陷,从而损害石墨烯的质量。

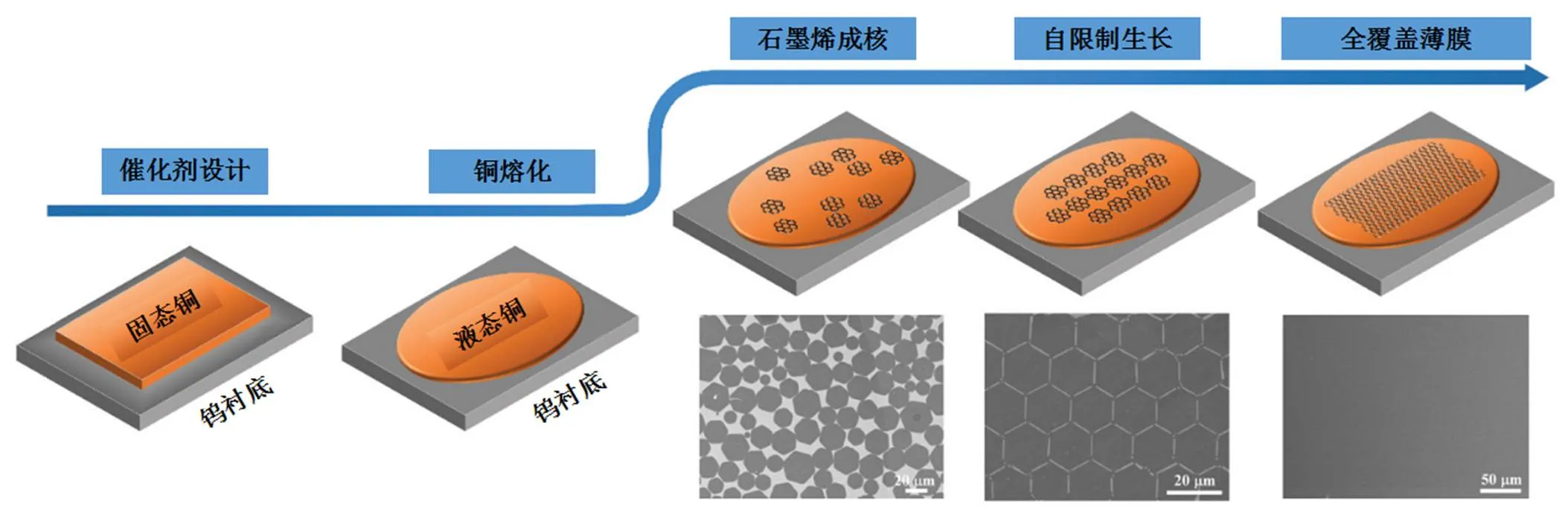

近年来,利用液态铜代替固体金属催化剂作为一种生产大规模高质量石墨烯的替代方法引起了人们的关注[12]。液态铜的表面具有光滑和各向同性的优点,这可以促进均匀的单层石墨烯更快和无缺陷地生长,如图1所示[12]为液态铜衬底上制备石墨烯的过程示意图。高温下铜衬底熔化成液态,将CH4催化分解成CH(=0, 1, 2, 3),碳原子在液态铜表面成核,进行自限制生长。通过优化生长参数,能够在液态铜衬底上制备出形状规则、分布均匀的六角形石墨烯晶畴和连续的石墨烯薄膜。利用液态铜低碳溶解度和准原子表面的特性,能够大大抑制晶界诱导的成核位点,可以作为均匀层数石墨烯催化生长的理想基底。此外,在液态铜上石墨烯的平均生长速率明显高于在固体催化剂上的生长速度。

图1 石墨烯在液态铜上的CVD生长过程示意图

1.1 尺寸和质量

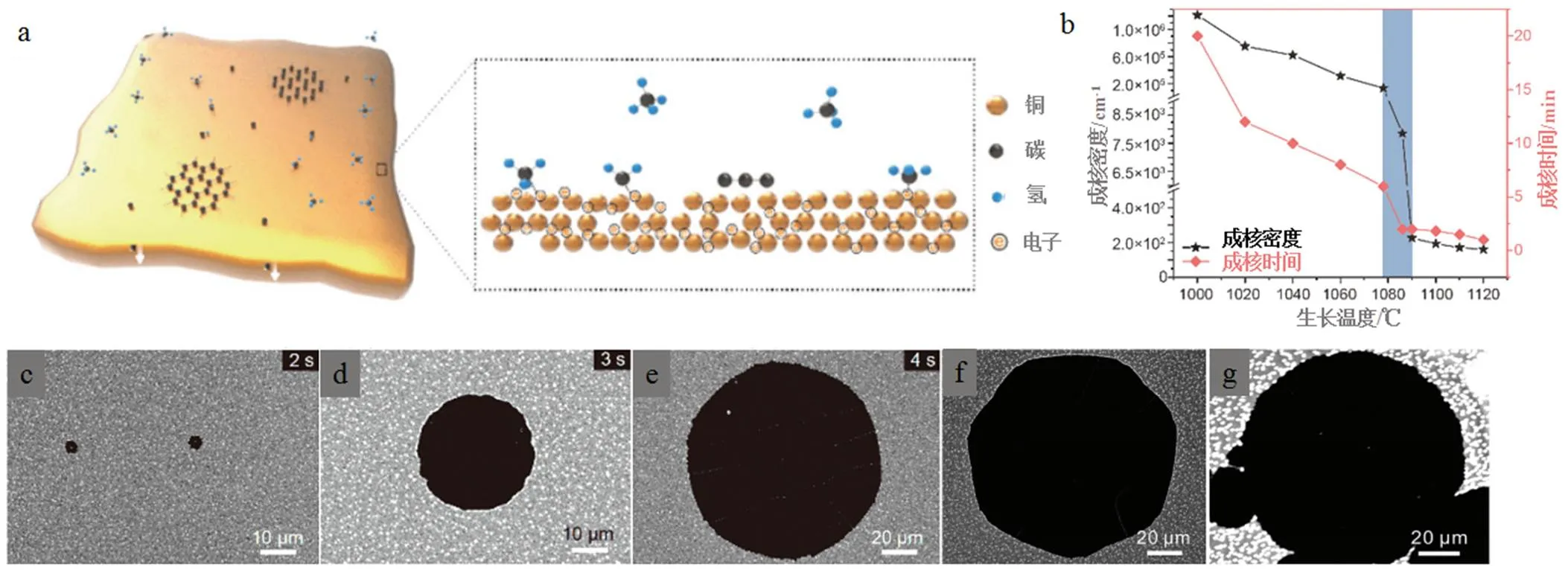

利用CVD法制备的石墨烯的尺寸和质量与石墨烯的成核、生长和成膜有着直接的关系。为了获得高质量的大尺寸单层石墨烯,已经实现了两种基本方法。第一种方法是降低石墨烯成核密度,然后允许单个晶畴随时间慢慢生长。一般来说,较高的生长温度和较低的前驱体压力,可以导致较低的成核密度[13],如图2所示[14]。成核密度的降低显著提高了石墨烯的质量和生长速度。第二种方法是防止不同石墨烯畴之间的错误取向,使它们在理想的情况下融合成一个无缝的石墨烯单晶。液态铜能够同时实现这两种方法,其准原子光滑表面是由表面张力和使表面能最小化的原子热运动共同作用形成的,由热运动驱动的液体的原子结构可以描述为短程有序和长程无序,实现了其表面没有明显的缺陷。此外,液态铜均匀的光滑表面有利于石墨烯晶畴的有序排列及其随后的自组装。从图2(b)可以看出,当铜衬底从固相转变到液相时,核的浓度和成核时间急剧下降。图2(c)-2(g)为石墨烯晶畴随着生长时间的增加而逐渐增大的扫描电子显微镜(SEM)图像,当单个晶畴增大到一定程度,临近的几个晶畴相连并合并在一起。值得注意的是,铜蒸气也是促进石墨烯快速生长的重要参数,这是因为空气中的铜团簇能够导致大量的碳源产生,然后在铜催化剂表面成核,导致额外的石墨烯生长[15]。因此,大量扩散的碳原子在石墨烯的生长过程中起着重要的作用。

1.2 方向和自组装

石墨烯晶粒在多晶铜上的生长是不定向的,它们的合并是随机的。这就产生了多晶石墨烯薄膜,它是由可变宽度(通常是几微米)的颗粒以及周围的晶界组成的,这些晶界被认为是影响石墨烯质量的主要因素,晶界密度越大,石墨烯的质量越差[16]。液体表面的流变性能为石墨烯颗粒的旋转、排列和自组装提供一个合适的平台,能够很好地控制大规模石墨烯单晶的合成,从而有效解决了石墨烯多晶性质的问题。使用液态铜有利于石墨烯成核位点的组织和排列,从而使单晶石墨烯阵列具有高度有序的结构。通过延长生长时间,单晶晶粒聚合成统一的连续薄膜。

(a)富自由电子促进的低碳化学势下石墨烯在液态铜上成核的示意图,(b)石墨烯在铜上的成核密度和成核时间与温度的关系图,(c-g)SEM图像显示了液态铜上生长的石墨烯晶畴随时间的演变

石墨烯成核位置的调节是由熔融表面地流变特性决定的,当液态铜表面全部覆盖石墨烯薄膜,系统达到更高的稳定性。石墨烯的晶体取向受到生长过程中在薄片周围产生的邻近核之间的静电相互作用的影响。由于衬底的流动性和静电场的作用,每个石墨烯单晶倾向于调整自己的方向以匹配邻近核的方向,形成自平行晶体阵列,如图3(a)和(b)所示[18]。在石墨烯成核之前,为了保持平衡,可以假设整个液态铜表面是一个具有一定弧角的体系。第一个石墨烯核出现后,其重力使液态铜表面张力的平衡发生变化,系统需要额外的力来保持平衡。随着碳原子的不断分离,第二个石墨烯核形成以固定平衡,如图3(c)所示。在液态铜表面,石墨烯晶畴之间的相互作用遵循能量最小化原则,临近石墨烯晶畴的边缘平行排列,而能量较高的顶点彼此靠近,如图3(d)所示。图3(e)为生长的六边形石墨烯晶畴边缘平行排列的SEM图像。此外,通过衬底工程,可以控制催化剂的电荷分布,大规模地生长厚度可控的石墨烯单晶阵列[17]。

(a)石墨烯单晶的分子结构和静电势示意图,以及石墨烯晶粒静电相互作用组装示意图,(b)自平行石墨烯晶体阵列[18],(c)液态铜上自平行石墨烯阵列的表面张力控制生长机制示意图,(d)相邻六边形石墨烯薄片的边缘接近模式示意图,(e)边缘平行排列的六方石墨烯阵列的SEM图像[19]

另外,生长温度对石墨烯的排列也起着决定性作用[20]。石墨烯在固态铜上的生长温度刚好低于铜的熔化温度(1 083 ℃),由于成核的取向随机,最终生长出多晶石墨烯,如图4(a)所示。在铜的熔点之上的一定温度范围内,石墨烯晶畴表现出相同的取向,并与气体流动方向相同,如图4(b)所示。但是,随着生长温度继续升高,石墨烯晶畴的尺寸继续增大,并再次呈现出不同的取向,如图4(c)所示。图4(d)为石墨烯晶畴在不同的生长温度下取向行为的示意图。很明显,液态铜上石墨烯的自组装可以由不同生长参数引起的石墨烯和衬底的相互作用来控制。熔融金属铜的流变特性有助于石墨烯晶畴的转向、定位和排列行为,从而使石墨烯单晶畴的无晶界拼接和有序排列具有显著的可控性和效率。然而,其他二维材料并没有表现出与石墨烯晶畴相似的自组装方式,证明了石墨烯晶畴这种自组装方式的独特性。

(a)固态铜上生长的石墨烯,(b)铜熔点之上一定温度范围内生长的石墨烯,(c)温度继续升高生长的石墨烯,(d)不同温度下石墨烯生长行为示意图

1.3 形态控制

石墨烯晶畴的形状对于研究其生长机制至关重要,这有助于制备出层数可控、晶体尺寸可控和取向可控的石墨烯。另外,由于石墨烯的性能与晶体形状和结构密切相关,因此,石墨烯的可控制备决定了石墨烯的最终质量。通常,石墨烯以六边形的形状生长,这与它的原子结构紧密相连。尽管在固体表面上制备出多种形状的石墨烯晶畴[21-22],但由于其独特的生长机制,在液态铜衬底上制备的石墨烯晶畴形貌更加丰富,并且主要呈现出非常对称的形状[23]。与影响石墨烯尺寸的因素类似,片状的石墨烯晶畴的形貌取决于边缘的碳吸附速率和碳原子的扩散速率。当表面扩散速度较慢时,碳吸附原子有足够的时间在原子核边缘找到一个能量有利的位置,从而形成对称而致密的晶畴。当扩散速度较快时,会出现树枝状结构。这种行为是由动力学蒙特卡罗模拟预测的。此外,通过精确控制生长参数,在液态铜上观察到各种形态的石墨烯晶畴,从高度致密到树枝雪花状[24-25]。通过调节反应气体的组分,可以影响吸附的碳原子在表面的扩散速率,通过调整Ar和H2的比例,可以精确调控石墨烯晶畴的形貌,如图5(a-l)所示[26]。Ar和H2的比例越高,枝晶结构越对称;Ar和H2的比例越低,枝晶结构越致密。通过精确控制CH4的流速和总生长时间,可以生长单晶十二点状石墨烯晶畴,如图5(m-r)所示[27]。这种奇异的形状可以通过沿着六边形晶畴的六边生成额外的针脚来获得。进一步增加CH4的流量,这些针脚可以逐渐融合到六边形中。这两个工作为液态铜上石墨烯的晶体生长提供了两种合理的机制,增强了在液体衬底表面制备石墨烯形貌的可控性。

(a-l)通过改变Ar和H2流量比,在液态铜上制备的不同形状石墨烯晶畴的SEM图像[26],(m-r)通过精确控制CH4的流速和总生长时间,生长出十二点状单晶石墨烯晶畴[27],比例尺为5 μm。

2 结论

本文总结了液态铜衬底上石墨烯生长的最新进展。与具有丰富形貌的固体基片不同,液体基片提供了超光滑和流畅的表面,可以有效地调控石墨烯的生长和自组装,由于液态铜表面没有结构缺陷和晶界,大大减少了石墨烯的形核,使得大尺寸石墨烯单晶的生长成为可能。此外,吸附的碳原子在液体衬底上具有较快的扩散速度,这有利于石墨烯纳米结构的形成,对提高石墨烯的质量具有重要意义。液态铜上石墨烯的制备是一个相当新的领域,需要进行大量的研究工作来进一步优化和理解这个过程。

[1] Novoselov K S, Geim A K, Morozov S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[2] Wang Y, Yang R, Shi Z, et al. Super-Elastic Graphene Ripples for Flexible Strain Sensors[J]. ACS Nano, 2011, 5(5): 3645-3650.

[3] Rao C N R, Biswas K, Subrahmanyam K S, et al. Graphene, the new nanocarbon[J]. Journal of Materials Chemistry, 2009,19(17): 2457-2469.

[4] Novoselov K S, Geim A K, Morozov S V, et al. Two-Dimensional Gas of Massless Dirac Fermions in Graphene[J]. Nature, 2005, 438(7065): 197-200.

[5] Li X, Zhang G Y, Bai X D, et al. Highly Conducting Graphene Sheets and Langmuir Blodgett Films[J]. Nat Nanotechnol, 2008, 3(9): 538-542.

[6] Avouris P, Chen Z, Perebeinos V. Carbon-Based Electronics [J]. Nat Nanotechnol, 2007, 2: 605-613.

[7] Zhang Y, Small J P, Pontius W V, et al. Fabrication and electric-field-dependent transport measurements of mesoscopic graphite devices[J]. Appl Phys Lett, 2005, 86(7): 073104.

[8] Heer W A de, C., X. Wu, et al. Epitaxial graphene [J]. SolidState Communications, 2007,143: 92-100.

[9] Li D, Muller Berger M B, Gilje S, et al. Processable aqueous dispersions of graphene nanosheets[J]. Nat Nano, 2008, 3(2): 101-105.

[10] Pan Yi, Shi Dongxia, Sun Jiaotao, et al. Highly Ordered, Millimeter-Scale, Continuous, Single-Crystalline Graphene Monolayer Formed on Ru(0001)[J]. Adv Mater, 2009, 21(27): 2777-2780.

[11] Wang Bin, Zhang HaoRan, Zhang YanHui, et al. Effect of Cu Substrate Roughness on Growth of Graphene domain at Atmospheric Pressure[J]. Materials Letters, 2014, 131: 138-140.

[12] Geng D, Wu B, Guo Y, et al. Uniform hexagonal graphene flakes and films grown on liquid copper surface[J]. Proc Natl Acad Sci U S A, 2012,109(21): 7992.

[13] Weatherup R S, Amara H, Blume R, et al. Interdependency of Subsurface Carbon Distribution and Graphene–Catalyst Interaction[J]. J Am Chem Soc, 2014, 136(39): 13698-13708.

[14] Zheng S, Zeng M, Cao H, et al. Insight into the rapid growth of graphene single crystals on liquid metal via chemical vapor deposition[J]. Sci China Mater, 2019, 62(8): 1087-1095.

[15] Guo W, Jing F, Xiao J, et al. Oxidative-Etching-Assisted Synthesis of Centimeter-Sized Single-Crystalline Graphene[J]. Adv Mater, 2016, 28(16): 3152-3158.

[16] Cummings A W, Duong D L, Nguyen V L, et al. Charge Transport in Polycrystalline Graphene: Challenges and Opportunities[J]. Adv Mater, 2014, 26(30): 5079-5094.

[17] Tan L, Zeng M, Zhang T, et al. Design of catalytic substrates for uniform graphene films: from solid-metal to liquid-metal[J]. Nanoscale, 2015, 7(20): 9105-9121.

[18] Zeng M, Wang L, Liu J, et al. Self-Assembly of Graphene Single Crystals with Uniform Size and Orientation: The First 2D Super-Ordered Structure[J]. J Am Chem Soc, 2016, 138(25): 7812-7815.

[19] Geng D, Luo B, Xu J, et al. Self-Aligned Single-Crystal Graphene Grains[J]. Adv Funct Mater, 2014, 24(12): 1664-1670.

[20] Xue X, Xu Q, Wang H, et al. Gas-Flow-Driven Aligned Growth of Graphene on Liquid Copper[J]. Chem Mater, 2019, 31(4): 1231-1236.

[21] Geng D, Wang H, Yu G. Graphene Single Crystals: Size and Morphology Engineering[J]. Adv Mater, 2015, 27(18): 2821-2837.

[22] Liu J, Wu J, Edwards C M, et al. Triangular Graphene Grain Growth on Cube-Textured Cu Substrates[J]. Adv Funct Mater, 2011, 21(10): 3868-3874.

[23] Zheng S, Zeng M, Cao H, et al. Insight into the rapid growth of graphene single crystals on liquid metal via chemical vapor deposition[J]. Sci China Mater, 2019, 62(8): 1087-1095.

[24] Mohsin A, Liu L, Liu P, et al. Synthesis of Millimeter-Size Hexagon-Shaped Graphene Single Crystals on Resolidified Copper[J]. ACS Nano, 2013, 7(10): 8924-8931.

[25] Wang H, Wang G, Bao P, et al. Controllable Synthesis of Submillimeter Single-Crystal Monolayer Graphene Domains on Copper Foils by Suppressing Nucleation[J]. J Am Chem Soc, 2012, 134(8): 3627-3630.

[26] Wu B, Geng D, Xu Z, et al. Self-organized graphene crystal patterns[J]. NPG Asia Mater, 2013, 5(2): e36–e36.

[27] Geng D, Meng L, Chen B, et al. Controlled Growth of Single-Crystal Twelve-Pointed Graphene Grains on a Liquid Cu Surface[J]. Adv Mater, 2014, 26(37): 6423-6429.

Research Progress of Chemical Vapor Deposition of Graphene on Liquid Copper Substrate

WANG Yu-wei

(School of Environmental Science, Jinzhou Normal College, Jinzhou 121000, China)

Due to the unique physical and chemical properties, graphene has significant potential in microelectronic device and energy storage. Chemical vapour deposition (CVD) is undoubtedly the most renowned technique in terms of synthesizing graphene. Solid metal catalysts (SMCat) are employed in most synthesizing of graphene. Negatively, the use of SMCat leads to the structural defects on the as-grown graphene such as fissures, wrinkles and grain boundaries. Recently, liquid metal catalysts (LMCat), especially liquid copper, are used to synthesize graphene widely, and their use reduces the defect density of graphene. In this paper, the research progress of CVD graphene using liquid copper is briefly reviewed.

graphene; chemical vapor deposition; liquid copper; research progress

10.15916/j.issn1674-3261.2022.03.006

O793

A

1674-3261(2022)03-0164-06

2021-10-18

王宇薇(1990-),女(满族),辽宁锦州人,讲师,硕士。

责任编辑:刘亚兵