钢-铝混合客车车体关键承载部件铆接数量及尺寸优化

谢素明,曹益熙 ,程亚军

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,吉林 长春 130062)

综合考虑安全、可靠、轻量、经济等因素,当前新型客车车体材料主要采用铝合金和不锈钢.这两类车体虽然各具优势,但各自的弊端也无法克服,如:不锈钢车体虽然强度高、重量轻和耐腐蚀性能强,但其由薄板点焊形成的车体侧墙的屈曲临界载荷偏低[1];由中空挤压型材组焊形成的铝合金车体的自重轻、防振和隔音效果好,但由于铝合金焊接热影响区的强度低[2],导致底架承载部件间焊缝区域的安全系数难以达到设计要求.因此,钢-铝混合铆接结构车体应运而生.

目前钢-铝混合铆接结构车体的研究工作主要集中在铆接结构建模、强度评估与制造工艺方面.温朋哲等提出采用壳单元与MPC184刚性梁单元模拟铆接结构,并结合子模型技术完成了某钢铝混合车体静强度校核[3].李祥涛等采用CERIG 刚性单元模拟铆钉连接,并在VDV152标准中的疲劳载荷作用下,应用多轴应力转单轴应力法评估了某五模块100%低地板有轨电车结构的疲劳强度[4].王晓阳等采用 beam188 梁单元来模拟铆接结构,并依据EN 12663-2010标准中的静态载荷对某钢-铝混合地铁头车车体进行静强度分析及试验验证,应力测试值与计算值的变化趋势一致,最大相对误差小于13%[5].赵佳佳通过对低地板铆接车体结构组装前后尺寸的测量和统计分析,研究车体高度和宽度方向变化趋势,形成了一套保证车体高品质制造的组装工艺方法[6].

本文在BS EN12663-2010标准中的关键静态载荷作用下,采用有限元分析与结构优化技术相结合的方法,分析某钢-铝混合地铁车体铆接结构的承载特点,并对其铆接数量和铆钉尺寸进行优化设计,寻找科学的铆钉布置方案与合理的铆钉尺寸.

1 车体关键承载部件的传力分析

钢-铝混合车体关键承载部件的受力与纯铝合金车体的不同,原因主要有两个:①关键承载部件材料不同,前者是高强度钢焊接结构,后者是铝合金挤压型材组焊结构;②它们与车体的联结关系不同,前者是铆接联结,后者是焊接联结.

1.1 钢-铝部件的联接特点

与纯铝合金车体底架牵枕缓结构不同,钢-铝混合车体的缓冲梁部件(含车钩座)与枕梁部件分别由强度高、工艺性能好的Q690D高耐候钢板组焊而成.这些钢质部件与材质为EN AW-6005A-T6的铝合金地板型材下表面有一定的间隙,仅通过拉铆钉与铝合金车体边梁连接.

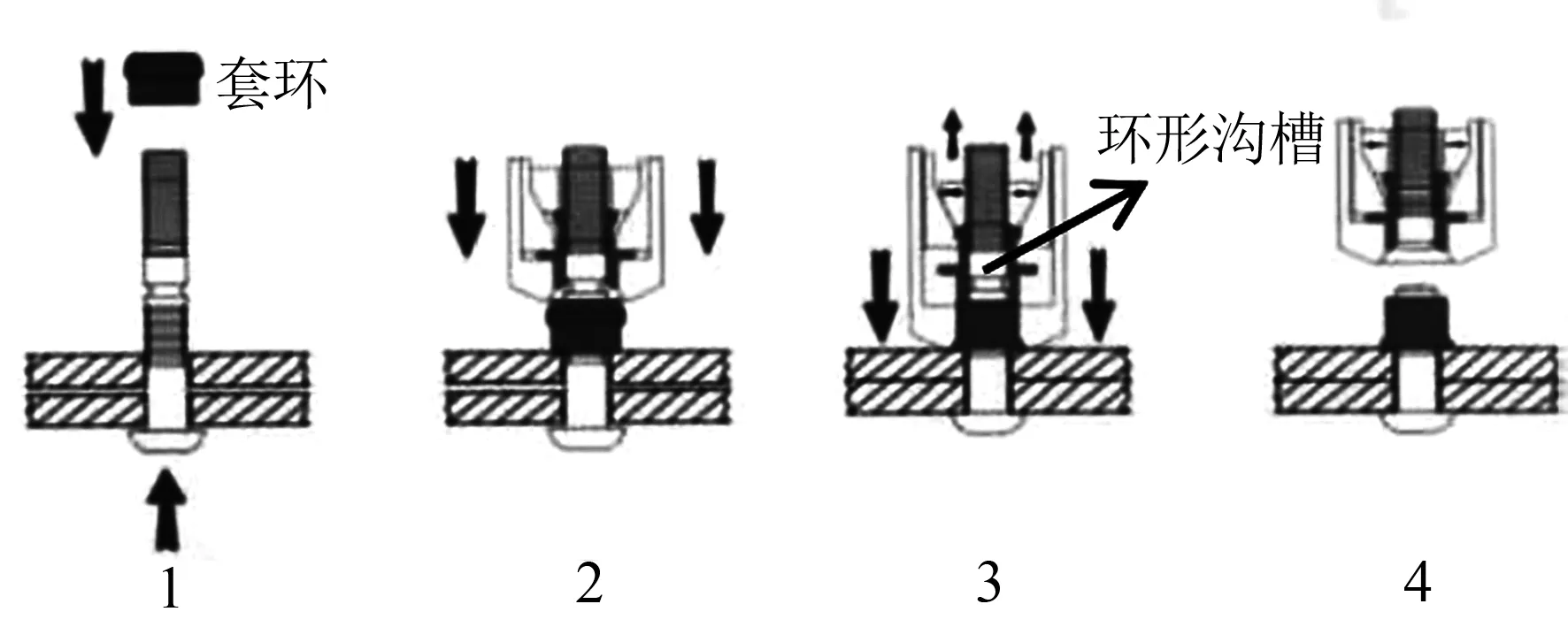

与传统螺栓利用扭力旋转紧固不同,拉铆钉紧固件需由专用设备,在单向拉力作用下,拉伸栓杆并推挤套环,将内部光滑的套环挤压到螺杆凹槽使换套和螺栓紧固[7],其紧固过程见图1.

图1 拉铆钉的紧固过程示意

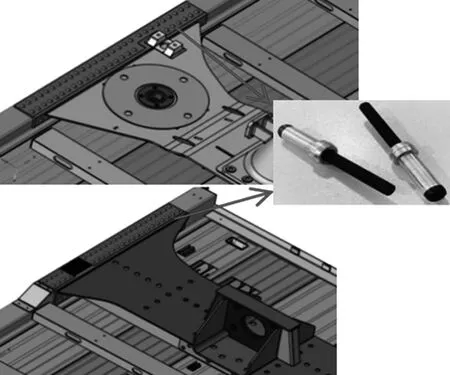

枕梁部件通过均匀分布的、直径为17.3 mm的130个拉铆钉与边梁连接;缓冲梁部件通过均匀分布的124个直径为17.3 mm的拉铆钉与边梁连接,枕梁与缓冲梁的铆钉分布示意见图2.拉铆钉的材料型号为ML15,拉伸强度为470 MPa,剪切强度为376 MPa.

图2 枕梁与缓冲梁的铆钉分布示意

1.2 车体分析模型及相关计算载荷

某钢-铝混合客车车体的长度为19 000 mm、宽度为2 800 mm、高度为3 790 mm,车辆定距为12 600 mm.车辆整备状态AW0的重量(不包括转向架重量)为20.3 t、超员状态AW3的重量(不包括转向架重量)为41.42 t、车体刚结构重量为7.8 t、每转向架重量7.1 t.

车体结构主要离散为能够综合考虑平面和弯曲刚度以及曲率效应的四节点薄壳单元,枕梁和缓冲梁与边梁的铆接采用beam188梁单元和刚性单元CERIG来模拟.车体结构模型的单元总数为2 417 819,结点总数为2 247 846,模型重量为7.56 t.车体有限元模型如图3所示.

图3 车体结构的有限元模型

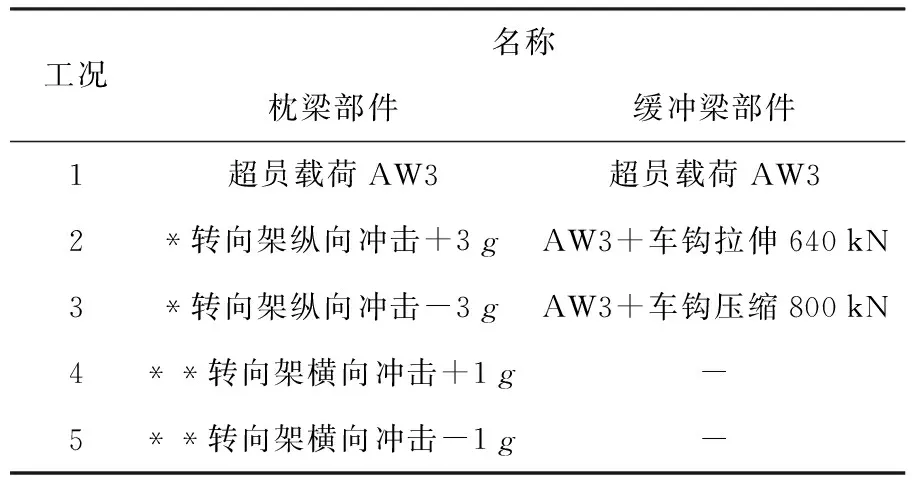

依据BS EN12663-2010标准,车体底架主要承受的载荷包括:垂向载荷、车钩纵向拉伸与压缩载荷、转向架的各方向冲击载荷等.由于钢-铝混合车体底架的枕梁与缓冲梁部件(含车钩座)的铆接特点,当车钩座承受纵向载荷时,会先通过钢质缓冲梁部件的铆接将纵向力传递至铝型材边梁,然后再同时传向地板和侧墙;当底架承受转向架冲击载荷时,该冲击载荷首先会作用于与转向架联结的位于枕梁下表面的中心销座部件上,然后再通过中心销座与枕梁的联结螺栓将此纵向力传至枕梁,进而通过枕梁的铆接传递至铝型材边梁,最终传向地板和侧墙.因此,为进行这些关键承载部件铆接数量和铆钉尺寸优化设计,将确定车体枕梁部件强度的载荷工况定为5种;确定缓冲梁部件强度的载荷工况定为3种,详见表1,表中“*”表示纵向载荷施加于中心销安装面向下480 mm处;“**”表示横向载荷施加于中心销横向止挡处.

表1 计算载荷工况汇总

车体强度分析时,枕梁空簧处约束垂向位移;车钩座处约束纵向位移;承受转向架横向冲击载荷时,在一侧枕梁空簧处约束横向位移.

1.3 关键承载部件数值分析

在表1中的各载荷工况作用下,钢-铝混合客车车体结构的最大Von. Mises应力均小于它们的许用应力,部件的安全系数满足设计要求.在转向架纵向+3g冲击作用下,枕梁及其联结部件的变形如图4(a)所示;联结枕梁和边梁的位于水平面上的单侧内排和外排铆钉的剪切力见图5(a);在AW3+车钩压缩800 kN作用下,缓冲梁及其联结部件的变形如图4(b)所示,联结枕梁和边梁的位于水平面上的单侧外排和内排铆钉的剪切力见图5(b).

(a)枕梁 (b)缓冲梁部件图4 枕梁与缓冲梁部件的变形云图

(a)枕梁

(b)缓冲梁图5 枕梁与缓冲梁的联结铆钉的剪力直方图

由图4可以看出:209 kN的转向架冲击力主要由高强度的枕梁承担,其中部两端垂向变形大,原因是枕梁与底架地板没有关联;缓冲梁部件车钩主要承受着800 kN的压缩力,车钩下部和缓冲梁两端变形大,如果它们与底架地板有联结关系的话,变形会大幅度减小.

由图5(a)可以看出:位于端部的枕梁外排铆钉的剪切力均大于位于中部的,最大差值为15.8 kN;枕梁内排铆钉的最大剪切力与最小剪切力值差值为31.9 kN,位于枕内端铆钉的剪切力值最大.由图5(b)可以看出:缓冲梁内排铆钉的剪切力均大于外排的;位于端部的内排铆钉的剪切力值均大于位于中部的,最大差值为30.3 kN.

2 车体承载部件铆接数量及尺寸优化

均匀布置的、规格相同的枕梁与缓冲梁部件的联结铆钉承受的剪切力数值差别较大,甚至有的还很小,这意味着有些铆钉基本上没有承载.所以,应对铆接数量进行优化,获得最佳布置方案,进而再对铆钉尺寸进行优化提高其利用率.

2.1 铆接数量和尺寸优化的数学模型

布局优化常用方法为变密度法(SIMP),该方法假定可变密度的材料的相对密度和材料弹性模量之间存在某种函数关系,其单元密度变化范围为0~1.通过引入惩罚因子,经多次迭代使材料密度趋于0和1,仅保留对结构性能作用较大的单元.利用该方法,对承载部件铆接数量进行布局优化时,以总体刚度最大为目标函数,以模拟铆接的梁单元密度为设计变量,在给定的载荷工况(见表1)作用下,以铆钉体积为约束条件.承载部件铆接数量布局优化数学模型为

式中:ρi为梁单元的相对密度;C(ρ)为模型的加权应变能;F为模型受到的总载荷;K为模型的总刚度矩阵;U为模型节点位移阵列;V为布局优化后的梁单元体积;V0为初始梁单元体积;f为体积分数.

结构尺寸优化也称参数优化,主要通过调节单元厚度、梁单元截面属性和材料特性等参数进行优化设计[8].对保留的联结铆钉进行尺寸优化时,以总质量最小为目标函数,以各设计区域铆钉半径为设计变量,以规定工况下的Von. Mises应力为约束条件.承载部件铆钉的尺寸优化数学模型为:

式中:X为设计变量;M优化模型的总质量;σmax为最大Von. Mises应力;Xi为梁单元截面半径;Xmin为梁单元截面半径的下限;Xmax为梁单元截面半径的上限.

2.2 枕梁部件铆接数量与尺寸优化

为提高优化效率,枕梁部件优化结构模型仅取为枕梁与部分地板(含边梁)结构,在地板横断面处施加纵向位移约束,在枕梁一位侧空簧处施加垂向位移约束,在二位侧空簧处施加横向和垂向位移约束.利用变密度法对枕梁联结铆钉进行布局优化,设计变量为模拟铆接的梁单元密度,约束条件为给定设计区域体积分数.

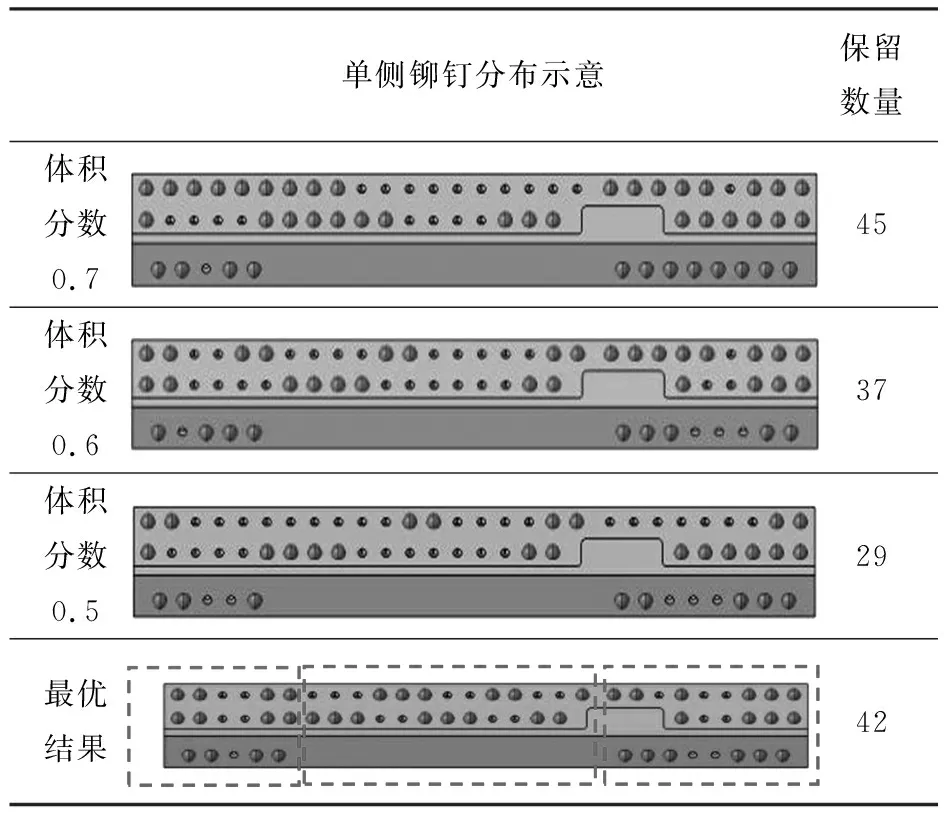

不同体积分数(0.7、0.6、0.5)时,枕梁铆钉的数量见表2,随着体积分数的增加,保留的铆钉数在增加.经对优化结果的综合考虑,确定每侧枕梁铆钉数量为42个,它们的具体布置详见表2中的最优结果.枕梁每侧原有65个铆钉,经过布局优化后,铆钉减少了35%.

表2 枕梁铆钉布局优化结果

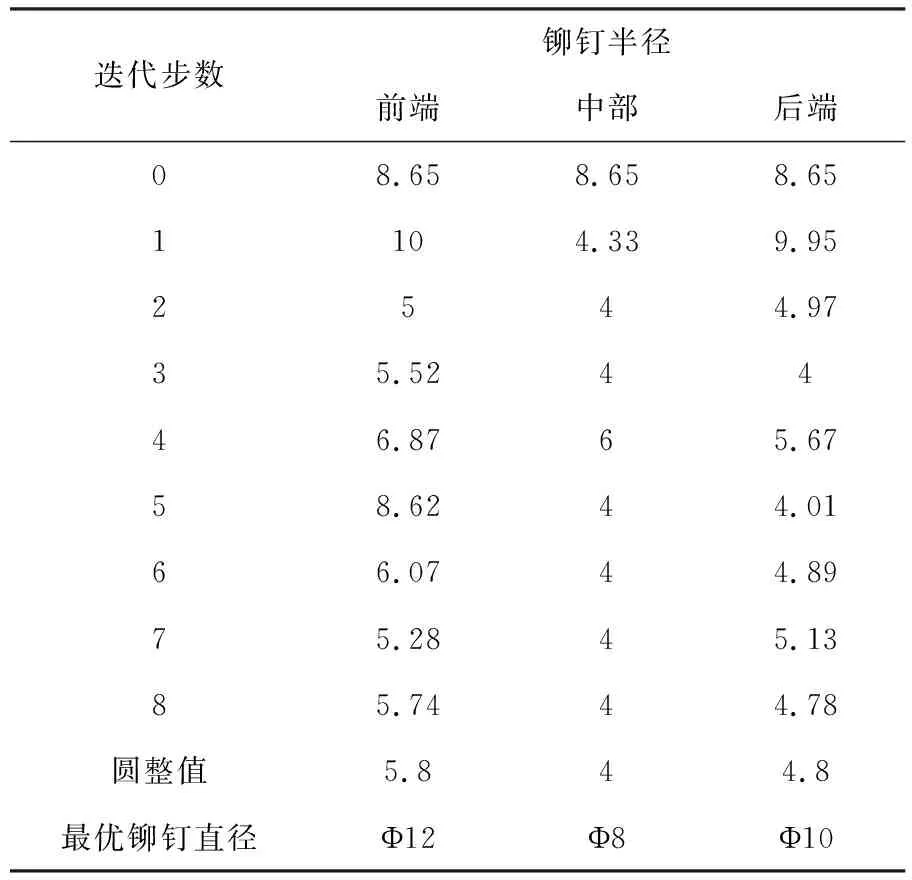

将保留的42个铆钉分3组(第1组:位于前端区域的;第2组:位于中部区域;第3组:位于后端区域的)进行尺寸优化时,将设计变量取为模拟这些铆接的梁单元的截面半径,它们的初始值为8.65 mm,变化范围为10~4 mm.各设计区域的Von. Mises应力应不超过355 MPa;各迭代步设计变量的尺寸变化如表3,在第8步迭代时收敛.

表3 各迭代步的设计变量结果 mm

由表3中可以看出:迭代收敛后,位于前端的铆钉半径为5.74 mm;位于中部的铆钉半径为4 mm;位于后端的铆钉半径为4.8 mm.考虑到实际应用中铆钉的规格[7],对优化值进行圆整,得到这三组的最优铆钉尺寸.

2.3 缓冲梁部件铆接数量与尺寸优化

为提高优化效率,缓冲梁部件优化模型仅取一位端缓冲梁+部分地板(含边梁)+部分侧墙+部分端墙,在地板断面处施加纵向位移约束,在侧墙与端墙断面处施加垂向与横向的位移约束,缓冲梁部件的优化模型如图6.

图6 缓冲梁部件的优化模型

利用变密度法对缓冲梁联结铆钉进行布局优化,设计变量为模拟铆接的梁单元密度,约束条件为给定设计区域体积分数.

不同体积分数(0.7、0.6、0.5)时,缓冲梁铆钉的数量见表4,随着体积分数的增加, 缓冲梁保留的铆钉数量在增加.经综合考虑,确定每侧缓冲梁铆钉数量为40个,具体布置详见表4中的最优结果.缓冲梁每侧原有60个铆钉,经过布局优化后,铆钉减少了33%.

表4 缓冲梁铆钉布局优化结果

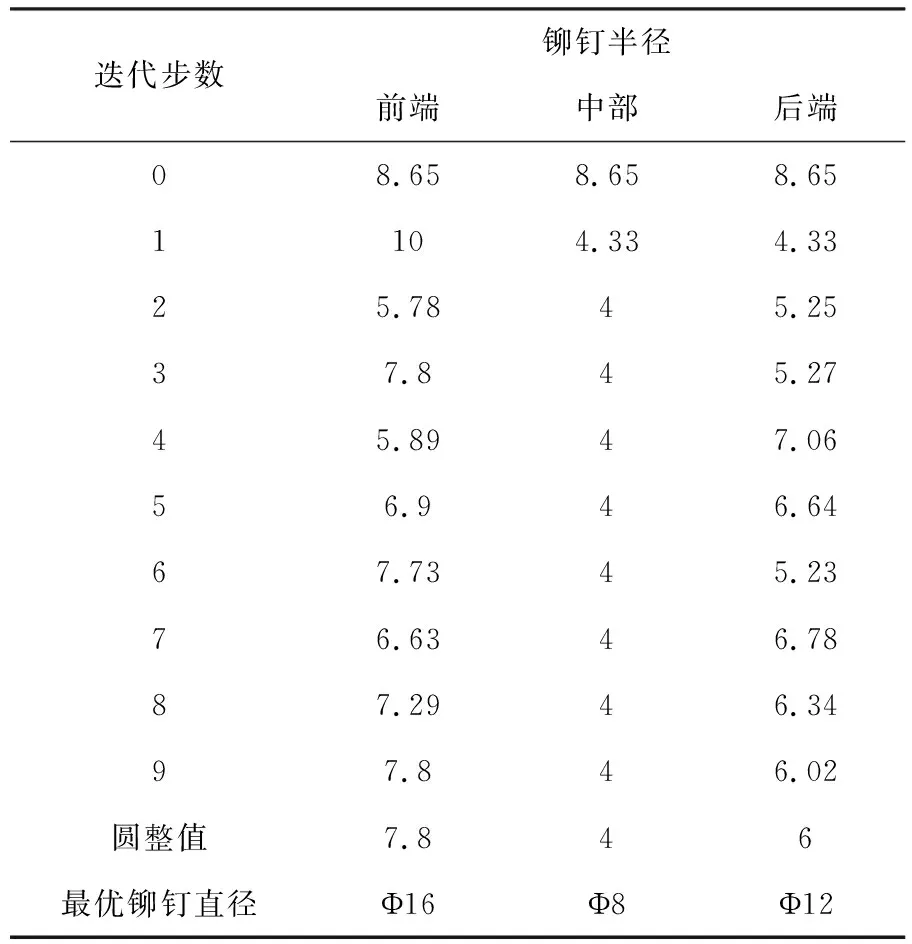

表5 各迭代步设计变量的尺寸 mm

3 车体结构及铆接强度分析

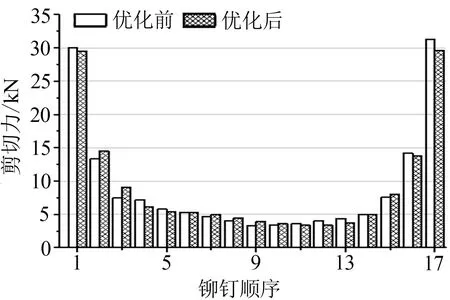

将枕梁与缓冲梁联结铆钉的优化结果应用到整车车体上,在转向架纵向+3 g冲击和车钩压缩800 kN的作用下,提取枕梁与缓冲梁联结铆钉(位于水平面上)的剪切力并由大到小排序,再将前10个剪切力与优化前的、同工况下的前10个剪切力进行对比,由于篇幅有限,仅在文中列出缓冲梁铆钉的对比,参见图7(a);提取优化前、后缓冲梁内排铆钉(由枕内到枕外)的剪切力,参见图7(b).

(a)前10铆钉

(b)内排铆钉图7 缓冲梁优化前、后铆钉剪力直方图

由图7可以看出:优化前、后缓冲梁联结铆钉的最大剪力变化5.31%,其他剪切力的变化均在20%以内;优化后缓冲梁内排铆钉的最大剪切力与最小剪切力值差值为26.2 kN,比优化前降低了4.1 kN.经分析,优化后枕梁与缓冲梁联结铆钉的剪切应力均不超过其剪切强度的许用值.

4 结论

(1)枕梁与车体边梁的铆接数量优化后,由130个减至84个;对保留铆钉进行尺寸优化,位于前部区域的铆钉直径优化后降为12 mm,位于中部区域的降为8 mm,位于后部区域的降到10 mm;

(2)缓冲梁与车体边梁的铆接数量优化后,由124个减至80个;对保留铆钉进行尺寸优化,位于前部区域的铆钉直径优化后降为16 mm,位于中部区域的降为8 mm,位于后部区域的降为12 mm;

(3)将枕梁和缓冲梁铆接的优化结果应用到整车车体计算后,缓冲梁的联结铆钉的最大剪切力变化5.31%.优化前后缓冲梁内排铆钉剪力最大与最小的差值降低了4.1 kN,且优化后所有铆钉的剪切强度均满足其许用值;

(4)设计类似的钢-铝混合客车车体的枕梁和缓冲梁与车体边梁的铆接数量分布和铆钉尺寸时,可借鉴本文的分析结果.