基于PLC的液位自动控制系统设计

张文瑾

(苏州高等职业技术学校,江苏苏州,215009)

0 引言

随着智能制造2025的到来,工业生产逐渐实现了部分或完全的自动化控制,特别是危险的工作环境下。腐蚀性或者易燃易爆的液体有时在工业生产中会进行使用,因为它的危险性,实现自动控制是非常有必要的。同时液位自动控制系统在生产和生活的各个领域都得到了广泛的应用,如公共交通、住宅、自来水厂等领域。由PLC实现的液位自动控制系统可以实现液位的自动化控制,触摸屏具有实时监测、报警和界面易操作等特点,本文设计的液位自动控制也是机电一体化技术专业学生对电机控制调速技术课程的综合运用,要求学生能够熟知机电一体化总体技术和控制程序,并能够安装、调试、排故复杂系统。根据现有实训室的条件,我们将液位自动控制系统的教学分为五个部分:液位自动控制系统技术框架设计、电气设备接线图绘制、PLC程序编写、触摸屏和变频器设计、系统仿真接线调试。

1 液位自动控制系统的技术要求和工艺要求

1.1 系统技术要求

(1)某工厂的水箱液位采用自动控制系统,现系统将采用PLC进行自动控制,系统的操作均在触摸屏上进行,并可以在触摸屏中看到系统的监控界面;

(2)在水箱下部设置了手动阀门,阀门可以进行出水量大小的调节工作;

(3)本系统的操作均在触摸屏上进行,液位控制系统的启动和停止要求能够用手动和自动两种方式控制,并且水箱的实时液位高度在触摸屏中可以直观显示;

(4)系统使用液位传感器来检测水塔的液位高度,液位传感器与PLC的A/D模块将通过液位变送器进行数据的传送,水箱的液位变化范围为0~100,变送器的对应输出为4~20mA;

(5)系统使用变频器来水泵电机的转速大小,水量可以通过液位进行调节。按下启动按钮后,系统的频率为50Hz,当液位达到了设定值的70%时,变频器的频率为40Hz;当液位达到触摸屏设定值的80%时,变频器的频率为30Hz;当液位达到触摸屏设定值的90%时,变频器频率减小为低速15Hz,当液位高度达到了液位设定值时,水泵关闭,系统停止运行。

1.2 系统工艺要求

(1)掌握三菱PLC特殊模块A/D模块的使用方法。

(2)掌握三菱触摸屏(GOT系列)的使用方法。

(3)掌握变频器的参数设置。

(4)掌握用PLC实现液位自动控制设计的方法。

(5)按照液位自动控制系统的要求完成系统的设计、安装、调试。

(6)系统完成后调试运行良好,能够满足系统要求。

2 系统的硬件设计

2.1 系统总体设计

本系统以触摸屏为上位机,PLC为总控制,以变频器为调速装置,以液位传感器作为液位的测量装置,以阀门电动机作为系统的控制对象。触摸屏选择三菱触摸屏(GOT系列),PLC选用直观易学、指令丰富的三菱FX2N-48MR系列,变频器选用具有多种磁通矢量控制方式的三菱 FR-E700型号,液位传感器选择使用方便的L300通用型投入式液位变送器,液位传感器检测出液位高度值后,将通过液位变送器将数据传输到三菱 PLC的 FX2N-4AD扩展模块,PLC将信号传递给变频器,从而实现控制阀门电动机的转速来控制液位高度。

2.2 触摸屏界面设计

根据系统的控制要求,对触摸屏设置了启动(M0)、停止(M1)、手自切换(M10)、当前液位(D10)、设定液位(D20)、运行指示灯(Y20)、液位指示灯(Y24、Y25、Y26)等功能,工作界面如图1所示。由于本系统使用触摸屏进行控制,与传统的继电器控制相比可以省略按钮等硬件, 因此在进行触摸屏参数设置时,主要使用中间位辅助继电器M来进行按钮的设置,当按下触摸屏的中间继电器M按钮后,M控制PLC的输出继电器Y线圈,使Y线圈得电动作。在触摸屏界面进行操作时,启动和停止按钮为按1松0,因此,启动和停止在触摸屏的参数设置时选择位控制。

图1 触摸屏工作画面

2.3 变频器参赛设定

根据液位自动控制系统要求,在液位逐渐上升后,水泵的出水量要不断降低,也就是要使变频器控制频率不停地变低,以此阀门的开度随之减小,从而能够控制水量大小。所以,本系统要实现水泵电机的四段速控制。在进行变频器的参数设置,本系统的变频器的参数设置如表1所示。

表1 变频器参赛设置表

2.4 PLC控制系统硬件设计

(1)PLC的输入/输出配置

根据本系统的控制要求,控制方式分为手动模式和自动模式,自动模式将实现水量的实时控空和手动模式为工频运行,输入为五个,输出为四个。HMI与I/O地址分配表如表 2所示。

表2 HMI与I/O地址分配表

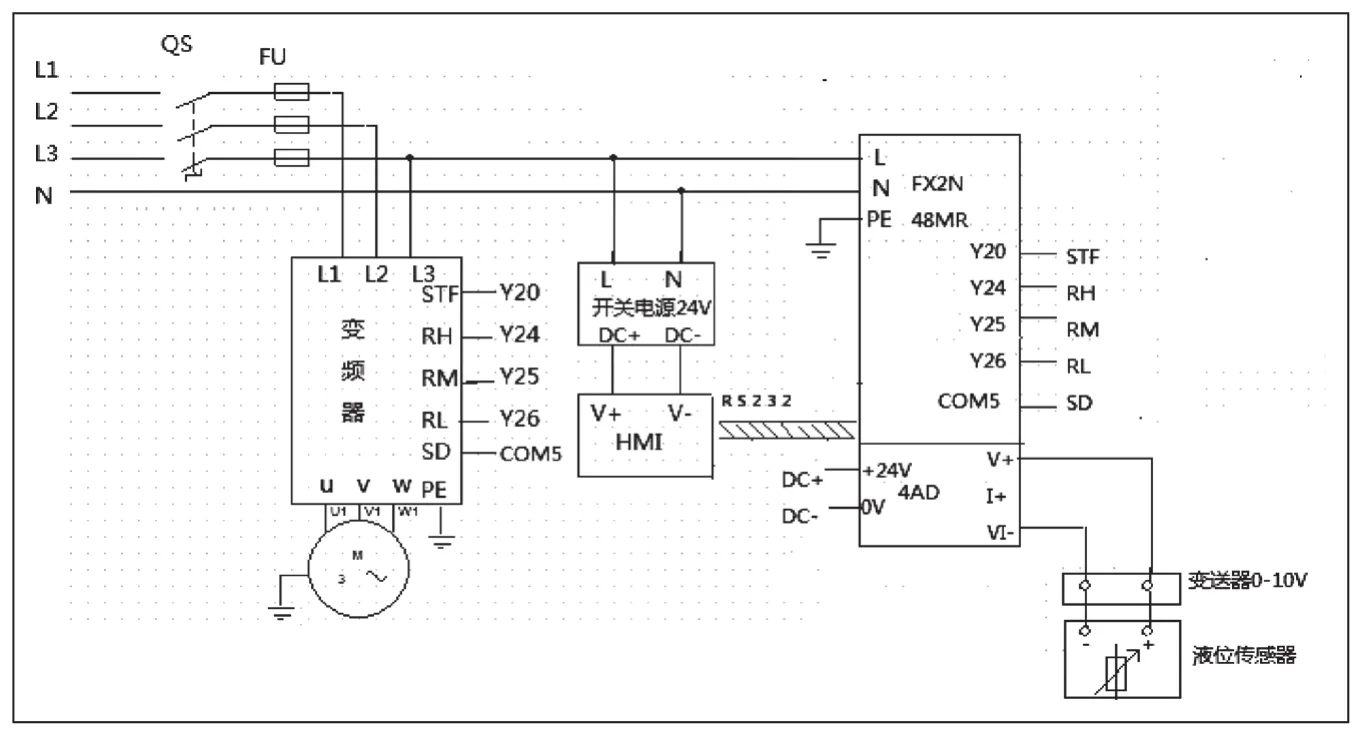

(2)PLC控制接线图

根据水箱液位自动控制系统的功能要求,以及系统I/O地址分配的方案,设计了本系统的硬件接线图,如图2所示。

图2 PLC控制接线图

系统使用0-12V的变送器将液位传感器的数据传输给PLC,变送器的对应输出为4~20mA,FX2N-4AD模块使用24V直流电进行供电,V+和V-分别接入变送器的正级和负极。变频器和PLC通过RS232总线进行连接和数据传输。

2.5 液位传感器与变送器

本系统所用液位传感器进行液位的测量,液位传感器一般为压力传感器,该传感器在工作时将通过压敏传感元件将液体压力信号转换为电信号,再经过补偿、修正,转化环节将液位信号转变为可测量的电信号(一般为4~20mA/0~5VDC)。

本系统使用变送器进行液位传感器和PLC之间的数据传输,变送器主要是用于测量液体、气体、蒸汽的的液位、密度和压力,把压力信号转换成4~20mA DC 的电流信号输出。本系统选择L300型通用型投入式液位变送器,输入电压范围为10V~30V,接线方式为两线式,输出电流大小范围为4mA~20mA,检测范围为0cm~500cm。

3 系统的软件设计

3.1 PLC的程序设计

根据本系统的控制要求,结合上面的系统软件设计,设计出本系统的梯形图如图3所示。其中的D20为液位的实时模拟量采集,算法将根据70%、80%、90%、100%四种不同的液位要求进行不同的改变,达到液位控制系统的要求。M10为手动和自动的切换。

图3 PLC控制程序

3.2 系统调试

系统的调试步骤主要为:

(1)根据图2的接线图的要求连接PLC、触摸屏、液位传感器与变频器;

(2)PLC与触摸屏进行组态,并下载触摸屏画面;

(3)PLC的编程与程序烧写进PLC中;

(4)检查主电路无短路后上电,按照要求调整变频器的参数;

(5)调试并进行排故。

通电调试时必须注意,在通电前,仔细核查各个连接点的是否已经可靠连接,检查电源是否有短路现象,避免烧毁设备。

4 结语

本文以高职学生的学情为基础,结合实训室的现有条件,参考企业真实的生产自动化过程,设计了一种具有实训室内的可操作性、实用性的液位自动控制系统,着重提高学生的综合应用能力。通过完成本次系统设计,学生将更深层地掌握基于PLC、触摸屏的液位自动控制系统的设计要点,并进一步了解PLC、变频器、传感器和触摸屏间的组态与协同配合,是对电机调速综合知识的整合和提高,学生的动手能力、职业素养与岗位能力水平都会得到显著的提高,完成系统设计后,学生将具备基于PLC完成中等难度的综合电气控制系统的设计能力,同时该系统对于工业生产的液位控制系统也有一定的借鉴作用。