城轨车辆单组分聚氨酯失效性和相容性研究

徐凤林 李清泉 蔡洋涛 方骅 陈鋆 李青青 张玲玉 吴梦杰 田玉龙 张敬芬 张彧贤

摘要:采用试验控制变量法对单组份聚氨酯失效性和相容性进行研究,针对基材表面進行不同的前处理,根据试验结果表明,单组分聚氨酯失效性因素为不涂底涂、不打磨、不清洁,在老化试验后都出现粘附破坏,导致粘接强度降低;基材表面氧化层、污染、油膜、脱模剂、胶衣等若不去除干净对粘接性能影响很大;若金属表面阳极氧化未及时防护,出现表面污染、氧化等也将降低粘接强度。单组分聚氨酯相容性特性研究结果表明:单组分湿气固化聚氨酯在不涂底涂前提下相容性良好,但粘接强度等级不同的单组分聚氨酯相容性较差。

关键词:单组分聚氨酯;胶条剥离;相容性;失效性

中图分类号:TQ430.771 文献标识码:B 文章编号:1001-5922(2022)07-0048-05

Study on bonding failure and compatibility of one component

polyurethane for urban rail vehicles

XU Fenglin LI Qingquan CAI Yangtao FANG Hua CHEN Jun LI Qingqing

ZHANG Lingyu WU Mengjie TIAN Yulong ZHANG Jingfen ZHANG Yuxian

(1.CRRC Hangzhou Co., Ltd., Hangzhou 311223, China; 2. Yifa New Materials Institute, Changzhou, 213025, Jiangsu China)

Abstract:The invalidity and compatibility of one component polyurethane were studied by using the method of test control variables. Different pretreatment was carried out for the surface of the substrate. According to the test results, the invalidity factors of one component polyurethane were no primer, no grinding, and no cleaning. After the aging test, adhesion failure occurred, resulting in the reduction of bonding strength; if the oxide layer, pollution, oil film, release agent, gel coat, etc. on the surface of the substrate are not removed, the bonding performance will be greatly affected; if the anodic oxidation of the metal surface is not protected in time, surface pollution, oxidation, etc. will also reduce the bonding strength. The results of the study on the compatibility characteristics of one component polyurethane show that the one component moisture cured polyurethane has good compatibility without primer, but the one component polyurethane with different bonding strength grades has poor compatibility.

Key words: one component polyurethane; strip stripping; compatibility; invalidity

随着经济的发展,2020年中国胶粘剂和胶粘带工业协会表示,“十四五”期间我国胶粘剂的发展目标是产量年均增长率为4.2%,销售额年均增长率为4.3%。力争到2025年末,改变国产产品高端不足、低端过剩的局面,使行业高附加值产品产值的比例达到40%以上。预计2025年胶粘剂产量达到855万t。单组分聚氨酯的需求量亦与日俱增[1]。单组分聚氨酯特指端基为—NCO的聚氨酯树脂,即使用时不需要添加固化剂,直接将树脂涂覆在需要的位置,利用空气湿气反应而固化[2]。

当前大量的运行车辆面临着4级修、5级修时的工艺确认难题,但缺乏经验和数据,这为现场工艺提供参考。为不断完善粘接密封的操作规范和提升产品质量,以及提高作业人员知识水平和技能水平,同时为储备粘接密封知识做好准备工作,也更好地为后续车辆运营、新造过程中出现异常提供更有力的参考依据,本文对单组分聚氨酯失效性和相容性进行了研究[3]。

1试验材料制备与测试

为获得单组分聚氨酯具体失效性因素和与不同胶粘剂相容性情况,设置相应的对照组,并严格按照标准要求进行样板制作,随后进行胶条剥离试验,并对试验结果进行分析[4]。

1.1主要原料及仪器

Sika265(单组分聚氨酯,PU1),西卡(中国)有限公司;回天8955(单组分聚氨酯,PU2),湖北南北车新材料有限公司;Corapur卡瑞得135R(单组分聚氨酯,PU3),上海蒂姆新材料科技有限公司;回天8902(聚氨酯胶活化剂,简称活化),湖北南北车新材料有限公司;回天8906(聚氨酯胶底涂剂,简称底涂),湖北南北车新材料有限公司;sika Activate(溶剂型粘接促进剂,简称活化),西卡(中国)有限公司;sika 206 G+P(黑色溶剂型粘接促进剂,简称底涂),西卡(中国)有限公司;Corapur卡瑞得P-85(高活性溶剂底胶,简称底涂),上海蒂姆新材料科技有限公司;Corapur卡瑞得C-95(混合溶剂型清洁剂),上海蒂姆新材料科技有限公司;异丙醇(二甲基甲醇,清洁剂),无锡市展望化工试剂有限公司。

气动胶枪(型号:MA-310V);温湿度计(型号:G101);电热鼓风干燥箱(型号:DHG-9246A);游标卡尺(型号:SF2000);高低温(湿热)试验箱(型号:STH-040L)。

1.2材料的制备

1.2.1胶条剥离试验样件制样方法[5]

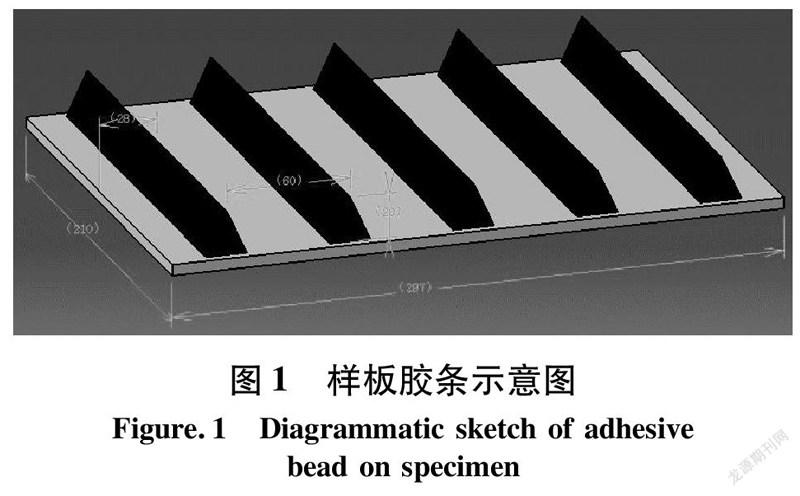

检查粘接场地环境温、湿度(温度:15~35 ℃;相对湿度:30%~70%),满足要求方可继续进行样板制作。分别选取210 mm×297 mm的铝合金、玻璃钢样件,在其表面进行清洁、打磨、清洁、活化、底涂等的处理,每个步骤均需干燥15 min以上,方可进行下一步操作;使用胶枪(胶嘴为三角形开口,底孔径约15 mm)在样板上并列打5个胶条,胶条成三角形,底部宽10 mm,高约10 mm,长约200 mm,具体如图1所示。 按序对每个样板进行编号,并使用记号笔写在样板背部。(注:打胶时胶枪嘴紧贴基材移动,打胶完成后使用刮板在胶条上部刮压1次,使胶条最终成扁平状,高约5 mm。)

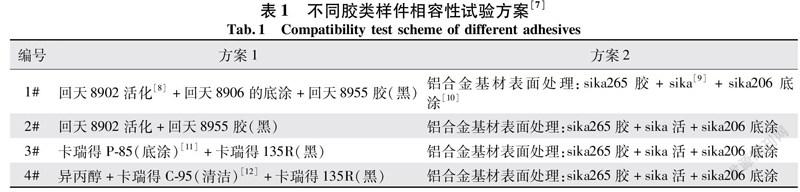

1.2.2不同膠类相容性试验

根据上述1.2.1制样方法,将单组分湿气固化sika265涂布在铝合金表面,以胶粘剂作为基材,在基材表面上使用回天8902活化后涂布回天8955胶为1#样件,2#样件是在1#的涂布回天8902活化的基础上再涂回天8906底涂后进行施胶;同理,将回天8902活化、回天8906底涂、回天8955换成卡瑞得配套的活化剂、底涂剂、胶粘剂,从而得出3#、4#的样件,具体如表1所示[6]。

1.2.3基材前处理对比试验

选取玻璃钢、铝合金两种基材,在两种基材表面做不同的表面处理后,使用sika265胶粘剂涂打在基材表面上。

1.3材料测试

样件按照DIN 54457:2014(DVS 1618:2003)/ISO 21194:2019检测标准要求进行胶条剥离耐温变的老化试验,具体步骤如下:

(1)在温度23 ℃,相对湿度50%,静置7 d后,剥离样件第1道胶;

(2)在温度20 ℃水中浸泡7 d后,取出,又在温度23 ℃、相对湿度50%条件下调节2 h,然后剥离样件第2道胶;

(3)在温度80 ℃,静置1 d,然后立即剥离样件第3道胶;

(4)在温度23 ℃、相对湿度50%条件下,静置2 h,然后剥离样件第4道胶;

(5)在温度70 ℃、相对温度100%条件下,静置7 d,然后在温度23 ℃、相对湿度50%条件下调节2 h;必要时,增加-30 ℃,静置1 d,然后剥离样件第5道胶。(注:以上5个步骤为同一块样件试验顺序)

2结果与分析

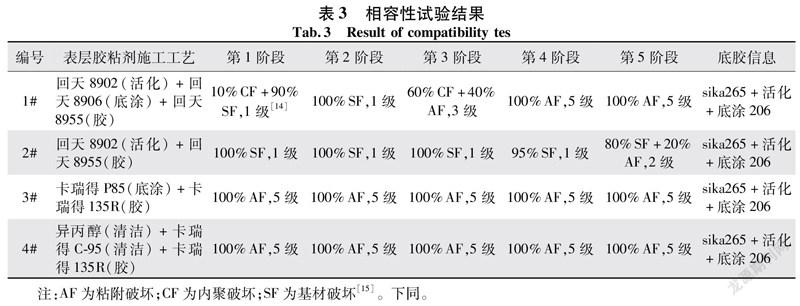

2.1相容性试验胶条剥离结果

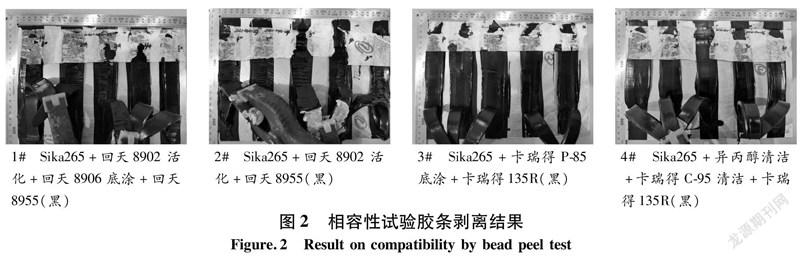

通过对相容性试验方案下4组粘接试样的制作和剥离试验结果如图2所示;试验数据如表3所示。本实验中,不同品牌单组分聚氨酯胶粘剂之间的相容性与粘附破坏(AF)占比有直接关系,因此将其作为考察指标。即AF占比越低,不同胶粘剂相容性越好。

以胶粘剂(sika265+活化+底涂206)作为基材表面:①1#与2#对比,刷底涂的试样从第3阶段开始,基材表面(胶层)粘附破坏占比持续增大,相容性不佳;未刷底涂的试样结果基本为基材破坏,相容性较好。说明同为单组分湿气固化聚氨酯,不同品牌在不涂底涂情况下,相容性更好。②3#与4#对比,同为单组分湿气固化聚氨酯,sika265为用于A1强度等级粘接胶,卡瑞得为135R用于A2/3强度等级密封胶(相比于A1要求,A2/3剪切、拉伸强度分别在1.5、2 MPa以上;而A1剪切、拉伸强度则分别在4、6 MPa以上[16]),试样剥离结果均为粘附破坏,说明强度等级不同的单组分聚氨酯相容性较差。

2.2基材前处理对比试验结果

与相容性指标一致,验证2种不同基材表面进行不同的前处理后单组分聚氨酯sika265的粘接性能。当AF占比越低,粘接性能越好。

2.2.1基材——玻璃钢的试验结果

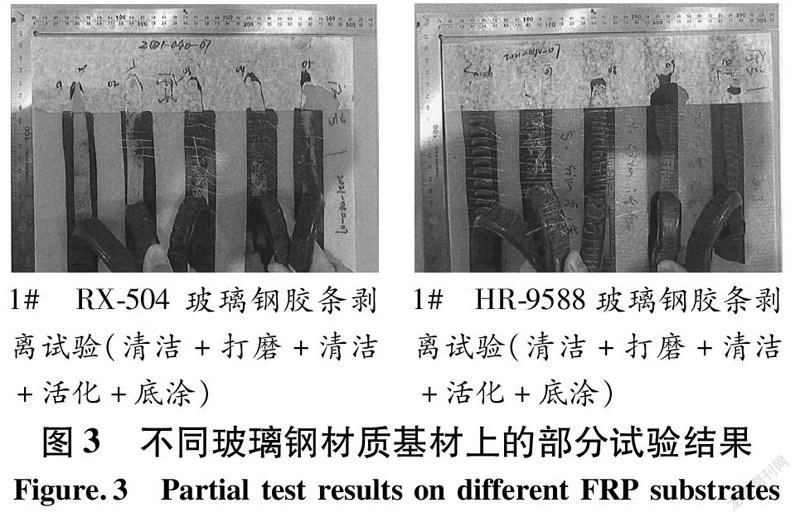

通过前处理对比试验,得出基材为玻璃钢时的测试结果,具体如表4、图3所示。

2.2.2基材——铝合金的试验结果

基材为铝合金时的测试结果如表5所示。

2.3试验结果分析

2.3.1基材——玻璃钢

采用控制变量法对玻璃钢表面进行不同的前处理,根据表4、图3可看出,玻璃钢不饱和树脂HR-9588与不饱和树脂RX-504对比,基材表面比较光滑且无粉尘、污渍、脱模剂、胶衣等,粘接效果更好;另一方面,对比同样玻璃钢前处理,步骤越少粘接性能越差,同时也可以发现底涂对粘接影响的重要性。

2.3.2基材——铝合金

采用控制变量法对铝合金表面进行不同的前处理,根据表5可知,对比不同表面处理方式可看出不涂底涂、不打磨、不清洁进行老化试验都出现粘附破坏,粘接强度大大降低现象。说明铝合金基材表面氧化层、污染、油膜若不去除干净对粘接性能影响很大;若金属表面阳极氧化未及时防护,出现表面污染、氧化等也会大大降低粘接强度。

3结语

本研究对生产过程常用的胶粘剂[17]之间是否具有相容性进行了研究,同时也对粘接密封过程中前处理每个步骤的影响程度进行了研究。

从胶粘剂相容性试验结果可得出,同为单组分湿气固化聚氨酯[18],不同品牌在不涂底涂情况下,相容性更好;强度等级不同的单组分聚氨酯相容性较差。

由基材前处理对比试验的数据可得出,基材表面前处理每个步骤做到清洁、打磨、清洁、活化、底涂,以及基材无污染,此时粘接性能最佳。

【参考文献】

[1]陈佳怡.中国胶粘剂行业产销需求与投资预测分析报告[R].深圳:前瞻产业研究院,2021.

[2]DIN 6701—1,轨道车辆及其零部件的粘接[S].

[3]李建亮. 基于装配式建筑单组分硅烷封端聚醚密封胶的性能研究[J].粘接,2022,49(6):20-24.

[4]DIN 6701—3,铁路车辆及其零部件的粘接[S].

[5]DVS1618,密封胶检测[S].

[6]QCRRC J 64.2—2020,軌道交通车辆及其零部件的粘接[S].

[7]陈君华,陈之善,马晓阳,等.无溶剂双组分聚氨酯胶粘剂研究动向[J].粘接,2022,49(6):7-11.

[8]湖北南北车新材料有限公司技术部编.回天8902活化产品说明书[Z].襄阳:湖北南北车新材料有限公司,2017.

[9]西卡(中国)有限公司技术部编.sika Activate活化技术数据表[Z].苏州:西卡(中国)有限公司,2009.

[10]西卡(中国)有限公司技术部编.sika 206 G+P技术数据表[Z].苏州:西卡(中国)有限公司技术部,2009.

[11]上海蒂姆新材料科技有限公司技术部编.Corapur卡瑞得P-85底涂技术说明书[Z].上海:上海蒂姆新材料科技有限公司,2019.

[12]上海蒂姆新材料科技有限公司技术部编.Corapur卡瑞得C-95清洁剂技术说明书[Z].上海:上海蒂姆新材料科技有限公司,2019.

[13]无锡市展望化工试剂有限公司技术部编.异丙醇产品说明书[Z].无锡:无锡市展望化工试剂有限公司,2019.

[14]QCRRC J 64.4—2020,轨道交通车辆及其零部件的粘接(第4部分 试验):表B1 破坏情况评估[S].

[15]QCRRC J 64.4—2020,轨道交通车辆及其零部件的粘接(第4部分 试验):表B2 破坏类型代码表(续)[S].

[16]Q/PC 05-013—2013,中车南京浦镇车辆有限公司企业标准[S].

[17]Q/PC 05-014—2015,城市轨道车辆粘接用胶技术条件[S].

[18]魏培欣,宗艳,李斌斌,等.某轨道车辆用单组分聚氨酯胶气味研究[J].粘接,2022,49(1):27-30.