石灰生产工艺创新与应用

丁德文

(安徽华塑股份有限公司,安徽 滁州 239000)

1 石灰窑现状

电石分公司原料车间3 台麦尔兹石灰窑, 设计产能600 t/d, 产品作为原料用于下游电石生产车间。 麦尔兹石灰窑产量提升,窑压会随之升高,当窑压升至33 kPa 时就会出现助燃风压力偏高致使风机超流。同时窑压升高可能导致卸灰阀、换向阀密封处出现漏气, 因此麦尔兹石灰窑的窑压控制和窑体密封程度直接决定麦尔兹石灰窑能否提产。 麦尔兹石灰窑由于生产工艺特点每隔15 天至20 天必须停窑对环形通道内积灰和板结块进行清理, 频繁开停车会造成石灰质量的波动。

电石炉高温尾气送入石灰窑前必须经过煤气管道上安装的横管冷却器进行降温, 使煤气温度达到爆气加压机出口温度不高于100 ℃的工艺安全要求, 但在降温过程中电石炉尾气中含有少量的煤焦油会附着在冷却管壁上造成横管冷却器堵塞, 影响正常送气。

原设计煤气热值分析控制系统为自动运行,但装置试运行过程中, 外方专家调试过程中一直无法实现自动控制,基本为手动操作,因此操作滞后,造成装置运行不稳定,导致煤气供给量波动幅度大。

为石灰窑高产、稳定运行,针对石灰窑生产工艺开展技术创新,以增加石灰窑日产量、提高石灰窑运转率,降低石灰窑生烧率。

2 需要解决的问题

2.1 提高石灰产能

石灰在煅烧时, 化学反应从石灰石的表面开始向内部进行,物料变化与热传导也在进行。 物理、化学过程如下。

(1)热量通过传导与辐射传到石灰石的表面;

(2)热传递主要在煅烧带中发生;

(3)热量在石灰石与石灰的反应面上被吸收;

(4)产生的CO2从石灰石内向外释放;

(5)CO2释放到大气。

步骤(2)与(3)主要取决于物料本身,直接影响竖窑的热工过程,物料粒度与密度决定反应速度,当石灰石粒度过大,热传导也就越长,完全煅烧所需时间就越长。随着过程温度的升高,石料的机械特性发生变化。

当石灰窑处于停窑状态时, 非燃烧筒的预热带石灰石在上一个周期中吸收了部分热量, 其温度从常温20 ℃被加热到800 ℃的过程中, 体积发生了2.0%~2.5%的膨胀。当石灰石粒度超过100 mm 的含量较大,窑内料柱静止不动时,容易发生膨料。

当窑内石灰石完全煅烧成石灰后, 过量的热输入或石灰在窑内停留时间过长,石灰开始烧结,孔隙和体积大大减小,表观密度开始增大。

通过分析发现R4S 型带悬挂缸的石灰窑对石灰石粒径分布的要求很高。

石灰窑产量提升,窑压会随之升高,当窑压升至33 kPa 时会出现助燃风压力偏高致使风机超流,过多的粉料进入石灰窑,造成窑内气流流通不畅,增大石灰窑窑压,影响石灰窑提产,日产量平均仅能达到580 t/d,无法完全释放产能。

2.2 提高石灰质量

石灰窑为立式窑, 窑内物料填充率达到90%,热量在物料中存在偏流情况, 造成窑内物料煅烧情况控制困难,大粒径石灰石无法完全煅烧,小粒径物料存在过烧,影响成品石灰质量。

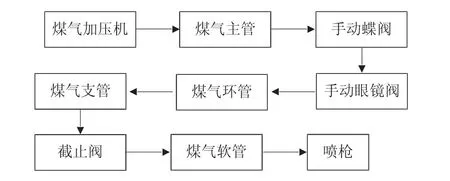

2.3 煤气系统进行改造,提升石灰窑安全性

石灰窑原有煤气系统设计见图1。

图1 石灰窑原有煤气系统

3 座石灰窑原设计中煤气软管作为煤气支管与石灰窑喷枪的连接,使用过程中因煤气中的水锈蚀、窑壁长时间烘烤,严重影响煤气软管的使用寿命,煤气软管更换频繁,严重影响石灰窑安全、平稳运行。

虽煤气软管能满足管道安装期间的硬连接要求,降低了管道的对接,水平度要求,但因长期使用受到锈蚀,导致煤气软管中间部分极易泄漏,存在检修频率高、安全隐患多的问题。

煤气系统置换操作有一定风险, 需将煤气加压机进出口蝶阀关闭、进出口眼镜阀关闭;关闭过程中存在煤气泄漏情况, 人员需佩戴正压式呼吸器或长管式呼吸器多人配合,不仅造成人力资源浪费,更加大了操作过程中的安全风险。

为提高石灰窑高平稳生产, 降低现场检修人员的劳动强度和岗位作业安全风险, 在综合评判后利用石灰窑大修期间同步对煤气管道系统进行更换、改造、升级,实现石灰窑煤气系统的安全运行。

2.4 智能化升级的需求

(1)卷扬系统升级优化

电石分公司原料车间3 座石灰窑卷扬系统限位开关原先为机械触碰式, 使用过程中容易造成限位开关弹簧金属疲劳,导致限位开关误报警,影响石灰窑正常运行。 同时卷扬钢丝绳绳径为6×19,承重力不足,造成石灰窑加料过程中物料偏少,影响石灰窑生产系统连续运行。

(2)石灰窑仪控装置

石灰窑仪控装置受制于窑况,频繁损坏、故障,造成石灰窑停窑检修,影响石灰窑稳定运行。

(3)石灰窑窑下卸料仓料位计

石灰窑6.27 m 储灰斗原设计料位计为仓内悬吊式倾斜料位计,该料位计存在不耐高温的缺点,导致石灰窑本体设备故障频发。

(4)石灰窑烟气换向阀限位信号

石灰窑系统运行中, 燃烧筒烟气换向阀因管道压力较大,存在回抽情况,造成烟气换向阀限位信号丢失,影响石灰窑系统正常运行。

(5)石灰窑11.4 m 内部弧板

原设计11.4 m 内部弧板易出现开焊脱落情况,石灰窑系统运行中,窑体内部产生高压,造成窑内物料喷出。 此情况是国内石灰窑普遍存在的问题。

(6)石灰窑通道

石灰窑为双筒设计,两个筒连接处经长期运行易造成粉料堵塞,导致石灰窑气流流通不畅,窑压升高,无法正常生产,必须停窑清理。

2.5 环保生产的需求

石灰窑煅烧工艺需12~15 min 换向, 换向后助燃风冷却风放散至大气,以保证助燃风机、冷却风机不停机,增加设备寿命。但换向瞬间石灰窑内压力发生变化,粉料连同助燃风、冷却风一并排入大气,导致石灰窑颗粒物排放超过国家标准。 排放的颗粒物影响生产环境,飘至石灰窑后除尘风机、风机房内,造成设备损害,增加设备故障率,增加设备维护保养频次,减少了设备使用寿命。放散后的高压气体对石灰窑后除尘系统造成影响, 容易吹坏除尘设施的保温层,长期会对除尘器钢结构造成影响。

3 技术改造创新点与应用

3.1 产能提升

用于石灰窑生产的石灰石小、碎、粉料含量低,其中<40 mm 最大占5%,<15 mm 最大占1%,<5 mm最大占0.1%。 含量过高会造成窑内透气性差,窑内压力大,一方面气流偏流,部分石灰石得不到煅烧;另一方面窑内CO2不能快速释放出去,降低了石灰石的分解速度;同时窑压过高是抑制产能提升的瓶颈。

大颗粒含量过高会造成煅烧不充分, 影响到生烧率;还会带来膨料的隐患;由于生烧高,操作员可能会增加热输入,提高温度,其他粒径合格的石灰石已经煅烧成的生石灰就会处于过烧状态, 增加表观密度,如果产能较低的情况下存在粘接的风险,也降低了石灰的活性度,软烧变硬烧。

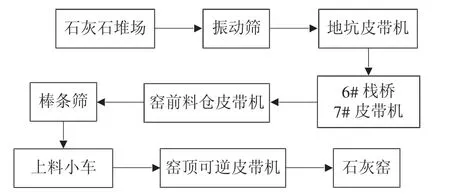

针对石灰窑小粒径石灰石影响石灰窑产能提升问题, 原料车间在窑前皮带机头处增加一套窑前筛分系统,解决了石灰窑窑压制约石灰窑产量的问题。电石分公司石灰石的上料系统见图2。

图2 石灰石上料系统图

目前石灰石上料系统中只有一道棒条筛对原料中的小粒径和粉灰进行筛分, 大粒径的石灰石无法筛分,效果不理想,存在问题如下。

(1)生产的石灰生过烧较高,偶尔还会出现超过工艺指标。

(2)原料石灰石的筛分未在进料源头控制,而是直接进入皮带机输送系统, 导致皮带机运行效率大大降低,增加了石灰石的运输成本。

(3)石灰石进厂后直接卸到石灰石堆场,使用铲车进行倒运且增大了石灰石的倒运成本,上料存在安全隐患。

3.2 质量提升

石灰窑采用的大粒径石灰石煅烧, 由于石灰石颗粒较大,100 mm 以上占有率在40%以上, 甚至达到150 mm 粒径的石灰石也不在少数。 而当产能满负荷时,石灰石在预热带停留的时间为7.2 h,煅烧带停留的时间为9.6 h,即使温度达到要求,但煅烧时间不充分, 大颗粒石灰石难以在无风险的情况下控制并稳定生烧率小于5%。 而同一座窑中大颗粒石灰石实际煅烧情况是生烧率超过30%,大于130 mm 超过40%, 混合样生烧率则维持在15%左右,难以满足质量需求。

针对石灰窑大粒径石灰石无法完全煅烧, 小粒径物料存在过烧,影响产品质量问题,原料车间在石灰石运输线3#转运楼处增设一条筛分系统,对大颗粒物料进行筛分,减少入窑大粒径的数量,降低石灰窑生烧。

3.3 运转率提升

(1)煤气管道升级改造

针对石灰窑煤气管道泄漏问题, 改为使用热轧无缝管配合膨胀节输送煤气。 改造后的煤气管道使用DN65 热轧无缝管作为煤气输送管道, 在调整好管道水平高度后现场制作弯头、直管、活套法兰进行安装, 并在末端将DN65 不锈钢膨胀节作为管道调整、对接的最终方式,避免管道安装期间对接困难,在改造后对所有管道、焊缝、法兰连接处进行打压试漏,确认无泄漏。

使用无缝管完全代替煤气软管, 降低了管道长时间使用存在泄漏的安全隐患, 降低了人员检修作业的频率和现场巡期间的安全风险, 有利于石灰窑高平稳地组织生产,实现产量质量持续稳定。

(2)使用气动式眼镜阀实现自动运行

针对煤气系统置换操作有一定风险性, 且操作人员较多情况, 将原先手动眼镜阀改为气动式眼镜阀,操作简单,且因操作人员减少,操作时间缩短,大大降低了人工操作的安全风险。

(3)卷扬系统机械限位改造

针对石灰窑卷扬限位因使用过程中容易造成限位开关弹簧金属疲劳,导致限位开关误报警问题。将原先机械触碰式限位开关改为信号接触式, 并在原有的联锁基础上再增加一道限位感应式报警装置,保障了系统联锁的有效性。

(4)石灰窑仪控改造

针对石灰窑6.27 m 仪控装置受制于窑况生产,频繁损坏、故障问题进行技改,将内部倾斜报警改为外部触点式报警从而避免因高温造成设备损坏;针对石灰窑烟气换向阀回抽问题, 将原有接触限位点进行改造,重新设计限位接触位置,由原先的点接触式改为面接触式, 有效解决因限位信号丢失造成的石灰窑系统停运问题。

(5)石灰窑11.4 m 弧板改造

针对原设计11.4 m 内部弧板易出现开焊脱落情况, 将原先采用的喷涂料+浇注料的封堵方式改为顶部膨胀螺栓+下部钢板焊接+膨胀管+耐高温密封胶的方式封堵,有效解决了石灰窑11.4 m 弧板损坏、喷灰问题。

(6)石灰窑自动化清吹改造

针对石灰窑连结通道处经长期运行易出现粉料堵塞问题,增加两套空气炮对吹系统,在石灰窑运行过程中, 在通道处使用高压气体对沉积的粉灰进行喷吹疏通,保障石灰窑稳定运行。

3.4 环保性能提升

为解决石灰窑换向时颗粒物排放及高压气体喷吹造成的设备损坏及噪音问题, 采用石灰窑高压释放阀除尘器, 将换向时喷出的气体及颗粒物进行收集,同时降低换向时产生的噪音。

为保障换向时风机不停机, 设计在换向时将助燃风、冷却风排向大气,造成环境污染。 由于其他收尘器占地面积较大,且造价较高,最终选用无动力收尘装置。

3.5 石灰生产工艺创新与应用的差异化研究

(1)产品质量

增加了窑前筛分系统后, 对入窑石灰石进行了多次筛分, 将≥80 mm 粒径的石灰石进行筛分后再破碎,确保了窑内石灰石粒度均匀,保证石灰石都能够煅烧完全,从而降低了石灰生过烧,达到现有8%的生过烧标准。 项目实施前后运行情况对比见表1。

同时对≤30 mm 粒径的石灰石进行二次筛分,降低入窑粉料量,增大窑内透气性。使石灰窑内煅烧更加充分, 燃烧后的高温气流能够顺畅地通过石灰石间隙排除,有效降低了窑内压力,为石灰窑产能提升提供了良好的窑况。

表1 窑前筛分系统项目实施前后石灰窑运行情况对比

(2)安全环保

煤气系统改造实施前每月更换12 根漏气的煤气软管,实施后取消了软管的使用,改成用无缝钢管加膨胀节连接。而煤气漏点由之前的每月17 处降低为现在的每月3 处,相比以前的软管连接,现在的钢管加膨胀节连接更加稳定, 不易出现腐蚀泄漏的情况,即使出现漏点,相比较于软管,现在的无缝钢管更加容易排查处理。

石灰窑高压释放阀除尘器项目实施前石灰窑泄压装置采用的是直排方式, 窑内残留的粉尘伴随高压气流在极短时间内排放至大气。 对石灰窑周边环境造成了较大污染,泄压时产生较高的噪音,严重影响员工身心健康。高压释放阀除尘器使用后,收尘效果良好,不仅解决了颗粒物排放问题,且降低了石灰窑换向时产生的噪音及振动, 为石灰窑长期稳定运行提供了支持?。 除尘器项目实施前后对比见表2。

表2 石灰窑高压释放阀除尘器项目实施前后对比

4 结语

以安徽华塑股份有限公司电石分公司采用技术改造、数据统计和对比分析相结合的研究方法,对石灰窑生产工艺技术进行研究应用和差异化分析。

(1)通过实践应用,实现石灰窑产量由1 750 t/d提高到1 800 t/d。每年可多产石灰18 250 t。按照石灰单价500 元/t 计算,可直接产生经济效益912.5万元;

(2)实现石灰生过烧由12%降低至8%,从工艺上满足了下游电石安全生产的需求, 实现了吨电石单耗降低;

(3)实现颗粒物排放浓度在10 mg/m3以下,达到了超净排放要求。