一种涡扇发动机测温R 型热电偶高精度采集方案

陈鹏飞,仇小杰

(中国航发控制系统研究所,江苏 无锡 214063)

1 引言

随着涡扇发动机推力的不断增大,涡轮后燃气温度也越来越高。通过涡轮后燃气温度这个关键热力学参数的采集,用以监控发动机性能,确保涡轮温度在任何情况下都处于可控范围,保证发动机的安全。因此,在发动机稳态和过渡态,准确测量涡轮后温度非常重要。

采用热电偶传感器测量涡轮后燃气温度时,难以实现热电偶冷端恒温条件,导致测量误差很大。张海涛等[1]采用冷端测温电路与热电偶回路分离的硬件结构,利用软件方法实现冷端补偿,提高了温度测量精度。阳露[2]在某型飞机飞行测试项目的热电偶测温中,采取模拟集成硬件的解决方案,通过热电偶测量和参考接合点补偿结合在一起的方法提高温度测量精度。虽然热电偶的测温原理清晰,在工程应用中也有一定的研究基础,但是R 型热电偶在发动机测温中的采集方案、冷端温度选取原则以及温度修正方法,却鲜有公开文献论述。针对这一情况,本文设计了一种涡扇发动机测温R 型热电偶高精度采集方案,并以热电偶冷端补偿原理为基础,提出一种新型冷端补偿方法,并辅以电子控制器修正计算,以实现R 型热电偶冷端温度的动态补偿,从而获得准确的涡轮后燃气温度。

2 热电偶测温原理

2.1 热电效应

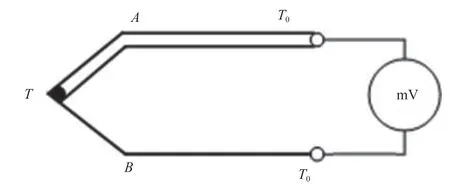

受热物体中的电子,会随温度梯度从高温区向低温区移动,进而产生电流或电荷堆积,这种现象称为热电效应[3]。热电偶基于的原理就是热电效应。如图1 所示,2 种不同的导体或半导体分别为A 和B,组成1 个闭合回路。当A 与B 相接的2 个接点的温度T和T0不同时,就会在回路中产生1 个电势,此闭合回路就是热电偶。当回路的2 个端点温度不同时,就会产生热电势。

图1 热电偶工作原理Fig.1 Working principle of thermocouple

2.2 冷端补偿

实际测量时,温度测量的目的是测得以0 ℃为基准的热端温度T,而热电势反映的是热端和冷端的相对电势,因此,只有将冷端置于冰水混合物中,才能使冷端不受外界温度的影响始终保持为0 ℃,此时对应于标准分度表的温度才是热端的实际温度[4]。但在实际测量过程中,由于冷端处在外界环境中,受环境温度影响很大,保持冷端温度恒定很困难,因此使用热电偶测温的过程中需要冷端补偿。

根据中间温度定理可得:

3 R 型热电偶采集方案

在进行涡扇发动机涡轮后燃气温度测量时,热电偶热端置于燃气中,冷端放置位置则需考虑的因素很多。冷端所处温度场不稳定会带来误差,冷端与热端需要温度差才能实现热电偶的测量,同时还要考虑测量线路长度带来的测量误差[5]。为了让冷端免受被测介质温度和周围环境的影响,往往采用补偿导线(与所使用的热电偶具有相同热电特性的廉价金属),将热电偶的冷端延引到远离高温区的地方,从而使新的冷端温度相对稳定[6-7]。同时,当冷端与热端距离较远时,利用补偿导线可以节约大量贵金属,减小热电偶回路电阻,而且便于铺设、安装。

3.1 采集回路设计

由于涡扇发动机涡轮后燃气温度场的不均匀性,需要采用多支温度传感器进行采集。根据温度采集功能域进行信号采集逻辑域设计,并根据逻辑域功能进行分配设计形成物理域。因此,涡扇发动机涡轮后燃气温度测温组件一般包括热电偶传感器、集电环、发动机补偿电缆和电子控制器(包含冷端补偿电路、信号采样电路和软件处理算法)。涡扇发动机温度采集回路设计表如表1 所示。涡扇发动机测温R 型热电偶一般选用I 级精度偶材,传感器的设计比较成熟,其本身精度可以得到保证。补偿电缆的精度取决于R 分度补偿电缆的材质,由材料的物理特性决定。因此,提高电子控制器信号采集回路精度对温度信号采集起主要作用。

表1 涡扇发动机温度采集回路设计表Table 1 Design table of temperature acquisition circuit for turbofan engine

3.2 信号采集原理

多支R 型热电偶传感器并联后输出2 组信号接入集电环,每组信号分别进入1 个电子控制器,电子控制器经过滤波、放大处理后转换成电压信号。控制软件根据标定数据和补偿原理进行温度处理。R 型热电偶信号采集原理见图2。

图2 R 型热电偶信号采集原理图Fig.2 Schematic diagram of R-type thermocouple signal acquisition

3.3 冷端补偿设计

根据热电偶温度传感器和电子控制器在发动机上的布局,热电偶的冷端温度传感器一般布局在电子控制器连接插座内部印制板上,电子控制器内部热电偶处理电路应尽可能接近连接插座,使得处理节点的温度与冷端温度传感器测量的温度基本一致。根据中间导体定律[8],电子控制器内部处理电路板与接插件针脚连接的导线采用普通铜线。由于不存在R 型热电偶材质的插针、插孔,且控制器内外存在较大温差,所以不能把R 型热电偶的冷端直接引入控制器内部,传统的热电偶冷端设计方案不适用于R 型热电偶。为提高R 型热电偶采集精度,设计了一种新型冷端补偿方案,见图3。将电子控制器的插座温度作为R 型热电偶信号的冷端,同时用K 型热电偶测量R 型热电偶信号的冷端温度;K 型热电偶的冷端直接引入控制器内部,同时用PT100 测量K 型热电偶信号的冷端温度。

图3 R 型热电偶冷端补偿方案示意图Fig.3 Schematic diagram of R-type thermocouple cold end compensation scheme

根据中间温度定律公式,计算R 型热电偶信号参考端为0 ℃时的热电势:

由于T1和T2为同一个插座的温度,温度基本一致,所以认为T1=T2。根据中间温度定律公式,计算K 型热电偶信号参考端为0 ℃时的热电势:

根据K 型热电偶分度表换算出T1,代入公式(2),再根据R 型热电偶分度表可以换算出R 型热电偶测量的真实温度。

3.4 热电偶分度表的选取

根据图4 中原理,控制软件需完成冷端温度计算、热电势计算、冷端温度补偿、由分度表查询温度值等功能[9]。控制软件一般根据写入的热电偶分度表,用线性插值法得出相应的电压值(mV)和温度值[10],因此,热电偶分度表的选取尤为关键。为了提高控制软件的插值运算效率,减少软件运行耗时,写入控制软件的热电偶分度表数组长度一般设置为16 位。

图4 R 型热电偶冷端补偿软件处理算法Fig.4 Software processing algorithm of R-type thermocouple cold end compensation

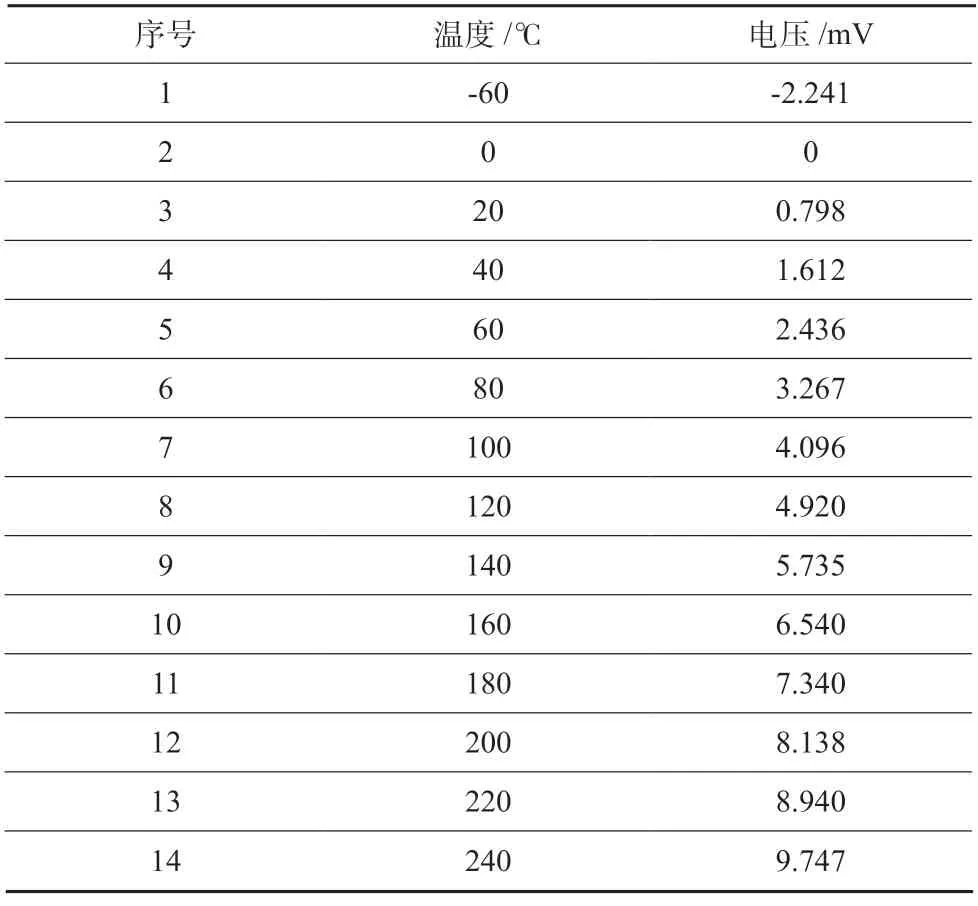

根据电子控制器运行场景分析,外部环境温度范围在-60~220 ℃,因此K 型热电偶分度表的最大温度选取240 ℃。根据K 型热电偶分度表[11],分别以5 ℃、10 ℃、20 ℃为间隔选取插值表,绘图结果见图5。可看出,3 条线基本重合,可以选择20 ℃为间隔插值表。在0~240 ℃工作温度范围内,对K 型热电偶分度表进行线性拟合,R2=1.0,线性拟合程度高,在一定工作温度范围内线性插值表可以代替分度表。写入控制软件的K 型热电偶分度表见表2。

表2 K 型热电偶分度表选取结果Table 2 Selection results of K-type thermocouple graduation table

图5 K 型热电偶不同温度间隔分度表绘图结果Fig.5 Drawing results of K-type thermocouple graduation table with different temperature intervals

根据涡扇发动机测温要求,R 型热电偶分度表的最大温度选取1 500 ℃。由于R 型热电偶分度表在低温段线性度较差,因此分3 个温度区间选值,分别是-50~200 ℃、200~600 ℃、600~1 500 ℃。

在-50~200 ℃温度区间,根据R 型热电偶分度表[8],分别以5 ℃、50 ℃、100 ℃为间隔选取插值表,绘图结果见图6。可看出,5 ℃、50 ℃间隔插值表2 条线基本重合,可以选择50 ℃为间隔的插值表。分别在0~50 ℃、50~100 ℃、100~150 ℃、150~200 ℃工作温度范围内,对R 型热电偶分度表进行线性拟合,R2分别等于0.998 5、0.999 7、0.999 8、0.999 9,线性拟合程度高,在一定工作温度范围内线性插值表可以代替分度表。因此,在-50~200 ℃温度区间内,选择50 ℃为间隔的插值表。

图6 R 型热电偶(-50~200 ℃)不同温度间隔分度表绘图结果Fig.6 Drawing results of R-type thermocouple (-50~200 ℃)graduation table with different temperature intervals

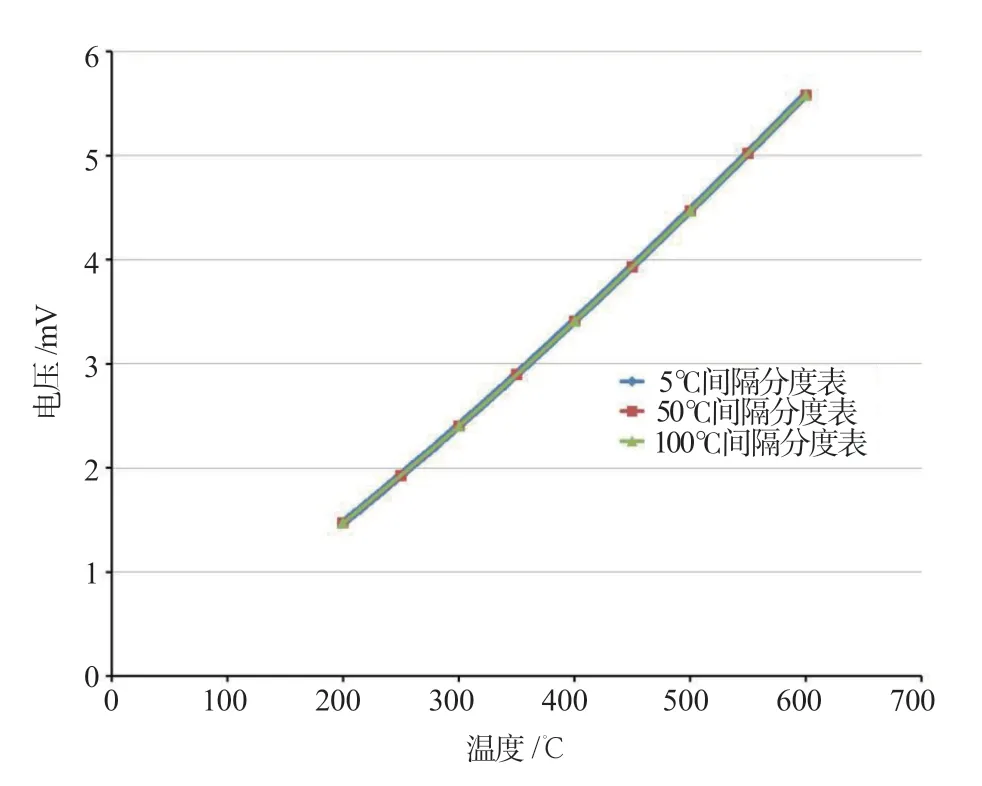

在200~600 ℃温度区间,根据R 型热电偶分度表,分别以5 ℃、50 ℃、100 ℃为间隔选取插值表,绘图结果见图7。可看出,3 条线基本重合,可以选择100 ℃为间隔的插值表。分别在200~300 ℃、300~400 ℃、400~500 ℃、500~600 ℃工作温度范围内,对R 型热电偶分度表进行线性拟合,R2分别等于0.999 8、0.999 9、1.0、1.0,线性拟合程度高,在一定工作温度范围内线性插值表可以代替分度表。因此,在200~600 ℃温度区间内,选择100 ℃为间隔的插值表。

图7 R 型热电偶(200~600 ℃)不同温度间隔分度表绘图结果Fig.7 Drawing results of R-type thermocouple (200~600 ℃)graduation table with different temperature intervals

在600~1 500 ℃温度区间,根据R 型热电偶分度表,分别以5 ℃、50 ℃、100 ℃、200 ℃为间隔选取插值表,绘图结果见图8。可以看出,4 条线基本重合,可以选择200 ℃为间隔的插值表。分 别 在600~800 ℃、800~1 000 ℃、1 000~1 200 ℃、1 200~1 400 ℃、1 400~1 500 ℃工作温度范围内,对R 型热电偶分度表进行线性拟合,R2分别等于0.999 9、0.999 9、1.0,1.0,1.0,线性拟合程度高,在一定工作温度范围内线性插值表可以代替分度表。因此,在600~1 500 ℃温度区间内,选择200 ℃为间隔的插值表。根据上述结果分析,R 型热电偶分度表的选取见表3。

表3 R 型热电偶分度表选取结果Table3 Selection results of R-type thermocouple graduation table

图8 R 型热电偶(600~1 500 ℃)不同温度间隔分度表绘图结果Fig.8 Drawing results of R-type thermocouple (600~1 500℃) graduation table with different temperature intervals

假设采用冷端补偿后的R 型热电偶的热电势为13.437 mV,根据表3 中(1 200 ℃,13.228 mV)和(1 400 ℃,16.040 mV)两点进行线性插值,计算得到温度值为1 214.86 ℃。查表可得,13.437 mV 对应的温度值为1 215.00 ℃,查表值与分段线性插值计算值相差0.14 ℃。可见,通过分段线性插值达到了简化查表的目的,也保证了精度要求。

4 验证

用FLUKE 多功能检验仪进行电子控制器R 型热电偶采集信号的精度检查。FLUKE 多功能检验仪选择R 型热电偶输出特性,冷端补偿温度为电子控制器R 型热电偶传感器信号采集的插座端温度。电子控制器在常温环境下,通过设置不同的温度,检查电子控制器温度信号采集情况。验证结果见表4,可见信号采集最大误差为1 ℃以内,满足设计要求。

表4 采集精度验证结果Table 4 Acquisition accuracy verification results

5 结论

针对涡扇发动机测温R 型热电偶设计了一种高精度采集方案,提出了一种分段冷端补偿方案,同时通过合理选取热电偶分度表写入控制软件。利用标准信号源进行检查验证,信号采集误差满足设计要求。目前,此方案已经应用于发动机台架试车,效果良好。